石油工具高温高压试验装置不同升降温方式的应用研究

张蔚红1,邓小强2,张文2

(1.陕西能源职业技术学院,陕西 咸阳 712000; 2.中国石油集团川庆钻探工程有限公司长庆井下技术作业公司,陕西 西安 710021)

随着油气田的勘探和深入开发,地层内部的温度与压力梯度随着井深不断增加, 井底温度大于 150 ℃、地层压力大于 69 MPa的高温高压井,施工难度大、作业风险高,在国内各大油田占比达到40%以上[1-2],这对试油、完井、射孔、测井等井下作业仪器工具的耐温耐压性能提出了越来越高的要求。因此,在石油仪器和井下作业工具入井工作前,必须进行耐温耐压性能检测试验,验证材料强度与结构设计的合理性和应用可靠性,为新产品设计制造和批量生产提供可靠依据[3]。

高温高压模拟试验装置的升降温系统,目前国内外各石油单位主要采用的有导热油、电热风、中频电磁感应三种加热换热方式,且以导热油换热方式为主[4-5]。近年来,随着加热控制技术的不断进步,在节能、环保、安全政策推动引导下,新建高温高压试验装置逐步采用电热风和电磁热,也有部分用户对导热油方式进行替代革新,实施项目改扩建[6]。笔者根据三种加热换热方式在不同功能需求的试验装置建设项目上应用经验和体会,在介绍高温高压模拟试验装置的功能与组成的基础上,从加热原理、设备组成、建设投资、运维管理、应用效果、实现条件等方面,对比分析三种加热换热方式的优势劣势,总结实施技术要点,给出适用性选择建议。

1 不同石油工具仪器的高温高压试验功能需求

高温高压模拟井筒试验装置,对应用于井下的各类石油工具仪器的工作性能,进行可靠性与稳定性测试。常见的测试试验对象有以测井仪器为代表的仪器类、以封隔器为代表的工具类、以射孔器为代表的器材类等三大类,不同应用类别的待测仪器工具,对高温高压模拟试验装置的结构和功能需求有所区别[7]。

1.1 仪器类用高温高压釜

用于实现录井、测井等类似探采工序的石油仪器,诸如声波、变密度、电极系、超声成像、多极阵列声波、磁定位等测井仪器,马龙头、旋转柔性短节、偏心器、导向胶锥等辅助作业工具,必须对其进行耐温耐压性能的基本环境测试。这类仪器一般呈细长轴型,平均长度2 m,内部集成有信号处理传输电路,仪器精密度和集成度高,功能丰富,对地层环境的适应性和可靠性测试要求较高。通常采用高温高压釜进行耐温耐压性能测试,最高测试温度250 ℃、压力200 MPa,一般以连串方式批量测试,10 m的高压釜体一次可测试4~5支仪器[8]。高压釜体内径可达200 mm左右,釜壁厚度在150~200 mm,加工和密封要求极高,一般采用深基坑方式安装,外部热源通过釜体加热釜内试验介质,实现高温高压模拟环境。

1.2 工具类高温高压试验装置

用于注水、压裂等油气生产过程的诸如封隔器为代表的井下作业工具,在井底高温高压环境工作过程中,由于油井井下空间狭小,结构形式和运动方式复杂,长期承受拉伸、压缩、扭转、弯曲、外挤和内压等不同形式的复杂载荷作用,井下工具必须具有良好的工作性能和稳定的可靠性。井下工具模拟试验装置,试验温度150 ℃、压力120 MPa,比测井仪器类温度压力要求低,但试验过程中工具除承受温压环境外,还承受外在的拉压扭载荷,一般采用单次单个的试验方式进行测试[9]。承压装置一般采用5 m左右的油套管,设置表层、试验和承压等不同功能的套管,表层套管采用水泥灌注固井的方式埋入地下,配合井口装置实现连接和密封,组成高压套管装置。通过试验套管吸收外部导热油、电热风或电磁热热量,加热套管内试验介质。

1.3 器材类高温高压试验装置

以射孔器为代表的器材类器具高温高压试验,高温高压釜要能够提供保持井筒内额定工作温度 300 ℃的温度场,加压系统能够提供额定压力 230 MPa的围压、井压和孔隙压力,在高温高压釜内模拟砂岩靶射孔实验[10-11]。油气井聚能射孔器材的高温高压性能测试试验,通过在高温高压釜体内部建立高温高压试验环境,采用压差起爆或电起爆方式进行射孔起爆,外部加温装置和加压装置进行加热加压,检验射孔枪的耐温耐压性能或砂岩靶体射孔性能。高温高压釜体提供引爆场所,一般在釜体内部安装三腔压力分隔装置、砂岩靶和射孔枪等,高压釜体需承受引爆试验所产生的全部冲击压力,这对釜体刚度和强度提出较高的要求。

2 石油工具仪器高温高压模拟试验装置

2.1 模拟试验装置关键技术指标分析

(1)额定工作压力:常用高温高压模拟试验装置的设计压力,一般在50~200 MPa,常见测试压力为150 MPa左右。

(2)额定工作温度:射孔器类的试验装置的设计工作温度为350 ℃,其他的常用温度范围为100~250 ℃。

(3)温度、压力波动:大多数试验要求,在釜内试验介质加热到试验目标温度后,须保证控温精度≤1 ℃;加压后恒温恒压阶段,须保证温度波动≤3 ℃,压力波动≤2 MPa。

(4)升降温速率:大多数试验要求,在保证承压井筒或高压釜体承受内外温差引起的热应力安全前提下,升温速度最低满足≥1.0 ℃/min的要求[12]。

(5)试验效率:试验效率与釜体长度、试验要求、装配工装、升降温速率等设计投资方案的选择相关,本文重点讨论升降温方式选择对试验周期影响的问题。

(6)安全环保性能:试验装置运行要稳定可靠,高温高压设备的安全性要重点考虑,尽可能采用节能、环保、安全的升降温方案。

2.2 试验装置设计运行要求

模拟试验装置一般应具有全自动和手动两种模式,能独立工作或联合工作,实现单独升温或升压、单独降温或降压、联合升温升压与降温降压、关键参数比较等多种试验需求。模拟试验控制系统,应能够准确显示关键部位的运行参数,具有超载、超限等异常报警和防止误操作功能,出现危险试验工况时能够自动泄压。压力、温度传感器工作异常,自动停止加温、加压,能够在紧急情况下能进行人工干预。

高温高压试验装置的设计建造,必须严格按照国家压力容器和特种设备相关法律、法规和标准执行,尽可能采用灵活多变的设备组合方式和成熟的结构形式,保证设备整体运行安全可靠,方便装卸、维修和维护。工程配置简单实用为好,方便进行各种试验工艺及设备改造,满足不同类型和新型钻采工具仪器的试验要求[13]。

2.3 模拟试验装置的功能与组成

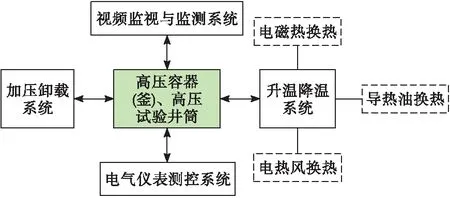

试验用高温高压模拟实验装置,模拟类似地层环境对井下工具仪器耐温耐压性能进行检测试验,主要由高压容器、加热系统、加压系统、电仪测控系统组成,除此之外还包括视频监控系统、冷却系统、空气压缩系统等。高温高压模拟试验装置组成框图,如图1所示。

图1 高温高压模拟试验装置组成原理框图

通过高压模拟井筒加温系统,能够有效提供不同地层深度温度,实现对不同地层深度的温度场模拟,本文重点对图1中虚线框所示的导热油、电热风、电磁热三种常用升降温方式在高压试验装置上的方案选择总结对比。

2.4 高压容器与加压系统

高压容器是高温高压试验装置的核心部件,布设方式与测试对象工作状态一致,竖向地面以下布置,上下密封头设有工作介质进出口。高压仪器、器具测试一般采用锻件制造的厚壁釜体,悬挂式支承,上端部位于地面,筒体置于深基坑,以确保工作时的安全;高压井下工具测试一般采用厚壁油套管设计制作高压试验井筒,采用埋地水泥浇筑方式固定,配套专用试压井口。

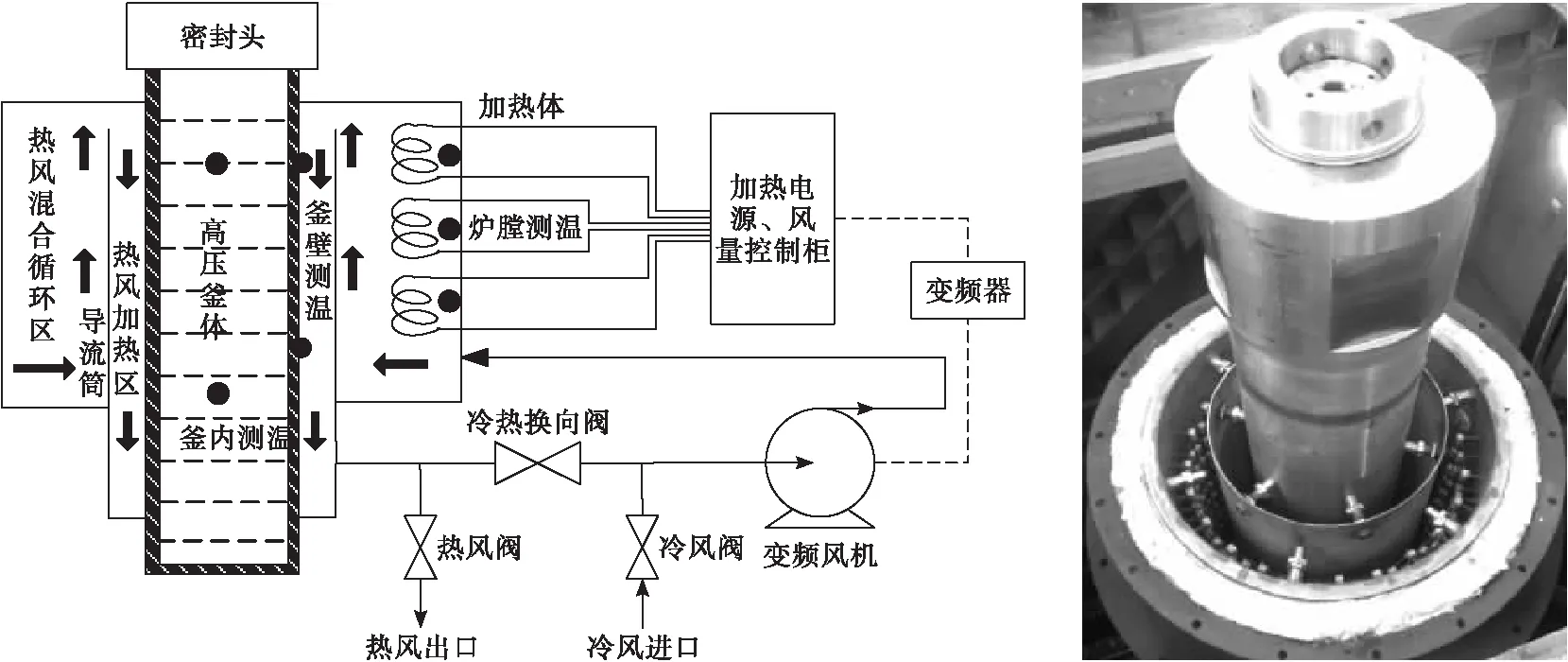

高温高压容器一般设计有提塞螺栓、提塞法兰、上螺纹压环、上密封头、金属密封环、上压紧环、厚壁釜体、下密封头和下螺纹压环等,上端部设计快开结构,橡胶O形圈密封,旋转压紧螺母就能打开封闭超高压容器。可根据试验需要,容器内设置内部工装,通过压力分隔形成围压、井压和孔隙压力三相压力工作环境。图2为电热风和导热油配套的超高压容器示意图。

图2 电热风加热原理及组成示意图和实物图片

高压系统实现加压和卸压功能,超高压泵向超高压容器加注高压液体实现加压,通过卸压阀门排出高压液体实现卸压功能。超高压系统可远程控制的气动阀门,系统中设置爆破膜装置,以确保整个装置的安全。

3 三种加热方式原理、特点与实施要点

通过高压模拟井筒加温系统,能够有效提供不同地层深度温度,实现对不同地层深度的温度场模拟,按照高压釜体获取热能的方式,可将加热方式分为直接和间接两种加热方式。电磁热是中频加热线圈的热量以辐射的方式直接加热高压容器,属于直接加热模式。导热油和电热风都属于直接加热模式,热风和热油的热能作用于中间载热体,然后由中间载热体将热能传给工作对象,热载体分别是导热油和热空气。本文重点对图1中虚线框所示的导热油、电热风、电磁热三种常用升降温方式在高压试验装置上的方案选择对比分析,总结各自的优劣势和适用试验工况。

3.1 导热油加热

导热油循环加热换热方式,也叫热载体换热或外部流换热,是目前大多数高压试验装置采用的加热方案。其原理是电热丝将电能转换为加热器中导热油的热能,导热油作为中间热载体,通过循环油泵间接向高压容器内的试验介质传递热量。导热油循环加热系统,包括加热和冷却二个回路,分别实现升温和降温功能,回路之间的转换是通过切换电动三通阀门来实现的。导热油从试验容器夹套内带出的热量,通过导热油冷却器和冷却塔传递到大气。

导热油的热聚合反应和氧化反应,温度越高越剧烈,导热油的高温结构不稳定性,使导热油炉容易出现结焦现象,影响导热油的使用寿命。因此,电加热导热油炉的热介质,一般选用矿物性导热油,最高使用温度不宜超过300 ℃,采用氮气密封,避免空气与高温有机热载体接触,以减少积碳产生。导热油换热具有加热均匀、控温准确、传热效果好的优点,但存在加热炉蓄热量大、易燃易爆、油烟污染大、安全环保性能差的缺点。

3.2 电热风循环加热

电热风加热系统通过在釜外设导流筒,筒外设环状加热带和保温筒,实现升温和降温功能。电热风循环系统由离心变频风机、冷热风单向阀、变频控制柜、风量传感器、管道等组成,包括加热回路和冷却回路两部分,回路的转换是通过电动三通阀门的切换来实现。加热和降温过程中,通过频率大小控制风机转速,调节输出风量、风压和风速,适时提供循环冷热空气,按照试验工艺曲线进行升降温。图2为电热风加热原理及组成示意图和实物图。

电热风循环系统通过与外界空气置换,将试验容器内的热量快速带出。当需要给超高压容器降温时,切换、调节电动阀门,将冷空气与热空气置换循环,逐渐实现降温。风机出风口与外风道联通,冷风进风口和热风抽风口均设置在室外,以便换热。

3.3 中频感应加热

利用电磁感应加热原理,使加热套管以及其内的导热介质被加热,实现井下工具在加热套管内打压加热试验功能。套管感应加热装置,主要由加热套管、试验油管、铜管感应加热线圈、法兰短节、井口四通、水电接头、中频电源等部件组成,试验油管内注满清水试验介质,采用垂直安装方式,沉坐于竖井的表层套管内。中频电源配置无功消谐补偿装置,消除电源奇次谐波,提高电网功率因数,感应加热装置通过水电接头、电容器与中频加热电源连接,实现加热功能来模拟地层温度。加热套管上部套管头通过井口四通和加压系统连接,表层套管通过特殊套管头和井口四通连接高压泵加压控制系统,实现加压功能来模拟地层压力。套管中频加热装置、高压泵加压系统通过通信接口与中控室集中数据采集监控系统,进行加热、加压控制数据交互,实现模拟试验数据采集和监控功能,一次进行一种或多种规格的封隔器油套压耐温耐压性能测试试验。图3为套管中频感应加热装置功能组成框图。

图3 套管中频感应加热装置功能组成框图

中频感应加热系统主要由晶闸管中频电源、温度闭环控制单元、闭式循环冷却装置、电容器、功率控制器、消协补偿装置、感应加热线圈和辅助装置组成, 图4为套管感应加热系统组成框图和实物图。

图4 感应加热系统组成框图和实物图

套管中频感应加热方式,充分利用竖直井试验套管结构特点,将感应加热线圈绕制在垂直安装的带液试验套管外壁,发挥电磁感应的集肤效应,以辐射的方式直接加热试验井筒,具有加热速度快,试验效率高的优点。中频感应加热,省去导热油和电热风的热交换环节,能够按照升温保温试验工艺要求,通过高精度控温仪表进行精确控制,操作维护简单,设备一次性投入少,运行管理成本低,安全环保性能好。

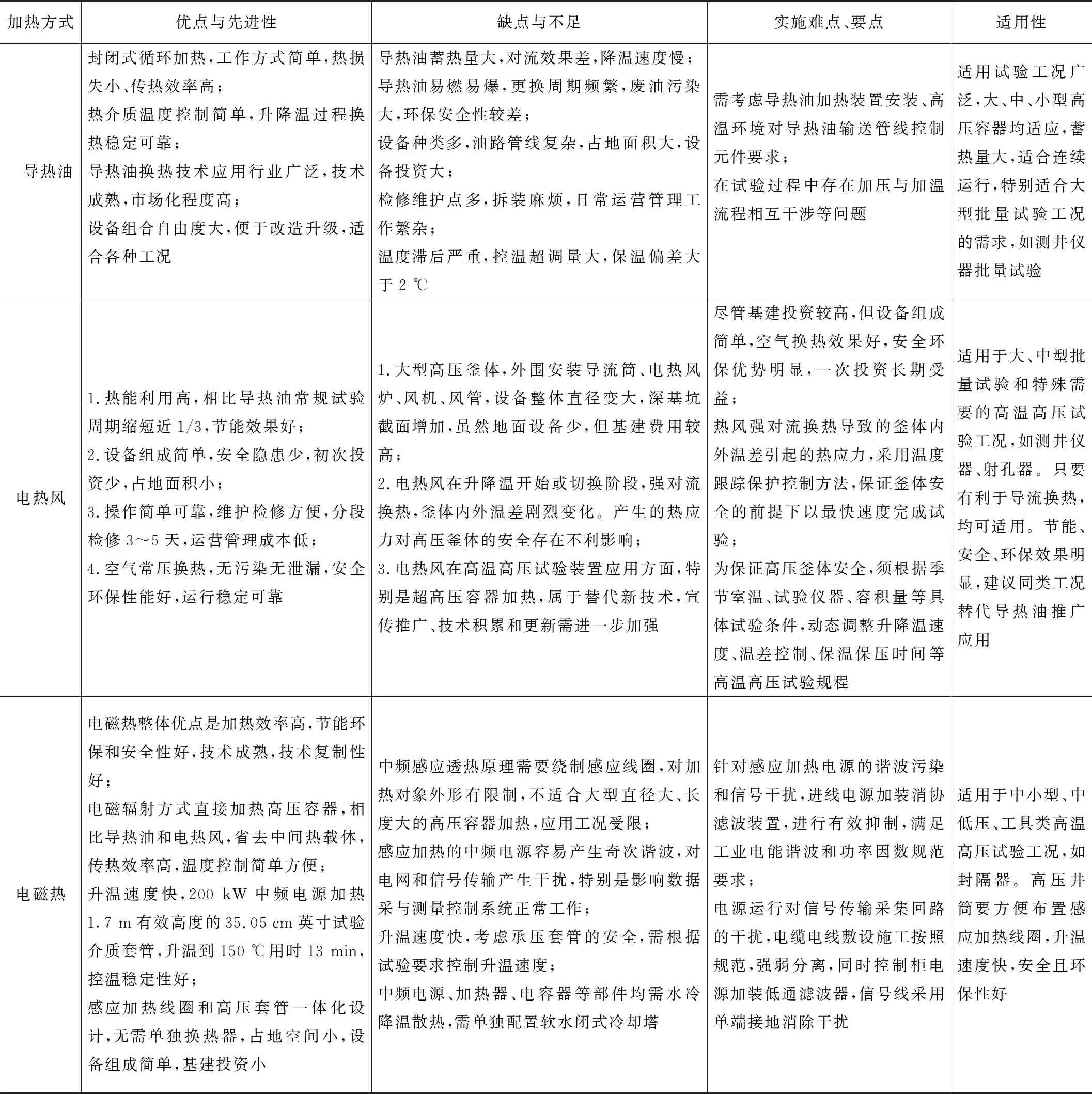

4 三种加热方案应用对比分析

通过前述高温高压试验技术需求和三种换热方式实施要点的介绍分析,下面从换热效率、试验周期、实现条件、投运成本、检修维护等方面,对导热油、电热风和电磁热进行优劣势对比总结,同时分析实施技术难点或要点,给出不同方案的适用性选择建议,表1为三种加热方式的对比分析。

表1 高温高压釜加热方式对比

导热油加热直接将釜内温度环境提高,工作方式简单并且温度控制容易操作,热传效率很高,但需考虑导热油加热装置安装、高温环境对导热油输送管线控制元件要求、在试验过程中加压与加温流程相互干涉等问题。中频感应直接加热方式,能够将热能直接作用于加热对象上,传热效率高,温度控制简单,但对批量试验、釜体外径大、长度大的仪器类试验不适合。电热风以高压容器外的环形空间热空气为中间载热体,高压容器外设置导流筒通过风道实现内循环,无需专门的换热装置,设备配置简单,加热冷却功能切换简单可靠,试验效率高,安全环保性相比导热油大为提高。

5 结 论

本文在介绍高温高压模拟试验装置的功能与组成的基础上,从加热原理、设备组成、建设投资、运维管理、应用效果等方面,总结对比导热油、电热风和电磁热三种加热换热方式的优势劣势,给出实施要点和适用性选择建议。在方案选择过程中,以试验效率高、节能安全环保、运行稳定可靠为目标,根据具体试验技术需求选择合适的加热换热方式。电热风和电磁热相比导热油换热方式在安全、环保、节能方面技术优势明显,符合产业发展的要求和发展趋势,在方案选择时尽可能推广应用。