基于MATLAB的高效数控铣削加工模型研究

(1.西安职业技术学院, 陕西 西安 710077; 2.西安万威机械制造股份有限公司,陕西 西安 710065)

数控粗加工一般以提高生产率为主,同时需考虑加工成本[1]。加工中心具有高速、高精度、高稳定性等优点,实际中考虑加工安全问题,一般选择较大刀具,采用“大切宽小切深”方式进行加工[2],这一方面增加了加工成本,另一方面也降低了加工效率。如何优化切削参数,提高铣削加工效率,一直是业内人士研究的重点内容。本文考虑切削模式对数控铣削力和材料去除率的影响,提出了一种实用的“大切深小切宽”的铣削加工模型,并通过建模仿真与实际加工验证,有效提高了加工中心性能。

1 “大切深小切宽” 铣削加工模型

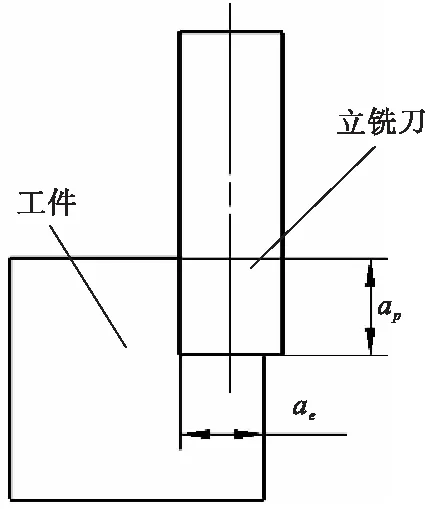

数控铣削力和材料去除率的模型中都包含切深ap和切宽ae,如图1所示。立式加工中心结构刚性好,主轴转速可达8 000 r/min,理论上采用较小的刀具进行“大切深小切宽”的强力切削,可以极大地提高数控机床的切削效率。

图1 铣削模型

1.1 “大切深小切宽”数控铣削力模型

铣削力是铣削加工过程中刀具为克服对工件和切屑的挤压和摩擦而产生的力,是影响零件加工质量、加工效率和刀具寿命的重要因素。影响铣削力的因素很多[3-4], 立式加工中心的铣削力可由式(1)所示的模型进行计算。

(1)

1.2 “大切深小切宽” 材料去除率模型

材料去除率Q是指单位时间切除材料的体积,是衡量切削效率的重要参数,一般与切深ap、切宽ae及进给速率vf有关。VMC-V8型立式加工中心的材料去除率可由式(2)所示的模型进行计算[1]。

Q=ap×ae×vf/1 000

(2)

2 MATLAB建模分析

首先基于“大切宽小切深”的加工方式,通过一组常规切削参数,通过MATLAB编程运算得出对应的铣削力[5];然后在铣削力和其他参数不变的情况下,设定“大切深小切宽”加工方式的切宽, MATLAB编程运算出相应的切深;最后根据材料去除率的模型,MATLAB建模计算得出结果,并进行比较。具体算法流程如图2所示。

图2 “大切深小切宽” 铣削加工计算流程图

2.1 切削力计算

根据数控铣削力模型, 运用MATLAB编写程序,得出 “大切宽小切深”的铣削力数值组。

2.2 材料去除率计算

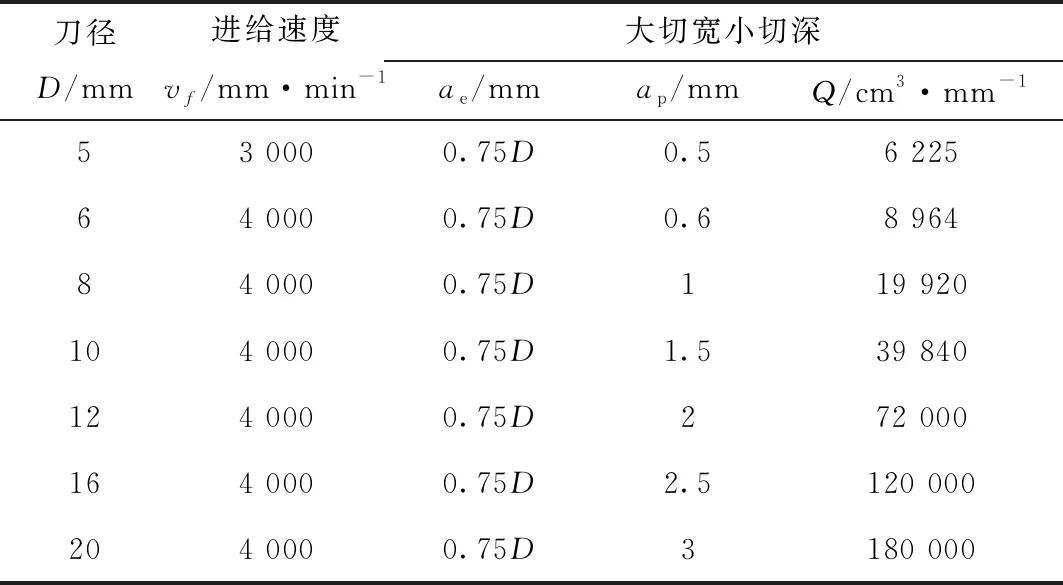

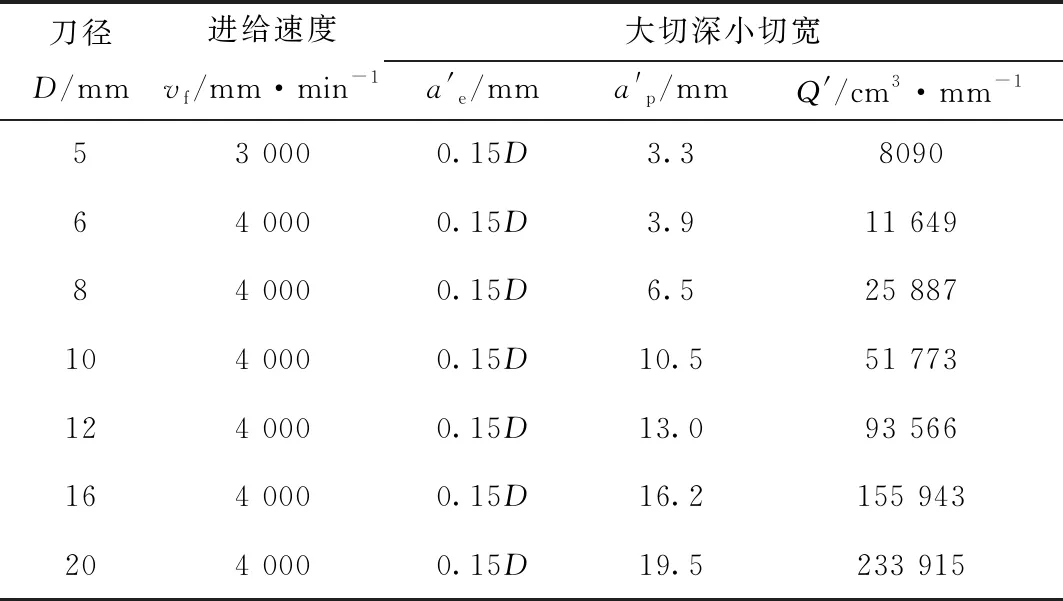

运用反求方法,利用上述MATLAB程序运行结果,将表1中切宽参数ae改为a′e, 并设a′e=0.15D,其他参数保持不变,运用MATLAB软件编程并运行得出“大切深小切宽”加工方式的切深a′p,进一步得出材料去除率Q′。 两种加工方式的切宽、切深及材料去除率数值见表2、表3。

表1 粗铣削铝合金材料的切削参数

表2 “大切宽小切深”材料去除率

表3 “大切深小切宽”材料去除率

对两种加工方式材料去除率进行比值运算得Q′/Q=1.299 5。可以看出,在铣削力和其他切削参数不变的条件下,“大切深小切宽”材料去除率是“大切宽小切深”材料去除率的1.3倍,提高了数铣粗加工的加工效率。

3 数控铣削加工实例

为了验证“大切深小切宽”模型的可行性,采用平面铣对一个型腔零件进行数控铣削,通过UG CAM软件自动编程[7-8],并在VMC-V8型立式加工中心上进行了加工验证,对加工质量和加工时间进行对比。

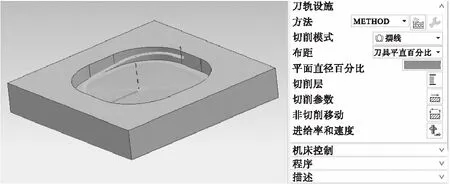

3.1 UG CAM自动编程

图3和图4所示分别为“大切深小切宽”和“大切宽小切深”自动编程图样,在刀轨设置中,考虑大切深对刀具的影响,切削模式采用“摆线”模式,而大切宽加工采用了“跟随部件”模式,其他切削参数、非切削参数、进给率和速度设置基本相同。

图3 “大切深小切宽”自动编程

图4 “大切宽小切深”自动编程

3.2 数控铣削加工验证

以VMC-V8型立式加工中心为平台,采用Ø10高速钢立铣刀,工件为铝件。将NC代码通过DNC在线传输,采用两种加工方式完成型腔的开粗加工。图5所示为两种加工模式的图样,对于粗加工来说,两种加工方式都符合工艺要求,但从时间上看,图5(a)“大切宽小切深”加工用时3 min 37 s,图5(b)“大切深小切宽”加工用时2 min 23 s,能够节省1 min 14 s。

图5 “大切深小切宽”自动编程

4 结 语

本文研究了切深和切宽之间的关系,提出了一种实用的“大切深小切宽”的铣削加工模型。通过UG CAM软件自动编程,加工中心实际加工,效率提高了30%,解决了数控铣削加工效率难以提高的问题。