PC钢棒30MnSi延迟断裂失效分析及改进措施

(芜湖新兴铸管有限责任公司研究院,安徽 芜湖 241002)

PC钢棒是一种用30MnSi热轧盘条经过矫直、拉拔、刻槽后经调质后加工成的预应力混凝土用钢棒,该产品具有抗拔强度高、低松弛、综合力学性能优、寿命长且耐弯曲等优点,由于外观具有连续的螺旋沟槽,产品与混凝土的黏结性能特别牢固,在保证质量的同时还降低了施工成本缩短工程周期,所以是螺纹钢和建筑线材的替代产品,市场远景尤为广阔。因此预应力钢棒是制造预应力混凝土管桩(PHC管桩)的重要材料[1]。目前已应用在铁路、公路、建筑工地及水利建设等国民经济领域,可以缩短施工工期,降低施工难度,节约资源保护环境,作为PC钢棒原料的30MnSi热轧盘条,市场应用更为广阔。

1 PC钢棒延迟断裂概念及机理

1.1 PC钢棒延迟断裂的概念

PC钢棒的延迟断裂是指PC钢棒成品收卷后,在静止状态下经过一段时间突然断裂的一种情况,这种断裂的形式一般是由于材料内应力在环境中释放过程中发生的氢致断裂,通常称之为“延迟断裂”或“滞后断裂”,其断裂的特点为脆性断裂。

1.2 PC钢棒延迟断裂形成机理

氢进入钢材主要分为两种情况,可分为“内氢”和“外氢”。钢材在冶炼轧制过程以及客户的酸洗、调质过程中有一部分的氢未能完全释放,在盘条静置时,随着时间的延迟,钢材中的氢逐渐产生作用,并最终造成断裂的情况,这种延迟断裂称为“内氢”引起的断裂。而客户在加工管桩环节的蒸养工序及后续镦头工序墩头断裂的现象以及PC钢棒与混凝土黏结后,再静置时出现的管桩内延迟断裂及墩头脱落的现象则认为是“外氢”的影响[2]。PC棒产生延迟断裂原因主要是钢材中存在造成应力集中的各种类型的缺陷,比如钢材表面的裂纹、大颗粒的夹杂物以及脆弱的相变界面,这些缺陷处应力集中而引发断裂,但氢致断裂属于较典型的延迟断裂类型。

2 生产工艺流程简介

(1)芜湖新兴30MnSi钢盘条生产工艺流程:高炉铁水→120 t BOF→LF精炼→浇铸180 mm×180 mm方连铸坯→高线进步梁式加热炉→轧制→精整(风冷辊道集卷、切头尾、打包、称重、打牌、卸卷) →入库。

(2)用户30MnSi PC钢棒生产工艺流程:Φ12 mm 30MnSi盘条开卷→除鳞除皮或酸洗→矫直→拉拔→拉压刻槽Φ10.7mm 螺纹型钢棒→高频感应加热920~945 ℃→淬火→高频感应加热430~450 ℃→回火→冷却→收集成卷→性能检验→合格品发货。力学性能:抗拉强度要求1 420~1 550 MPa、伸长率要求>7%。

3 试样端口形貌及缺陷分析

3.1 试样端口宏观形貌

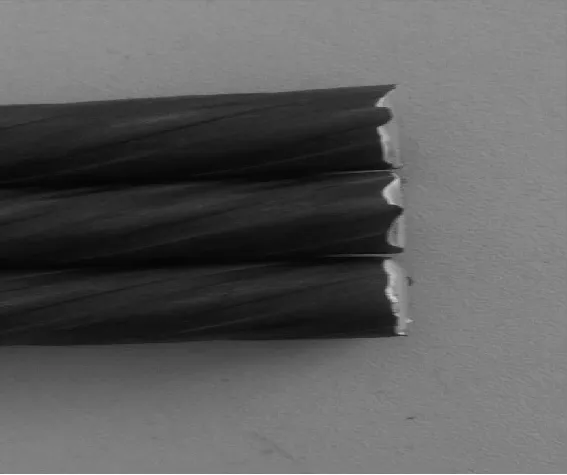

从所取断裂钢棒的宏观形貌观察,如图1所示。从图1可以看出钢棒断裂横截面与钢棒纵向呈垂直形态,断口处平整且无塑性变形特征,这种断裂形态为典型的脆性断裂。

图1 断裂钢棒宏观形貌

3.2 断口金相组织分析

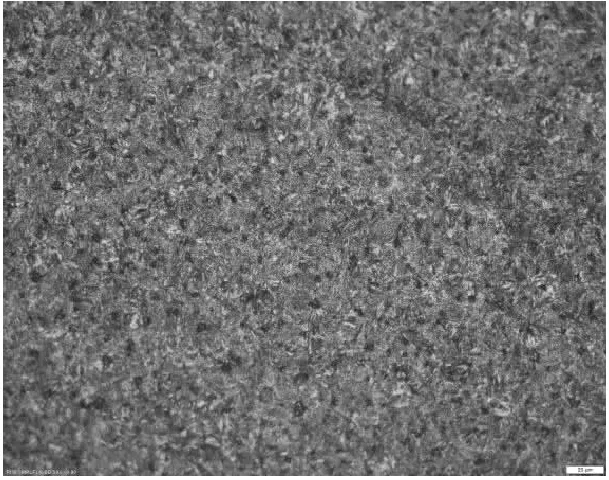

对缺陷PC钢棒横截面截取25 mm长,检验金相组织为回火索氏体组织,组织为正常钢棒组织,组织图片如图2所示。

图2 断口金相组织(回火索氏体组织)

3.3 钢棒非金属夹杂物检测

对缺陷PC钢棒在缺陷附近截取试样检测夹杂物控制情况,检测结果表明夹杂物水平B类1.0级,Ds类1.0级,检测合格,如图3、图4所示。

图3 夹杂物DS 1.0

图4 夹杂物B 1.0

3.4 对试样性能检测

断裂钢棒室温拉伸力学性能测试结果见表1。结果表明,试样抗拉强度1 492~1 504 MPa,伸长率10.6%~13%,符合客户要求,客户成品强度要求:1 420~1 550 MPa,伸长率大于7%。

表1 钢棒力学性能检测

3.5 缺陷试样断口微观分析

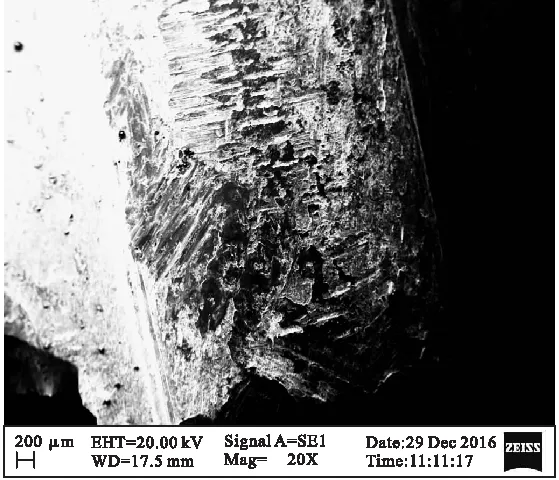

缺陷试样断口宏观形貌如图5所示:断口平齐,为脆性断裂;通过扫描电镜观察缺陷裂纹源如图6所示,根据断口表面放射状条纹方向可判断出钢棒的断裂起源于螺纹钢棒凸楞处[3]。断口微观分析:通过扫描电镜观察裂纹起源部位,具有典型沿晶断裂特征,如图7所示。另对缺陷钢棒在体视显微镜下观察,结果表明钢棒裂纹起始部位外部裂纹源凸棱处有擦伤缺陷,检测如图8所示。

图5 断口宏观形貌

图6 断口形貌(20X)

图7 裂纹源处沿晶断裂形态(1000X)凸棱处横向擦伤(20X)

图8 裂纹源附近

4 探讨及控制措施

根据检测结果综合分析:裂纹起源部位为典型沿晶断口特征,结合钢棒断裂是钢棒在盘卷状态下放置一段时间发生脆性断裂这一事实,可确定是氢致延迟断裂。对于PC钢棒材料而言在应力集中处易于发生氢致延迟断裂。30MnSi盘条经调质处理收卷盘卷时,在盘卷的外缘成形较高的拉应力,如果钢棒外表面存在擦划伤等缺陷,则会导致缺陷处应力的集中,此时钢棒中的氢会不断地向高应力处扩散聚集,即钢棒缺陷处聚集,而最终引起钢棒的氢脆断裂。

为防止PC钢棒氢致延迟断裂,我们可以从生产环节的增氢及引起应力集中环节控制,达到预防氢脆断裂的目的。主要通过以下五个方面控制:

(1)加强冶炼过程原辅材料的烘烤,原辅材料中水分是增氢的重要原因,如中间包的烘烤、水口烘烤、合金、增碳剂、保护渣、石灰、废钢等烘烤,降低钢液增氢。

(2)钢水浇铸过程应进行保护浇注,大包套管氩封保护,中间包冲击区及覆盖剂要及时加入严防钢水裸露二次氧化,连铸浇铸过程做好大包套管、浸入式水口密封等,防止蒸汽外溢引起增氢。

(3)强化精炼措施,降低钢种P、S含量,控制钢中Mn含量在合适范围,MnS夹杂有渗氢的属性。研究证实杂质元素磷降低晶界结合强度,硫在腐蚀环境下促进氢的吸收[4],易导致材料沿晶断裂。

(4)优化轧制生产过程控制,提高盘条表面质量,消除表面裂纹、耳子、结疤等缺陷,盘卷头尾缺陷剪切干净,提高出厂盘条表面质量。

(5)减少盘卷运输过程中的擦、划伤,在冬季寒冷气候条件下应适当延长自然时效时间,降低应力避免脆断。

5 结 论

(1)缺陷PC钢棒30MnSi断裂属于氢致延迟断裂(氢脆),H是延迟断裂的最大诱因,因此在各个生产工序要尽量减少钢液增氢。

(2)钢棒表面如存有机械擦伤等缺陷,将会引起应力进一步集中,加速氢致延迟断裂的进程,最终导致PC钢棒的断裂。