闭式构件电解加工阴极设计研究

李 博,黎云玉,唐 霖,范植坚

(1.西安工程大学工程训练中心,陕西 西安 710600)

(2.西安工业大学机电工程学院,陕西 西安 710021)

闭式构件腔体形状复杂,结构狭窄,使用刀具很难对其进行加工,单纯地采用电火花加工,虽然能够解决加工问题,但是加工成本高、周期长,电极易损坏等问题较为突出。如果在电火花加工之前,在留有均匀的加工余量的基础上,先采用电解加工进行预加工,则效率会大大提高。本文在分析高压壳体狭窄腔体结构的基础上,对电解预加工阴极进行设计研究。

1 加工对象与阴极设计

1.1 加工对象

本文以航空发动机高压闭式构件为例,根据零件图纸在UG平台建模环境下建立被加工零件的实体模型,如图1所示,被加工零件腔体扭曲,但流道孔的形状具备刀具的可达性,零件为圆周对称结构,10个不规则型腔均匀分布在圆周上,在加工零件时很难确定加工基准,因此将加工基准放在电解加工工装上。

图1 零件结构

1.2 阴极的设计

1.2.1型面设计

成型规律,即加工间隙沿工件成型面随时间的分布规律,是进行阴极型面设计的基本依据[1-3]。电解成型规律有3种:平板加工、型孔加工和变截面加工[1,3]。根据本文所加工腔体的形状,阴极型面需要采用cosθ法按变截面加工成型规律进行设计。

假定忽略时间的影响,当阴极沿着Z轴进给、速度为V时,阴极的变截面型面的法线方向速度Vn并不等于V,阴极曲面上任意点的法向进给速度与沿Z轴的进给速度存在以下的关系:

Vn=Vcosθ

(1)

(2)

式中:U为加工电压,V;η为电流效率;Δb为法向平衡间隙,mm;ϖ为体积电化学当量,cm3/(A·S)或cm3/(A·min);κ为电解液的电导率,Ω/cm;Vn为阳极溶解速率,mm/min;δE为阴、阳极电极电位总和;Δn为法向间隙。

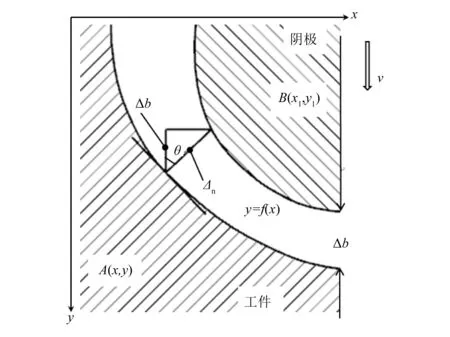

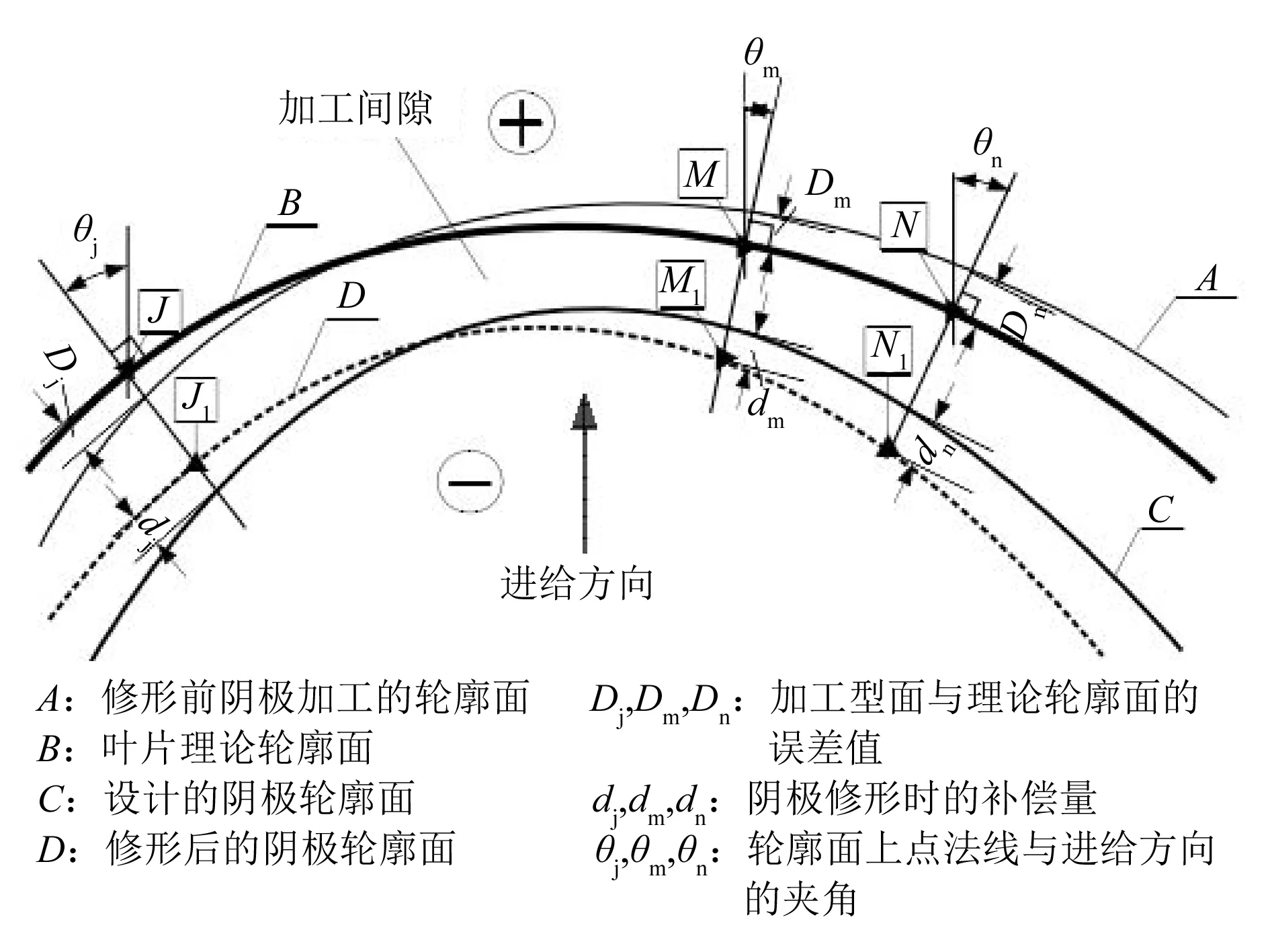

如图 2 所示,在所需加工工件表面某一点引一条法线及一条与进给方向平行的直线,在这条与进给方向平行的直线上取一段长度等于平衡间隙Δb的线段,从其端点作一条与进给方向垂直的线,求出它与法线的交点,该点即为工具阴极型面上一个相应点(x1,y1),这段法线长度为Δb/cosθ,它与由式Δn=Δb/cosθ计算的法向间隙相等,依次类推,求出许多点,即得到所需工具阴极的型面[4-6]。

图2 cosθ法设计阴极的原理

由图1可知,被加工腔体型面为曲面,观察被加工零件型腔的纵切面,型腔的深度为135 mm。将零件腔体的两个型面从侧面投影为二维图形,将加工型面流道投影曲线加工区域均分为20等份,作每一等分点的法线,并与型腔的中心线相交,以被加工零件的型面投影曲线均分的每一点为圆心,1 mm为半径画圆,再作每一个圆的竖直方向的切线,从cosθ法的原理可以知道,该方法得到的每条切线和法线相交的点就是所求阴极型面的点,点数据图如图3所示。

图3 阴极型面点数据图

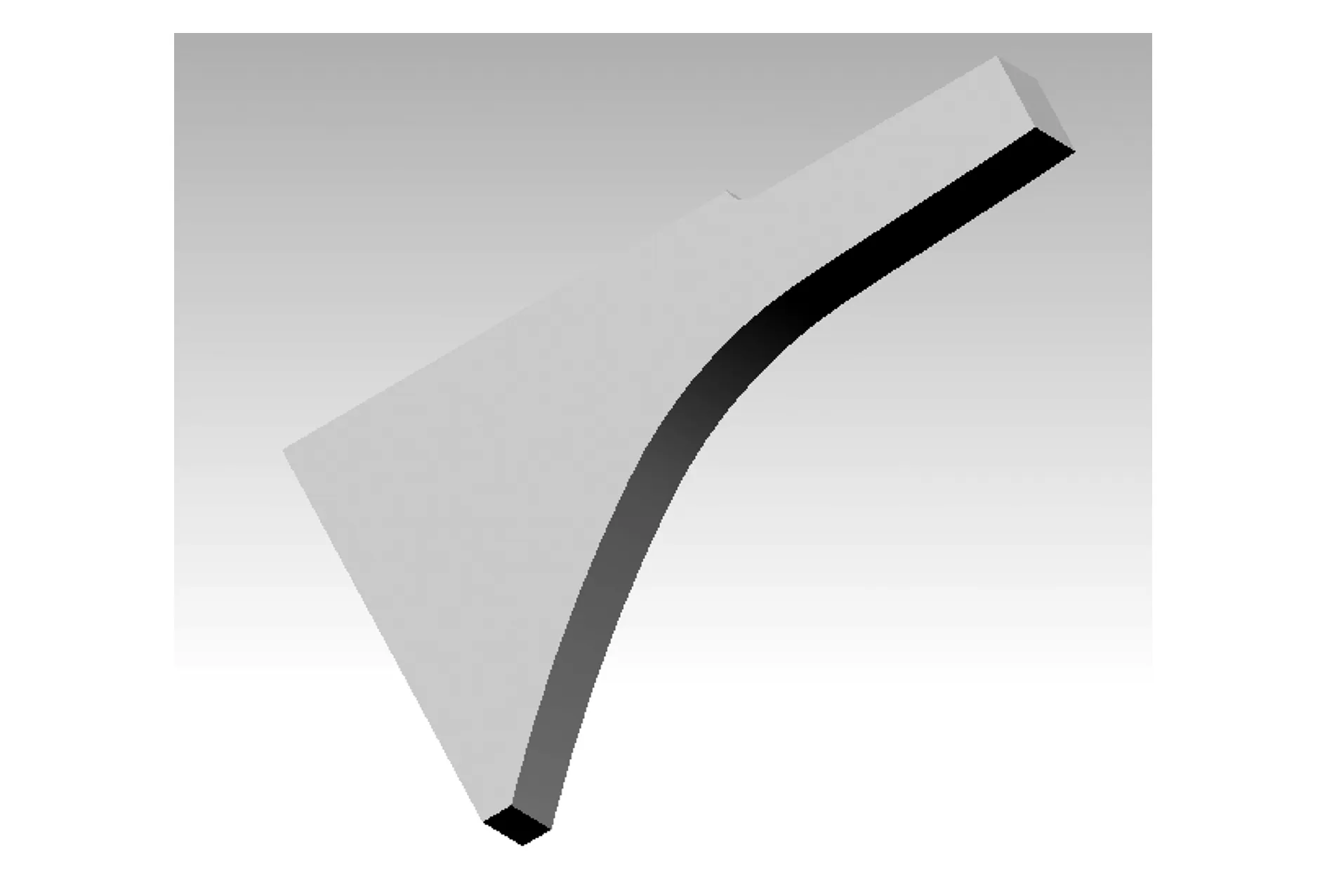

利用插值法在MATLAB平台上将数据密化[7-8],所求的每个数据之间间隔0.01 mm,共得到阴极型面上500个点的坐标。将所求出的阴极的500个点的坐标输入UG中,拟合出阴极型面曲线,由零件腔体形状以及阴极型面曲线,拉伸出阴极的毛坯体,如图4所示。

图4 UG拉伸出的外流道加工阴极毛坯

1.2.2阴极结构设计

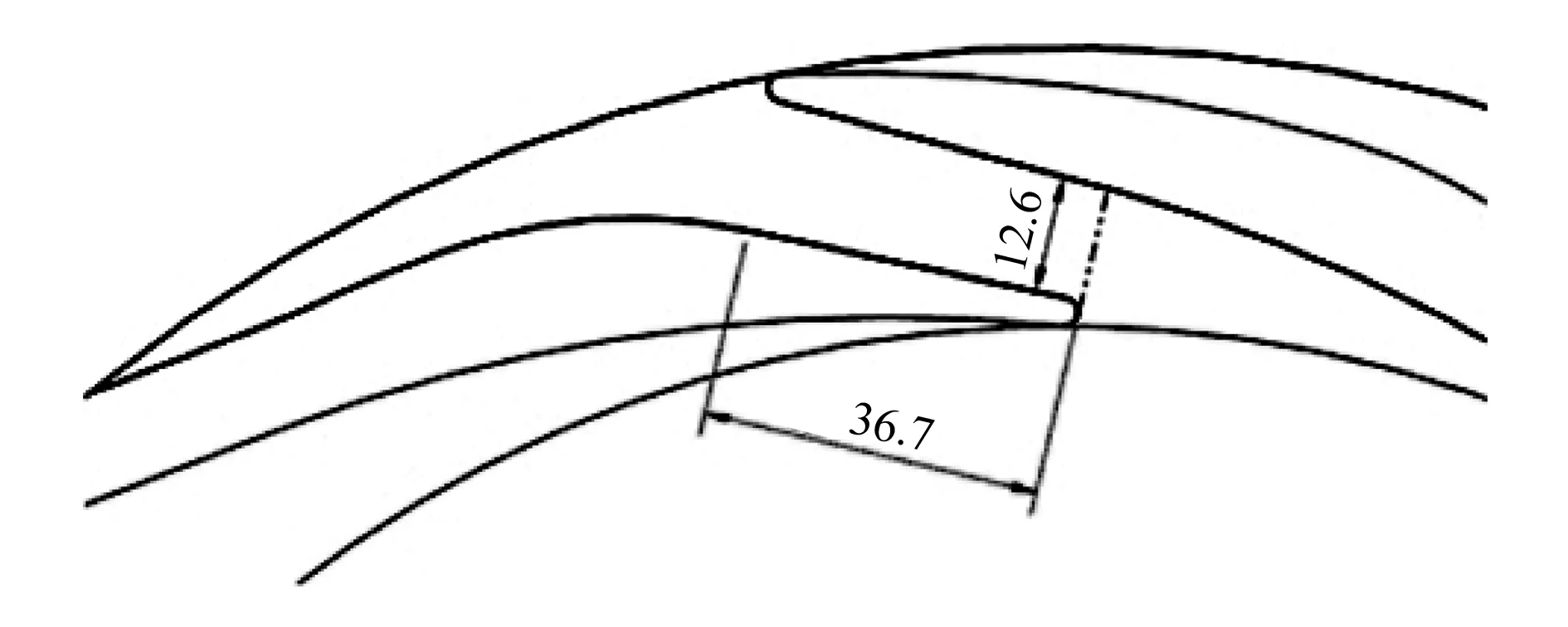

阴极结构包括两部分,即具有开槽功能的锥头部分以及修形曲面部分。阴极咽喉部至排气口的截面由小变大,最窄处的宽度为 12.6 mm,从咽喉部至曲线部分长为 36.7 mm,如图5所示,因此锥头的设计宽度可大致为 9 mm。电解液为 NaNO3,根据预试验,超过1.5 mm处电解作用很微弱,故本文设切断间隙为1.5 mm,再预留0.4 mm的余量。

图5 腔体关键数据

将开槽的锥头部分与修形的曲面部分用光滑的曲线连接起来,形成封闭曲线,拉伸得到阴极毛坯,再通过旋转、镜像、布尔运算等一系列操作,为阴极毛坯件加上莫式椎体、加工剖光圈、通液孔(槽)等,如图6所示,至此得到集开槽、拷形为一体的阴极。

图6 阴极结构

2 工艺实验

在四轴CNC电解加工机床上,对于粗加工电解工序,确保加工过程稳定是最重要的工艺要求。加工过程稳定就是要确保加工间隙的稳定,因此加工参数的确定必须能够使电解加工间隙稳定,否则将发生阴极短路。经过多次试验,最终确定了电解加工主要加工条件及参数。图7所示为电解加工现场以及加工后的零件,所用设备及技术参数为:DJK-160数控电解加工机床;可调频电源,电压9.5 V;进给速度0.8 mm/s ;加工电流80~500 A;电解液温度(35±2) ℃;初始加工间隙0.5 mm;电解液为10%NaNO3+12%NaClO3溶液。工件材料为304不锈钢。

图7 加工现场

3 阴极修正

3.1 阴极修正的必要性

采用cosθ法设计阴极时对电场、磁场等模型进行了简化处理[9],故使用设计的阴极加工出的型腔尺寸与理论尺寸有误差,因此需根据加工轮廓尺寸与理论尺寸之间的关系对阴极进行修正,直至满足零件的精度要求。

3.2 修正方法

如图8所示,B为理论轮廓面,C为根据B设计的阴极轮廓面,用C加工出的实际轮廓面为A,D为根据检测结果对C进行修正的结果。在B上取更多的点,以获得更多的修正点,将修正点对应的曲线拟合,获得修正阴极的轮廓面[10]。所选取的点越密,获得的曲线越精确。

图8 阴极修正示意图

3.3 阴极轮廓面(型面)修正

如图9所示,以环形槽的弧形表面为基准,5 mm为间隔取点并测量腔体加工深度,测量方向垂直于进给方向。在多次测量基础上取平均值,并运用UG模块测量理论深度,据此计算加工型面与理论型面的误差值Dm以及补偿量dm。

图9 加工误差值的测量

表1是在10%NaNO3+12%NaClO3的电解液、电压为9.5 V、电解液压力为0.5 MPa、初始加工间隙为0.5 mm、进给速度为0.9 mm/min、温度为(35±2) ℃条件下测量的数据。

表1 型面加工误差 单位:mm

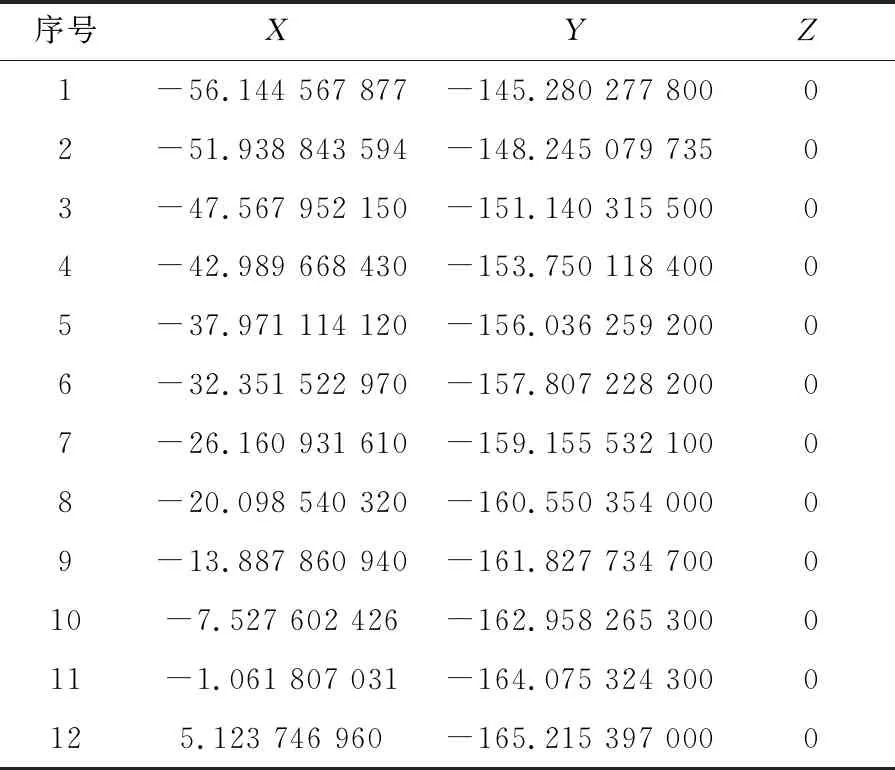

在UG中对阴极型面上对应点按上述方法进行补偿,得到修形点,各修形点的坐标见表2。

表2 修形点坐标值 单位:mm

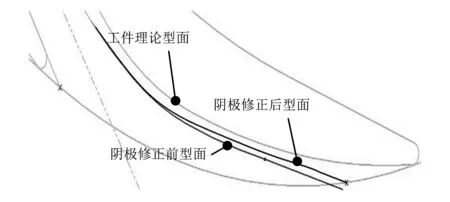

与阴极设计方法类似,在MATLAB中将修正点坐标进行插值和密化,将所有点在MATLAB中进行拟合,导入UG中,得到修正后的型面,如图10所示。

图10 阴极型面修正

由图可知,修正后修正线更接近零件图纸的理论线,材料被更多地移出,剩下的加工余量更小,在电解工艺参数不变的前提下,经过进一步试验加工,加工的零件如图11所示。

图11 修正阴极加工的型腔

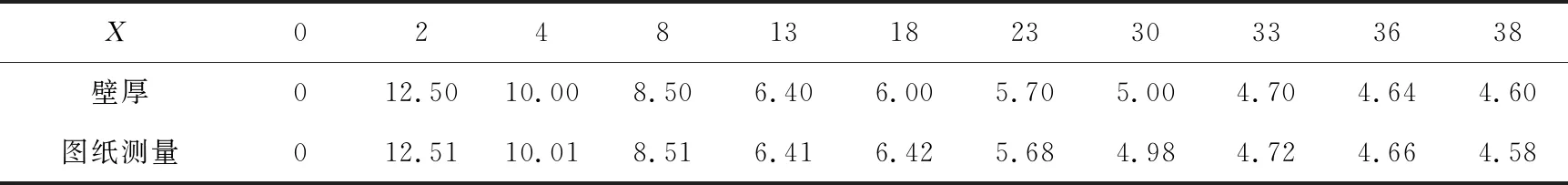

采用游标卡尺、深度尺和超声波测厚仪测量腔体的壁厚,结果见表3,修正后腔体的尺寸均在产品图纸尺寸要求范围内。

表3 腔体尺寸 单位:mm

4 结束语

闭式构件结构复杂、材料硬度高,加工十分困难,为了维持电解加工过程中阴极与零件间良好的间隙流场,电解加工阴极的设计就显得尤为重要。本文从加工零件三维几何造型、加工间隙的空间分布、进给方向选择等方面入手,采用cosθ法进行了构件电解加工阴极结构设计的基础研究,结果显示,对于型腔复杂的闭式构件,其电解加工阴极的设计要以其型面作为模型进行成形复制,阴极设计的精度和自动化程度对腔体成型的精度和生产效率有至关重要的影响。