选煤厂超细粒度物料高效回收新工艺的探索与应用

刘 会

(平顶山天安煤业股份有限公司田庄选煤厂,河南 平顶山 467013)

选煤厂煤泥水通常采用压滤机回收,生产出湿煤泥,然后将湿煤泥直接销售或进行热力干燥后销售。湿煤泥售价低,干燥成本高。无论是直接销售,还是干燥后销售,经济效益均较差。另外,湿煤泥储存运输易出现扬尘,环保新政策要求热力干燥的烟尘必须超低排放,选煤厂环保压力不断加大。

近年来,随着原煤入洗量的增加,煤泥产量也随之增加,上述问题也更为突出。因此,必须探索超细粒度物料高效回收新方法,进行超细粒度物料的深度回收,才能解决制约选煤厂生产经营中存在的问题。

一、现状分析及存在的问题

1.普通分级旋流器分级粒度大、浓度低

使用普通分级旋流器进行中矸磁尾和TBS底流中的粗粒物料回收,分级粒度在0.2—0.25mm,底流浓度在300—350g/L,大部分0.2—0.25mm以下的细颗粒会进入溢流中,造成超细粒度物料不能有效回收。

2.传统的中矸磁尾回收筛筛板筛缝大,筛分效率低

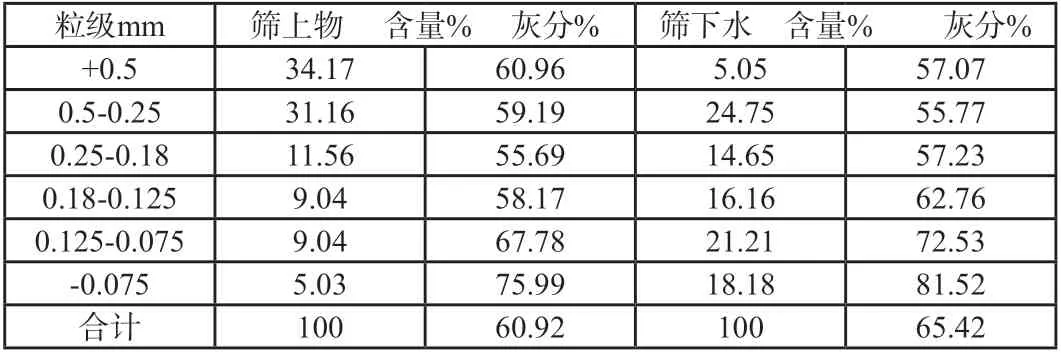

中矸磁尾回收筛主要用于回收超细粒度物料进入中煤中,传统的中矸磁尾回收筛一般选用0.5mm筛缝的筛板,通过小筛分试验得出,筛上物中-0.18mm粒度煤泥占23.11%,表明回收超细粒级物料效果不佳,筛下水中+0.18mm粒度煤泥占44.45%,表明超细粒度物料流失严重。

表1 0.5mm筛缝中矸筛筛上物、筛下物小筛分结果

二、新型高效分级旋流器的应用

实现高效回收超细粒度物料,首先必须降低分级旋流器的分级粒度。因此,通过详细调研,以及与旋流器生产厂家进行技术交流,提出将分级旋流器的分级粒度降低到0.074—0.15mm的技术要求,最终选用了国内某知名厂家最新研发的高效分级旋流器。该高效分级旋流器采用多种先进技术相结合,包括新型螺旋线进料体技术、多锥体技术、柱段结构、溢流管结构、大锥角底流口结构等,可极大提高旋流器分级效率及分级精度。

三、新型高弹筛板的应用

实现高效回收超细粒度物料,必须提高中矸磁尾回收筛对超细粒度物料的筛分效率,提高处理量。经过多次试验,最终选用了国内某知名厂家生产的新型高弹筛板,筛缝0.20mm。该新型高弹筛板的特点有:同等筛分效率下,处理量更大;同等处理量下,筛分效率更高;不堵孔;使用寿命更长;工作噪音更低。

四、应用效果

1.与普通分级旋流器相比,新型高效分级旋流器分级粒度更低,底流浓度更高。经对新型高效分级旋流器工艺指标进行分析得出,该设备分级粒度0.074—0.15mm,底流浓度400—450g/L。

2.与传统筛板相比,使用新型高弹筛板的中矸磁尾回收筛对超细粒度物料的筛分效率明显提高,处理量大幅提高。

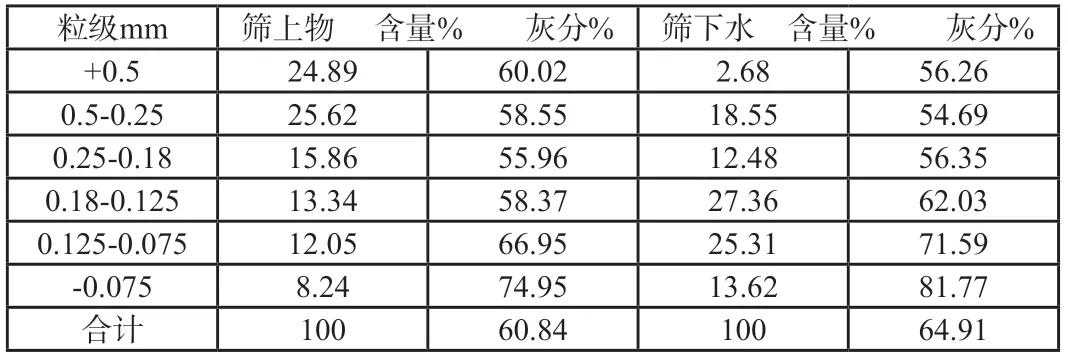

从小筛分结果表可以看出,使用新型高弹筛板后,筛上物和筛下水粒度组成发生明显变化。筛上物超细粒度煤泥(-0.18mm)占比上升了10.52%,而筛下水+0.18mm粒度煤泥占比下降了10.74%,说明新型高弹筛板使用后,明显增强了对超细颗粒物料的回收。

表2 新型筛板中矸筛筛上物、筛下物小筛分结果

结语

通过新型高效分级旋流器和新型高弹筛板的应用,实现了对重介系统,以及粗煤泥分选系统中超细粒度物料的高效回收。与使用前相比较,煤泥产率下降1.9%,经济效益和社会效益都非常显著。