扫描电子显微镜在压延铜箔中的应用

文/薛方忠 常保平 张冒奇

扫描电子显微镜具有高分辨率和实时成像功能,可携带分析功能强大的各类附件,成为压延铜箔常用的测试仪器// 本文从压延铜箔的检测角度,详细阐述扫描电子显微镜在形貌观察、成分分析、组织分析中的应用,证明其不仅能够拍摄高分辨率的样品微区形貌图,同时可结合能谱仪、电子背散射衍射探头等附件及多种分析软件对压延铜箔表面形貌、显微组织以及镀层成分等信息进行提取,并加以分析研究。

扫描电子显微镜(scanning electron microscope,SEM) 是近几十年来快速发展起来的一种新型电子光学设备,它是一种先进的高分辨率微区形貌分析仪器,使人类观测微观世界的能力发生了质的飞跃。依靠高分辨率、大景深成像直观、立体感强和放大倍数范围宽等优势,扫描电镜广泛应用于各种材料的微观分析和元素成分分析,成为微观检测和研究不可缺少的工具。扫描电镜的基本原理是利用电子枪发射的电子束经聚焦后在试样表面作光栅状扫描,通过检测入射电子与试样相互作用产生的信号对其表面形貌、成分和结构等进行观察和分析 。在激发的信号中,二次电子主要用于表面形貌观察,背散射电子、特征X射线和俄歇电子主要用于成分分析,扫描电镜运用多种信号对材料样品进行综合分析,因此,在实际生产、新产品研发、质量控制等方面发挥着重要的作用。

压延铜箔具有高延展、高挠曲性及超低轮廓特点,主要用于制作挠性印制电路板(printed circuit board,PCB) 、 屏蔽材料、石墨烯透明导电薄膜等,广泛应用于新一代信息技术和新能源领域,是高端电子信息产业和新一代锂离子电池产业无法替代的核心基础材料。

压延铜箔以铜带坯为母材,经过预精轧轧制、热处理、成品轧制、脱脂清洗、表面功能化处理而生产。其组织结构是精细的层片重叠状加工组织,具有比电解铜箔更好的延展性、抗弯曲性、表面平滑性等特性,且可进行合金化以增强其某一特性,代表了铜板带加工技术的最高水平。目前,压延铜箔表面测试技术主要有光学金相显微镜、X 射线衍射、透射电子显微镜和扫描电子显微镜分析等。每种测试技术都不具备全方面分析的性能,有其针对性。扫描电子显微镜在压延铜箔分析测试中,具有分析速度快,并且可进行定性、半定量分析,能够更好的运用在生产和研发中。

压延铜箔的表面形貌观察

扫描电子显微镜二次电子信号作用深度浅,越是粗糙的样品表面信噪比越高,其电子产额也越高,成像效果越好。所以在观察形貌方面,二次电子具有分辨率高、无明显阴影效应、景深大、立体感强的优势。利用二次电子信号可获取直观、实时的微区形貌及结构图像,通过形貌、微结构特征可实时掌握压延铜箔的生产情况 。

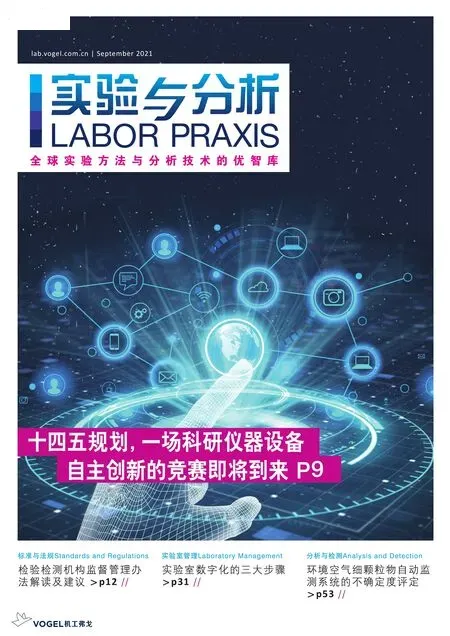

图1 a、b所示,铜箔表面沿轧制方向分布均匀细小的“犁沟”,铜箔表面受轧辊的“压熨”作用,属于边界润滑的轧制状态;图1 c、d所示,纵向的“犁沟”消失,被横向的“油坑”代替,表现为自由变形的组织,属于流体润滑的轧制状态,形貌呈现云片状。由于轧制过程中,随轧制工艺的变化,压延铜箔表面上厚实的油膜将轧辊表面与铜箔表面分离,在油膜压力的作用下,铜箔表面发生类似于自由变形的塑性形变,产生横向的云片状“油坑”组织。

图1 压延铜箔不同轧制条件下的表面形貌

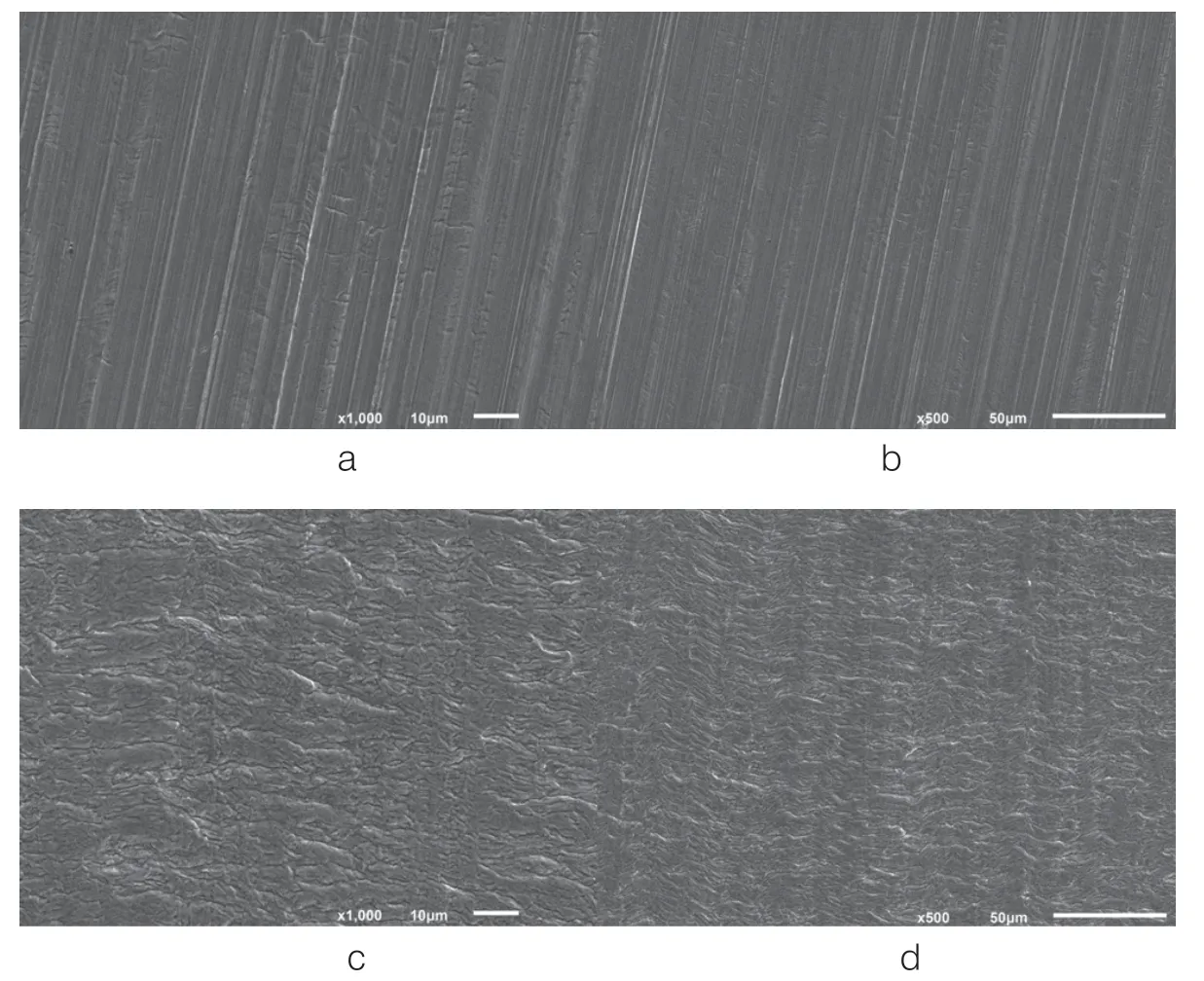

扫描电镜由于其景深大,可将压延铜箔表面处理后的镀层颗粒在一定纵深上的形貌都表现的很清楚,可以非常直观有效地对压延铜箔镀层进行分析,见图2。

图2 压延铜箔不同工艺条件处理后下的镀层形貌

图2中,a为普通压延铜箔毛面镀层形貌,颗粒呈堆积状,铜芽较高,具有较高的剥离强度能与聚酰亚胺膜更好的结合。b为高频高速用压延铜箔毛面镀层形貌,颗粒细小且分布均匀,这种压延铜箔工艺具有更低的表面粗糙度。由于铜箔表面粗糙度对高频信号传输的影响主要表现为趋肤效应引起的导体损耗,因此这种铜箔更适用于高频高速电路板。

由于镀层颗粒形貌、颗粒大小及其分布对铜箔的性能比如表面粗糙度、抗高温氧化性、耐蚀性等都有重要的影响,因此,需要用扫描电镜对铜箔进行表面形貌观察,通过形貌信息来指导工艺的创新,发现生产过程中存在的问题,工艺的优化,最终达成其优质的性能。

压延铜箔的组织形貌观察

电子背散射衍射是运用样品表面反射出来的背散射电子在某些晶面上形成电子背散射衍射花样(EBSD),并利用该花样获取微观范畴的晶体学特征得到晶体结构取向以及相关信息分方法 。EBSD的数据包含了晶粒取向,晶界亚晶界和孪晶界,晶粒尺寸及分布,应变和相结构等众多信息。在压延铜箔的生产及研发中其显微组织特性,晶粒尺寸及其分布的测定,及晶体取向的测定是极为重要的,因此EBSD检测分析对压延铜箔的研究将起到越来越重要的作用。

图3中可以看出压延铜箔在退火后发生了显著的再结晶现象,{001}〈100〉为主要晶体取向,这种{001}〈100〉择优取向称为Cube织构。压延铜箔这种再结晶呈立方体集合组织,有着高取向性,因此它的结晶粒界机械强度要比一般压延铜箔高,减少了裂纹的产生和扩展,使这种压延铜箔的挠曲性优于一般压延铜箔。

图3 退火后压延铜箔取向分布图

这种用EBSD研究压延铜箔的择优取向,不仅可测出压延铜箔中每种取向分量所占的比例,而且可以对再结晶后晶粒尺寸进行测量。

传统的晶粒尺寸测量经腐蚀剂依赖于显微组织图像中的晶界的观察,一些孪晶界与小角度晶界用常规的腐蚀方法不能显示,所以传统的方法难以准确测量其晶粒尺寸,用EBSD技术可以精确地勾画出小角度晶界和孪晶界,可形成一幅完整的晶粒取向图,是作为晶粒尺寸测量的理想工具。从图中可得出的最小晶粒尺寸为2.5 μm,最大晶粒尺寸为462 μm,平均晶粒尺寸为200 μm。

这种晶体取向及晶粒尺寸检测对我们能更深入地认识高挠曲性压延铜箔甚至其他高端压延铜箔立方结构再结晶行为有着重要的意义,同时对如何通过加工工艺和退火热处理参数来控制组织结构以改善压延铜箔性能有着深远的指导意义。

图4 压延铜箔退火后晶粒大小分布图

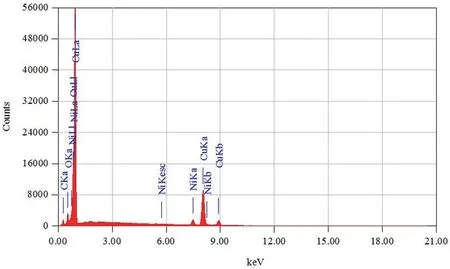

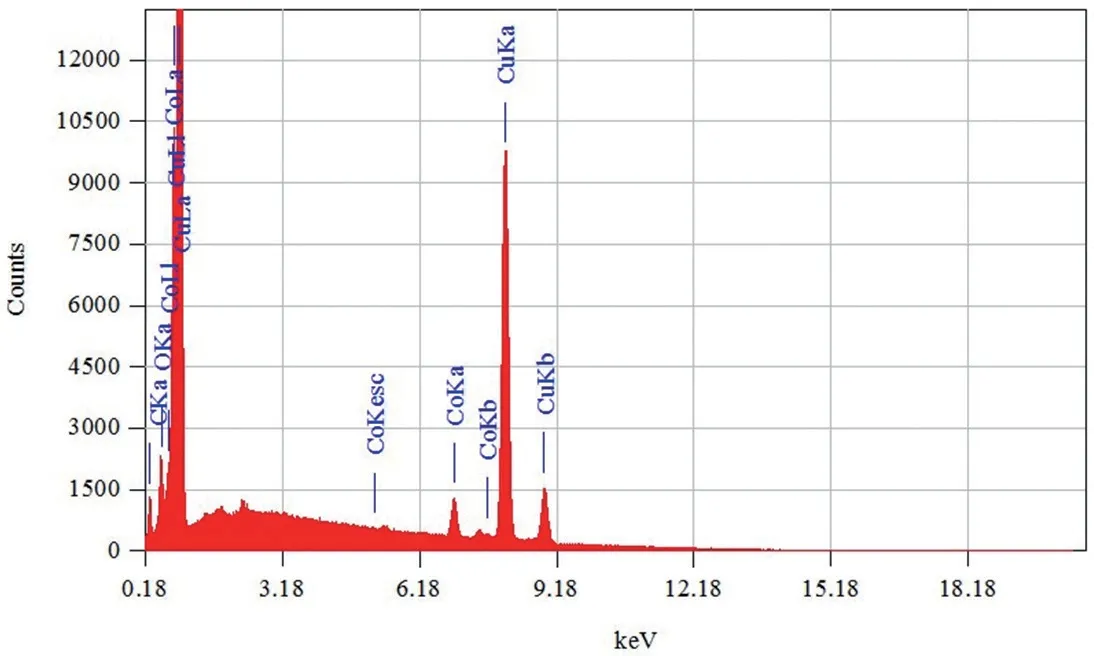

图6 压延铜箔镀层能谱图

压延铜箔的镀层成分分析

扫描电子显微镜与能谱搭配可观察不同物质的存在形式以及微量元素的化学作用,实现微区原位成分分析。当扫描电子显微镜电子束在样品0.5~5 μm的深度作用时,会释放出具有一定能量不同波长的特征X射线,不同波长对应不同的原子序数,因而特征X射线可以检测分析区所包含的元素。扫描电子显微镜搭配能谱可以快速获得微区定点定性分析、定点定量和半定量分析结果,还可以通过线扫描、面扫描得到元素分布图。

图5、6是两种不同工艺处理后压延铜箔镀层成分能谱, X射线强度为纵坐标,能量为横坐标的谱图。谱峰峰位通过特征能量对应样品中成分的种类,谱峰峰高通过强度计数对应成分含量。因从谱图直接可计算各成分含量的定量结果,故可用作半定量分析,见表1与表2。

图5 压延铜箔镀层能谱图

以上所述仅仅是扫描电子显微镜在压延铜箔应用的几个方面。从压延铜箔的研究者的角度讲,要想成功的利用扫描电子显微镜来研究压延铜箔材料,除了要了解扫描电子显微镜的功能、特点、原理之外,还需要深入了解压延铜箔自身的特点,如组织形貌、镀层成分,并需要和其他的研究方法,诸如X射线衍射(XRD)、金相显微镜分析及性能相结合等。可以预期,扫描电子显微镜分析功能的多样化和智能化,将为压延铜箔新工艺的探索和新品种的研发起到重要作用。