脱硫废水旋转喷雾蒸发过程中Cl−迁移转化特性试验研究

李飞

(1.大唐环境产业集团股份有限公司,北京,100097;2.中国大唐集团有限公司,北京,100033)

目前,燃煤电厂普遍采用石灰石−石膏湿法脱硫工艺,该工艺具有脱硫效率高及运行成本低等特点,但运行过程中会排放一定量的脱硫废水,排放量为15~20 kg/(MW∙h)[1−3],直接排放会对环境造成严重污染。近年来,脱硫废水零排放受到了业内的高度关注。脱硫废水旋转喷雾蒸发技术是目前国内主流的零排放技术之一,该技术抽取空预器前的高温烟气进入喷雾干燥塔,与经过旋转雾化器雾化的废水液滴接触进行传热传质并将其蒸干,之后烟气经干燥塔出口并入除尘器进口烟道[4−5]。脱硫废水蒸发过程中大部分Cl−会以无机盐的形式转入固相,其余则以HCl的形式释放到烟气中[6],可能会对烟道和设备造成腐蚀。此外,这部分HCl 最终会进入脱硫浆液,进而造成脱硫废水Cl−的循环富积,增大脱硫废水排量和废水蒸发系统的能耗。因此,揭示废水蒸发过程中Cl−的迁移转化规律对提高系统运行效率具有重要的意义。

有学者以配置的模拟废水为研究对象,分析了蒸发过程中Cl−的迁移转化规律。沈鲁光[7]采用CaCl2配置的模拟废水,通过喷雾干燥系统研究了烟气温度、废水蒸发量、pH 对HCl 析出的影响,结果表明增加烟气温度、废水蒸发量或减小废水的pH 会促进HCl 的释放。周正[8]以物质的量比为1:1的MgCl2和CaCl2配制了模拟废水,通过烟道蒸发试验台研究了空气温度、废水流率、压缩空气量、空气流率对HCl释放的影响,结果表明增加空气温度以及减小废水流率会促进HCl的释放,HCl的释放量随着空气流率的增大呈先增大后减小的趋势。SIMONSON 等[9]以NaCl 溶液为研究对象,研究了在50~350 ℃之间HCl 在气液两相中的分配情况,指出氯挥发析出受到蒸发温度和脱硫废水成分的影响。此外,也有学者以实际脱硫废水为研究对象分析蒸发温度对废水Cl−迁移转化的影响。崔琳[10]对比分析了低温和中温环境下脱硫废水蒸发产生HCl的规律,其结果表明温度升高可增大气相Cl−的释放率。马双忱等[11]在150 ℃和300 ℃的温度下对脱硫废水进行蒸发实验,同样发现温度升高有利于HCl的释放。

综上所述,当前对大多数影响Cl−迁移转化因素的研究多采用实验室配置的模拟废水,对于实际脱硫废水的研究仅探讨了温度的影响,缺乏对多因素影响规律的系统研究。本文作者通过旋转喷雾干燥试验系统,系统研究废水中金属阳离子、烟气温度、气液比、废水pH及其物性对Cl−迁移转化的影响。

1 试验装置及分析测试方法

1.1 试验装置

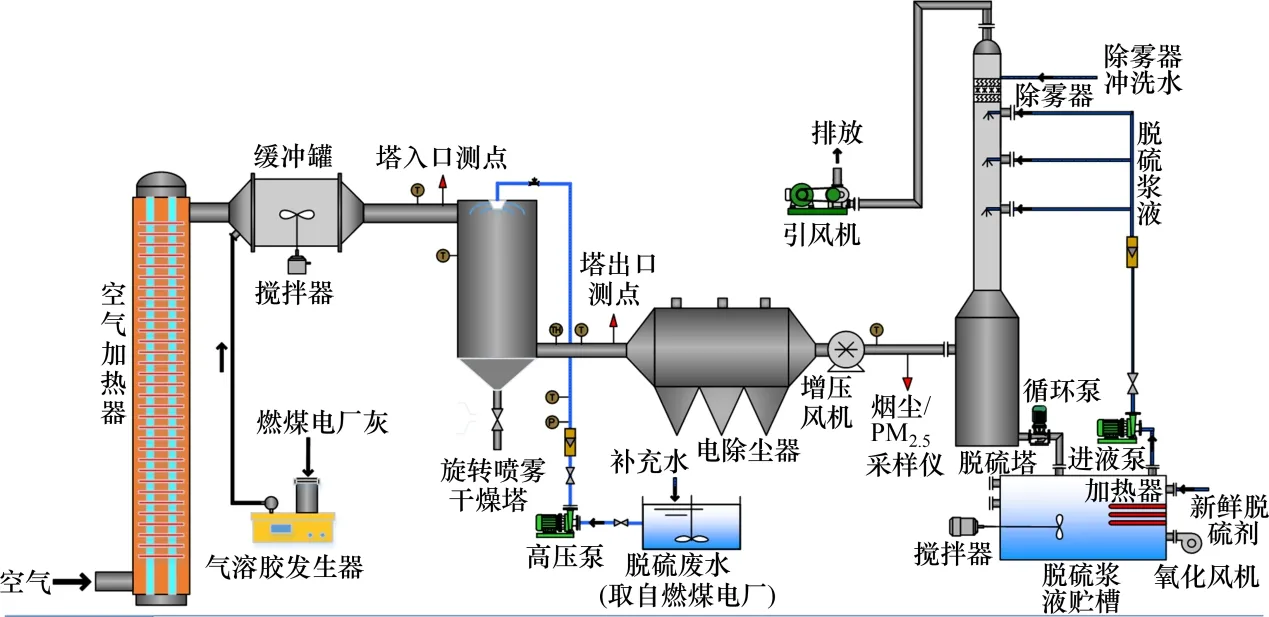

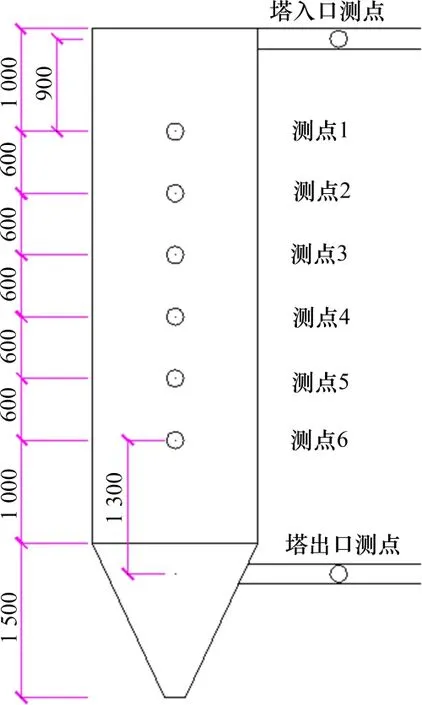

脱硫废水旋转喷雾蒸发试验系统如图1所示,主要由空气电加热器、缓冲罐、旋转喷雾干燥塔、电除尘器、脱硫系统等组成。在试验过程中,电加热器加热的热空气与气溶胶发生器添加的电厂粉煤灰在缓冲罐中混合均匀,可模拟电厂实际烟气。脱硫废水取自燃煤电厂,废水经高压泵输送至塔顶的旋转雾化器,通过转水流量计可调节其流量。模拟烟气经烟道输送至干燥塔塔顶经蜗壳式热风分布器调整为螺旋向下的流态,与旋转雾化器雾化的脱硫废水液滴接触并将其蒸干,烟气经干燥塔出口烟道进入电除尘和脱硫喷淋塔,经处理后排放。图2所示为旋转喷雾干燥塔沿程温度测点布置图,干燥塔塔高为6.5 m、塔径为1.6 m,沿程布置有6个采样测点,在每个测点布置有温度感应器实时在线监测沿程温度。

图1 脱硫废水旋转喷雾蒸发系统工艺流程图Fig.1 Process flow chart of rotary spray evaporation system for desulfurization wastewater

图2 干燥塔沿程温度测点布置图Fig.2 Layout of temperature measurement points along drying tower

1.2 分析测试方法

烟气中HCl 的采样测定参考HJ549—2009“环境空气和废气氯化氢的测定−离子色谱法”,以KOH 为吸收液,采用青岛崂山电子仪器总厂生产的WJ−60B型皮托管平行全自动烟尘采样器,在采样流量5 L/min的等速采样条件下由加装玻璃纤维滤筒的采样枪采集20 min。对吸收液及滤筒内的颗粒物样品进行预处理后采用离子色谱仪(ICS−2100)测试气态及颗粒物中Cl−质量浓度。通过计算得出塔出口气相和固相的Cl−质量浓度,可以根据脱硫废水的Cl−质量浓度以及试验流量(试验添加的电厂粉煤灰氯元素质量分数为0.015%,忽略不计)计算出塔出口气固两相的氯元素占比。由于采用中试试验平台,完全采集塔底固体的操作难度和试验误差较大,本文在假设氯平衡的前提下根据塔出口气固两相的氯占比计算得到塔底固相氯占比。

塔出口气相氯质量浓度为

塔出口固相氯质量浓度为

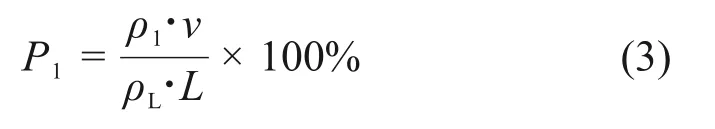

塔出口气相氯元素占比为

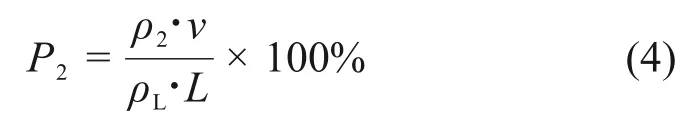

塔出口固相氯元素占比为

塔底固相氯元素占比为

式中:ρ1和ρ2分别为塔出口气相氯质量浓度和塔出口固相氯质量浓度,mg/m3;ρt1和ρt2分别为塔出口气相吸收液和固相溶解液的Cl−质量浓度,mg/L;V1和V2分别为塔出口气相吸收液的体积和固相溶解液的体积,mL;V为标况采样体积,L;P1,P2和P3分别为塔出口气相氯元素占比、塔出口固相氯元素占比和塔底固相氯元素占比;ρL为脱硫废水的Cl−质量浓度,mg/L;v为干燥塔进口烟气流量,m3/h;L为脱硫废水液量,L/h。

1.3 试验原料和沿程温度

1.3.1 试验原料

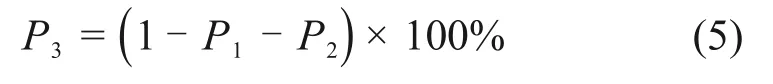

试验过程中采用3种脱硫废水,分别取自3家电厂,以A,B和C表示这3种脱硫废水,其水质参数如表1所示。其中,A和B两类废水属于普通的中低盐废水,C类废水属于经浓缩后的高盐废水。

表1 脱硫废水水质参数Table 1 Desulfurization wastewater quality

1.3.2 沿程温度

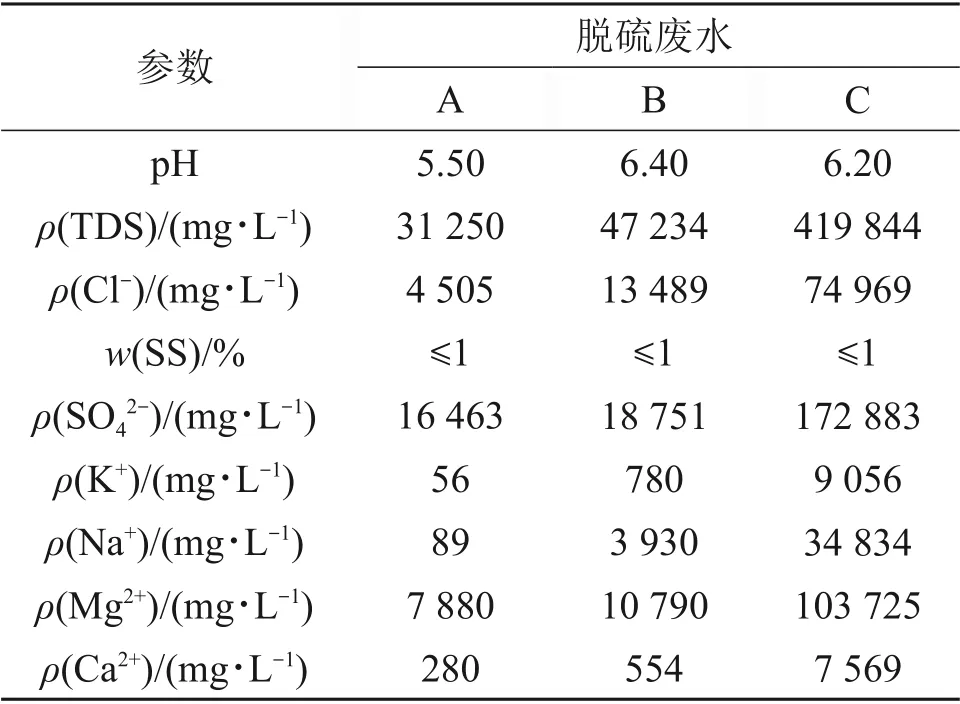

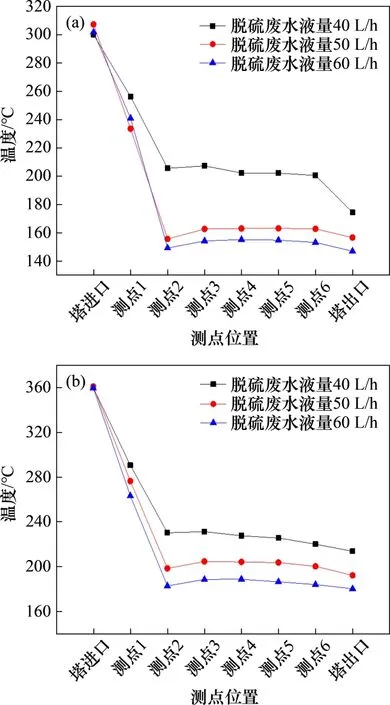

在试验过程中,利用干燥塔沿程布置的温度感应器对干燥塔沿程温度进行监测记录。废水类型对沿程温度的影响不大,塔入口烟气温度和蒸发气液比对沿程温度的影响较大。旋转喷雾干燥塔进口烟气流量为600 m3/h,脱硫废水液量为50 L/h,进口烟温分别为280,300,320,340 和360 ℃的工况下干燥塔的沿程温度变化如图3所示。旋转喷雾干燥塔进口烟气流量为600 m3/h,进口烟温分别为300 ℃和360 ℃,脱硫废水液量分别为40,50和60 L/h的工况下干燥塔沿程温度如图4所示。从图3和图4可以看出:塔进口至测点2 位置的沿程温降较大。这一方面是由于干燥塔顶部布置有热风分布器和旋转雾化器,保温效果较差,导致了热量的耗散;另一方面,旋转雾化器雾化盘的位置在塔进口和测点1位置之间,雾化的脱硫废水液滴会吸收大量烟气热量,导致温降较大。

图4 不同脱硫废水液量下的沿程温度Fig.4 Temperature along way at different flow of desulfurization wastewater

2 试验结果及分析

2.1 脱硫废水中金属阳离子的影响

脱硫废水中的Cl−多以自由态形式存在,在旋转喷雾蒸发过程中,部分Cl−与脱硫废水中的Ca2+,Mg2+和Na+等金属阳离子结合,以MgCl2,CaCl2和NaCl 等结晶盐、结晶盐水合物等形式析出,这些结晶盐和其结晶盐水合物在高温下会受热分解生成HCl[12]。试验分别采用工业级MgCl2,CaCl2和NaCl 晶体在工艺水中配制成Cl−质量浓度为10 g/L的水溶液,分别将这些溶液在烟气流量为600 m3/h,脱硫废水液量为50 L/h、进口烟温为300 ℃和360 ℃的工况下进行旋转喷雾干燥试验。

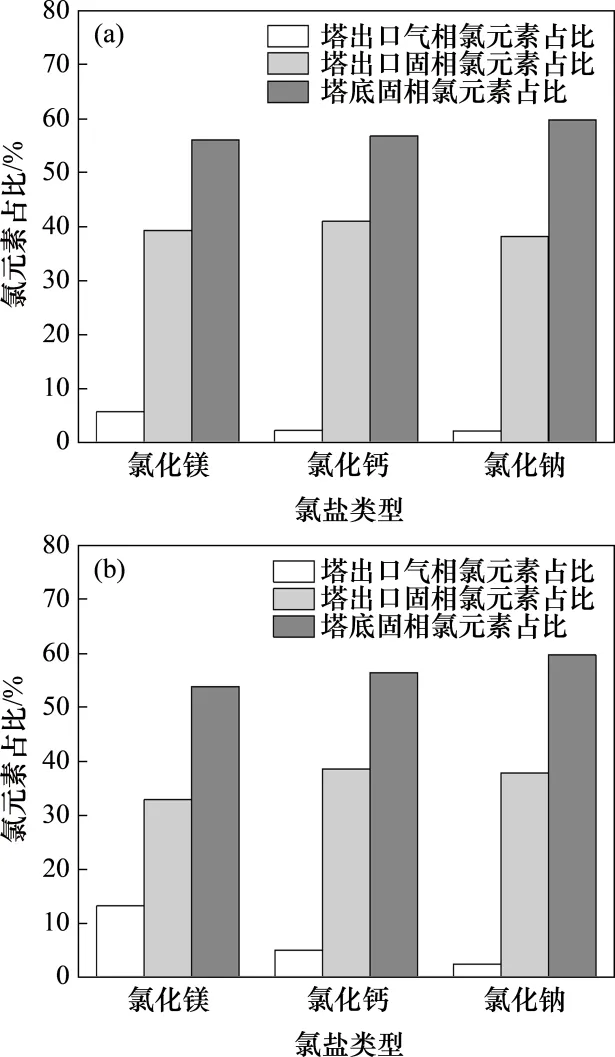

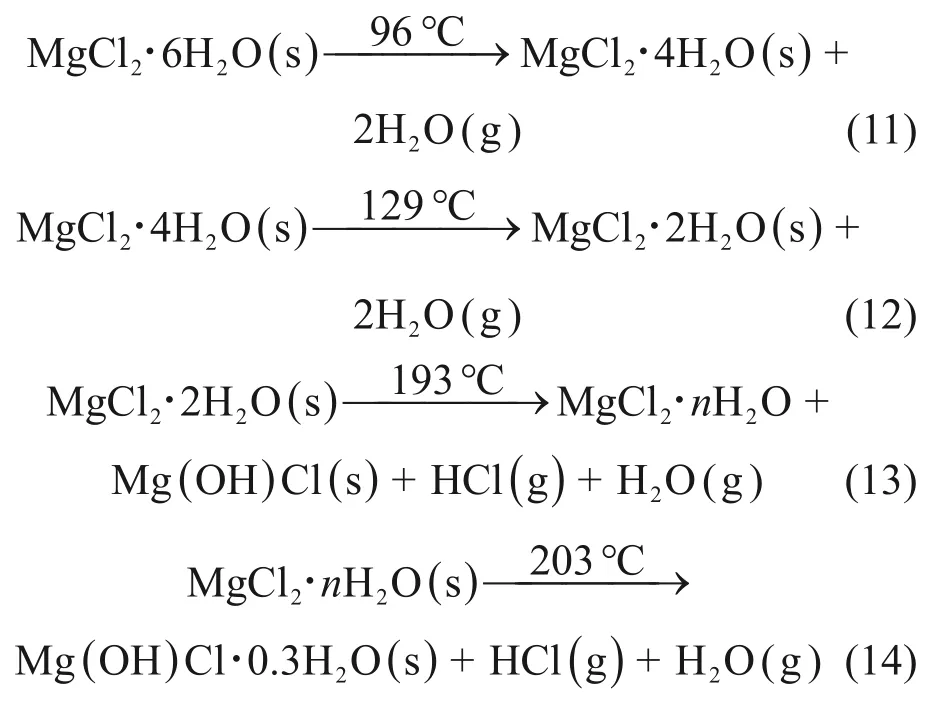

图5所示为含不同金属阳离子的氯盐溶液Cl−迁移转化试验结果。从图5可见:当进口烟温为300 ℃时,MgCl2,CaCl2和NaCl 溶液挥发进入气相的Cl−占比分别为5.69%,2.26%和2.14%,转入固相的Cl−占比分别为94.31%,97.74%和97.86%;当进口烟温为360 ℃时,MgCl2,CaCl2和NaCl 溶液挥发进入气相的Cl−占比分别为13.21%,4.92%和2.36%,转入固相的Cl−占比分别为86.79%,95.08%和97.64%。可以看出当进口烟温为300 ℃时,MgCl2水溶液蒸干过程中气相氯元素析出占比最大,CaCl2的次之,NaCl的最小;当进口烟温为360 ℃时,MgCl2溶液蒸干后的气相氯元素析出比例明显增大,CaCl2和NaCl溶液的气相氯元素析出比例也有所增大,其中CaCl2的增大幅度较为显著。这是由于溶液中的Cl−转化为HCl 进入气相的途径有2种[13−15]。第一种途径为溶液中自由态的Cl−与自由态的H+结合生成HCl 以及MgCl2,CaCl2和NaCl的水解反应,其反应式如式(6)~(10)所示。

图5 金属阳离子对脱硫废水中Cl−迁移转化的影响Fig.5 Effects of metal cation on migration and transformation of chloride ions in desulfurization wastewater

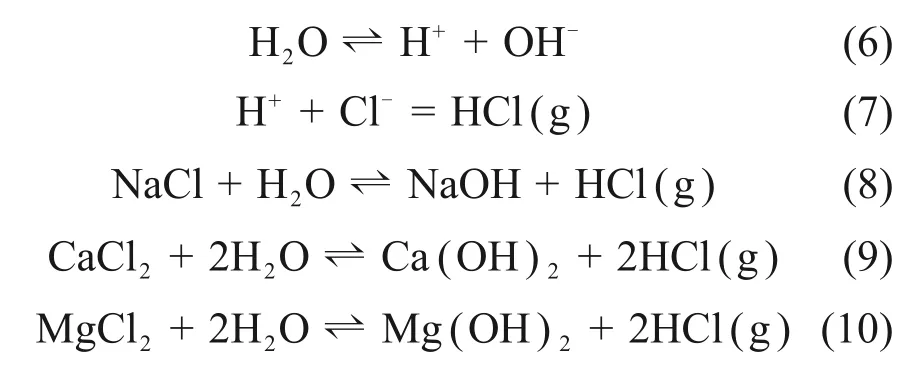

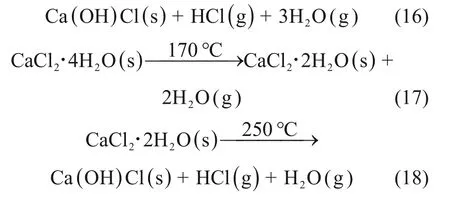

第二种途径:随着溶液的蒸发,溶液中自由水分减少,溶液的盐浓度达到饱和,其中的Cl−与Ca2+,Mg2+和Na+结合析出对应的结晶盐及其结晶盐水合物,这些结晶盐和结晶盐水合物在一定的温度下会发生分解反应产生HCl进入气相。其反应式如(11)~(18)所示。

氯化镁及其结晶盐水合物的分解反应式为:

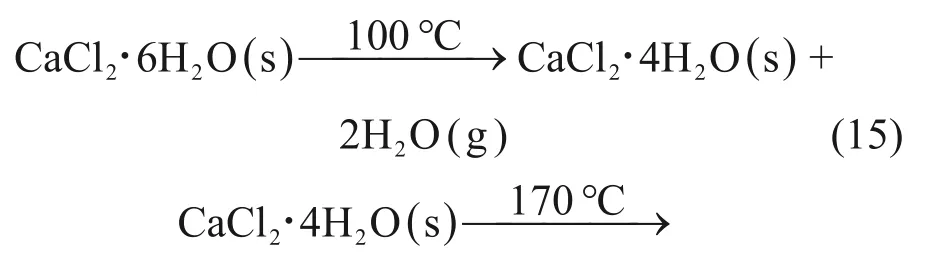

氯化钙及其结晶盐水合物的分解反应式为:

从图3可知:当进口烟温为300 ℃时,干燥塔沿程温度迅速降低并最终稳定在165 ℃左右;当进口烟温为360 ℃时,干燥沿程温度迅速降低并最终稳定在200 ℃左右。在温度迅速降低的过程中主要发生的是脱硫废水液滴自由水分的蒸发以及液滴表面析出盐分形成硬壳的过程,这一部分Cl−的释放途径主要对应式(6)~(10)。温度稳定阶段主要发生的是硬壳内部水分的蒸干过程,在该过程由于硬壳的存在液滴的温度会上升至烟气的温度[16],这部分Cl−释放途径主要对应式(11)~(18)。当进口烟温为300 ℃时,MgCl2,CaCl2和NaCl 的水溶液在温度稳定阶段难以达到固相蒸干产物分解所需的温度,大多只发生自由态Cl−与自由态的H+结合生成HCl以及对应盐分水解反应生成HCl的过程。当进口烟温为360 ℃,温度稳定阶段塔内的温度可以达到氯化镁和氯化钙水溶液部分蒸干固相产物的分解温度。因此在MgCl2和CaCl2的水溶液蒸干过程中,不仅发生自由态Cl−与自由态的H+结合生成HCl以及对应盐分水解生成HCl的反应,还会发生对应的固相蒸干产物分解产生的HCl的反应。从图5可以看出:金属阳离子促进Cl−转化为气相HCl的作用依次为Mg2+,Ca2+,Na+。固相的氯元素分为2部分,其中塔出口固相的氯元素占比为30%~40%,塔底固相氯元素占比为50%~60%,这主要与干燥塔的分离效率有关。

2.2 塔入口烟温对氯迁移转化的影响

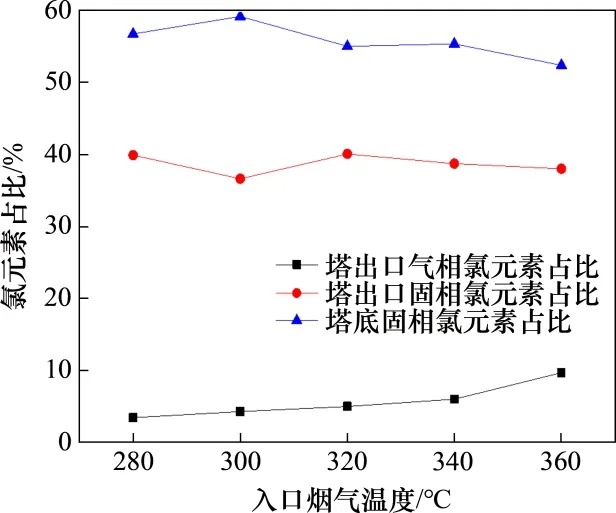

从图5和式(6)~(18)可以看出温度对Cl−转化为HCl的过程存在较大影响,在实际工程中干燥塔入口烟气温度一般是在280~360 ℃之间,足以对Cl−的迁移转化产生影响。为此,采用B 类脱硫废水,取旋转喷雾干燥塔进口烟气流量为600 m3/h,脱硫废水液量为50 L/h,控制进口烟温分别为280,300,320,340和360 ℃。在上述5个工况下分别开展脱硫废水蒸发试验,对Cl−的迁移转化特性进行研究。

入口烟气温度对脱硫废水中Cl−迁移转化的影响如图6所示。从图6可见:当塔入口烟气温度由280 ℃升至360 ℃时,经高温蒸发后挥发进入气相的Cl−占比由3.48%升至9.69%,其余Cl−以无机盐的形式析出进入固相,占比由96.52% 降至90.31%,且当进口烟气温度从340 ℃上升至360 ℃时,气相氯元素占比从6.04%上升至9.69%,上升幅度明显增大。这主要是因为:其一,在脱硫废水液滴自由水分蒸发的阶段,温度的升高促进了水分子电离生成H+,脱硫废水中的Cl−结合H+生成HCl分子的比例升高,同时促进了氯盐水解反应的进行;剩余Cl−则主要与金属阳离子结合,在高温下以含氯结晶盐的形式析出,部分附着于粉煤灰颗粒的表面,随着温度升高其占比降低;其二,随着温度的升高,干燥塔的温度场发生改变,当进口烟温从340 ℃上升至360 ℃时,干燥塔沿程温度稳定在180 ℃和200 ℃左右,在200 ℃左右的时候MgCl2的水合物就会开始分解生成HCl,因此当烟气温度为360 ℃时,其气相氯元素占比会有明显提升。在实际工程中,抽取的烟气温度受到锅炉负荷的影响,不便调节,若需降低HCl 析出比例,可以采用增加脱硫废水处理量或减少抽取的烟气量的方式来增加换热或减少热量输入,以便降低沿程温度。

图6 入口烟气温度对脱硫废水中Cl−迁移转化的影响Fig.6 Effect of inlet flue gas temperature on migration and transformation of chloride ions in desulfurization wastewater

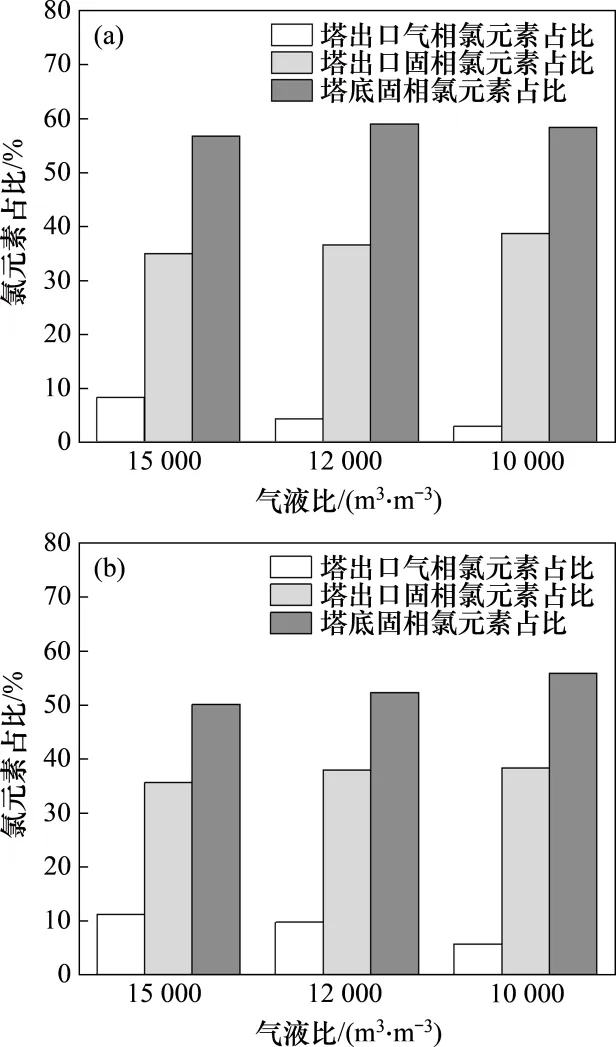

2.3 蒸发气液比对氯迁移转化的影响

当蒸发脱硫废水的气液比不同时,其蒸干时间及蒸发速率不同,因此,可能会对Cl−的迁移转化产生影响。本文在塔入口烟温分别为300 ℃和360 ℃时进行3个不同气液比下的试验:1)采用B 类脱硫废水,旋转喷雾干燥塔进口烟气流量为600 m3/h,进口烟温为300 ℃,通过调节脱硫废水液量分别为40,50 和60 L/h 来调节气液比 为15 000,12 000 和10 000 m3/m3;2)采用B类脱硫废水,旋转喷雾干燥塔进口烟气流量600 m3/h,进口烟温360 ℃,通过调节脱硫废水液量分别为40,50和60 L/h来调节气液比为15 000,12 000和10 000 m3/m3。

不同塔入口烟温下气液比对脱硫废水中Cl−迁移转化的影响如图7所示。从图7可见:在入口烟气温度为300 ℃,蒸发气液比分别为15 000,12 000和10 000 m3/m3时,其对应的气相氯元素占比分别为8.31%,4.30% 和2.96%;固相氯元素占比为91.69%,95.70%和97.04%;在入口烟气温度为360 ℃时,蒸发气液比分别为15 000,12 000和10 000 m3/m3时,其对应的气相氯元素占比分别为11.23%,9.69% 和5.69%,固相氯元素占比为88.77%,90.31%和94.31%。结合图4进行分析可知:气液比的改变影响干燥塔的沿程温度,随着气液比的减小,干燥塔的沿程温度普遍减小,一方面减弱了氯盐的水解反应,并减弱了水分子电离生成H+的速度,使脱硫废水中的Cl−结合H+生成HCl 分子的比例降低[17];另一方面,当入口烟温为300 ℃,脱硫废水液量分别为40,50 和60 L/h 时,干燥塔稳定温度分别为200,160 和150 ℃;当入口烟温为360 ℃,脱硫废水液量分别为40,50 和60 L/h时,干燥塔稳定温度分别为220,200 和185 ℃,当稳定温度低于200 ℃左右时,MgCl2的结晶水合物将不能分解,这也会影响到HCl的析出占比。因此,气液比主要是通过影响干燥塔的温度场,从而对Cl−的迁移转化造成影响。实际工程中,可以在保证脱硫废水蒸干的前提下尽可能地减小气液比,通过降低干燥塔的沿程温度来降低HCl的析出。

图7 不同塔入口烟温下气液比对脱硫废水中Cl−迁移转化的影响Fig.7 Effect of gas-liquid ratio on migration and transformation of chloride ions in desulfurization wastewater at different inlet flue gas temperatures

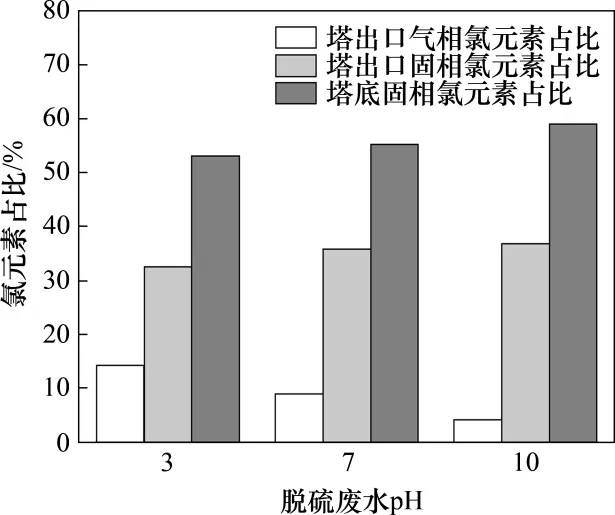

2.4 脱硫废水pH对氯迁移转化的影响

脱硫废水一般呈弱酸性,pH 为4~6,经过三联箱处理后的脱硫废水大多呈中性或弱碱性,pH为7~9。这些未经处理的原水以及经预处理的脱硫废水均可使用旋转喷雾干燥塔进行处理,但由于pH的差异较大,干燥过程中Cl−的迁移转化可能存在一定差异。

为了研究脱硫废水pH 对旋转喷雾蒸发过程中Cl−迁移转化的影响,试验选取B 类脱硫废水分别用HNO3和NaOH将其pH调至弱酸性(pH=3)、中性(pH=7)和弱碱性(pH=10),在入口烟气温度为360 ℃、烟气流量为600 m3/h、脱硫废水液量为50 L/h的工况下进行旋转喷雾干燥试验。图8所示为不同pH下脱硫废水中Cl−迁移转化的结果。由图8可知:随着脱硫废水的pH 从3 上升至10,气相氯元素占比由14.32%降至4.18%,固相氯元素占比由85.68%升至95.82%。这说明在相同的工况下,改变脱硫废水的pH会对Cl−的析出特性产生显著的影响。脱硫废水pH的升高,一方面会使废水中自由态H+明显减少,减弱其中Cl−结合H+生成HCl分子的化学反应势能,从而造成了HCl析出比例减少;另一方面,会使脱硫废水中OH−含量增加,使Ca2+和Mg2+在蒸干过程中优先生成Ca(OH)2和Mg(OH)2,降低了其氯盐水合物的生成量,从而使HCl的析出占比减小。实际工程应用中,为了防止过多Cl−转化为HCl进入气相进而造成脱硫废水Cl−的循环富积,可以在废水蒸发之前加入石灰浆液将pH调节为弱碱性再进行蒸发。

图8 脱硫废水pH对Cl−迁移转化的影响Fig.8 Effect of pH of desulfurization wastewater on migration and transformation of chloride ions

2.5 脱硫废水物性对氯迁移转化的影响

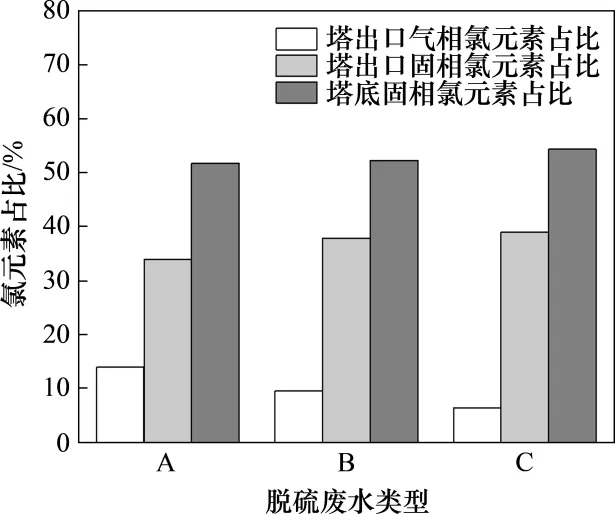

不同电厂的脱硫废水物性不尽相同,其中的离子种类和含量各有差异,有些脱硫废水是经过浓缩形成的高盐废水,有些是未经处理的原水,这些废水的水质差别对Cl−迁移转化的影响尚有待研究。为此,在旋转喷雾干燥塔进口烟气流量为600 m3/h,进口烟温为360 ℃,脱硫废水液量为50 L/h的工况下,选取表1中A,B和C这3种不同类型的脱硫废水分别进行蒸发试验,结果如图9所示。从图9可见脱硫废水物性对Cl−的迁移转化有一定的影响。A,B 和C 这3 种脱硫废水蒸发对应的气相氯元素占比分别为14.09%,9.69% 和6.51%,固相氯元素占比分别为85.91%,90.31%和93.49%。这是因为不同类型的脱硫废水pH 不同、阴阳离子含量不同。从表1脱硫废水水质参数可知,A,B和C这3种类型脱硫废水的pH分别为5.50,6.40和6.20,A类废水的pH比B和C类废水的低,这是其气态氯元素占比较高的原因。另外,从水质参数中仍然可以看出3种脱硫废水的阴阳离子含量差距较大,废水液滴在蒸发析出结晶盐的过程中温度约为100 ℃。在100 ℃条件下,根据不同盐分溶解度的不同,液滴中Ca2+和Mg2+会更容易生成Ca(OH)2,CaSO4和Mg(OH)2等难溶物,其次会结晶生成MgSO4,CaCl2和MgCl2及其水合物[18−19]。上述3 种脱硫废水的Ca2+含量低而SO42−含量高,液滴中绝大多数的Ca2+以Ca(OH)2和CaSO4的形式析出,少部分以CaCl2水合物的形式析出;Mg2+会先结晶生成Mg(OH)2,若液滴中的SO42−没被Ca2+和Na+耗尽,Mg2+会以MgSO4的形式析出。根据表1中水质参数可知,3种脱硫废水中的SO42−均被Mg2+消耗完,剩余的Mg2+会与Cl−析出MgCl2;而NaCl 的溶解度比MgCl2和CaCl2的低,因此Cl−会更容易结晶生成NaCl。A类脱硫废水的Na+含量较低,因此,液滴中的Cl−几乎全部以MgCl2的形式析出;B 类和C 类脱硫废水的Cl−会优先以NaCl的形式析出,其后再以MgCl2的形式析出,且C类废水以NaCl 析出的比例更高。实际工程中,电厂脱硫废水的水质可能会发生改变,在进行蒸发工艺前可以对其水质进行测试以限制HCl的生成。

图9 脱硫废水物性对Cl−迁移转化的影响Fig.9 Effect of desulfurization wastewater physical properties on migration and transformation of chloride ions

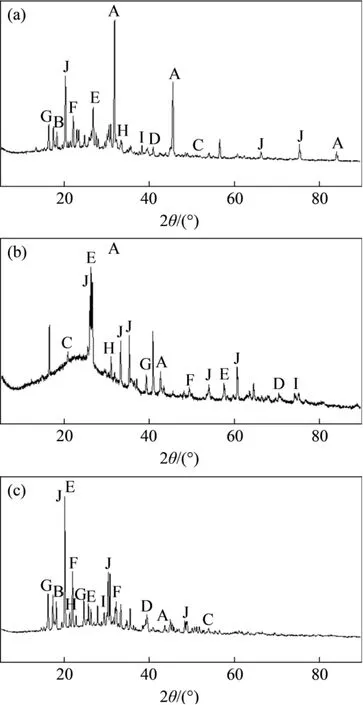

试验过程中采集塔底固相蒸干产物对其进行XRD分析,分析结果如图10所示。由于试验过程中向烟气中添加了粉煤灰,测试结果中出现了大量Al 和Si 等粉煤灰元素组成的物质。从图10可知:脱硫废水固相蒸干产物主要有Ca(OH)2,CaSO4,MgSO4,Mg(OH)2,NaCl 和MgCl2及其水合物,CaCl2及其水合物,Ca(OH)Cl 和Mg(OH)Cl等。这表明脱硫废水液滴在蒸干的过程中析出了CaCl2和MgCl2的结晶水合物,并在高温下发生了相应的水解和分解反应生成了Ca(OH)Cl 和Mg(OH)Cl,该过程伴有HCl 的析出。由于试验所用脱硫废水中Ca2+含量较少且绝大部分以难溶物的形式析出,CaCl2及其水合物的析出比例较少,HCl 的析出主要由自由态形式的Cl−与H+结合、蒸发析出盐分的水解反应及MgCl2水合物的分解反应引起。

图10 脱硫废水蒸发产物XRD图谱Fig.10 XRD patterns of evaporation products of desulfurization wastewater

3 结论

1)在本试验干燥塔入口烟气温度范围内,脱硫废水中金属阳离子对气相氯元素析出的促进作用从强到弱依次为:Mg2+,Ca2+,Na+。

2)干燥塔入口烟气温度和气液比可影响塔沿程温度,其升高可显著增大蒸发过程中气相氯元素的析出比例。

3)脱硫废水pH对气相氯元素的析出有显著影响,当pH从3升高至10,挥发进入气相的Cl占比从14.32%降至4.18%。

4)脱硫废水物性对气相氯元素的析出有一定的影响,这种影响主要由pH、离子成分及含量的不同而产生。