烧结燃料对烟气中挥发性有机物释放的影响

李俊杰,魏进超,王毅璠,罗云飞,余正伟,李杰民,龙红明,4

(1.中冶长天国际工程有限责任公司,湖南长沙,410205;2.中国科学院过程工程研究所,北京,100190;3.安徽工业大学冶金工程学院,安徽马鞍山,243032;4.安徽工业大学冶金工程与资源综合利用安徽省重点实验室,安徽马鞍山,243002)

挥发性有机物(volatile organic compounds,VOCs)指常温常压下饱和蒸汽压大于70 Pa、沸点小于260 ℃或在20 ℃条件下蒸汽压大于10 Pa且具有挥发性的全部有机化合物,主要包括脂肪族和芳香族的各种烷烃、烯烃、含氧烃和卤代烃等[1−3]。挥发性有机物是大气对流层臭氧和二次有机气溶胶(SOA)生成的重要前驱体,同时主要参与光化学反应导致大气复合型污染,对空气环境和人体健康造成不利影响[4−7]。燃煤是工业源挥发性有机物的主要来源之一。燃煤有机污染物种类繁多,且大部分毒性较高,含有多种致癌物,更容易对环境和人类健康产生较大危害[8−9]。我国烧结矿产量超过10 亿t,而烧结工序需配4.5%左右的焦粉或煤粉作为燃料,全年燃料消耗达到4 500 万t,因此,烧结过程也是VOCs 排放中不可忽视的因素[10]。欧美等国家对烧结烟气VOCs 研究起步较早,制订了严格的排放标准,取得了较好的治理效果[11−12],而国内仍处于空白。针对燃煤过程有机物排放特性的研究,范志威等[13]采用顶空固相微萃取与色质联用的方法研究了燃煤过程挥发性有机物的分布,发现煤种与有机物赋存形态密切相关。除了煤种差异之外,徐静颖等[14]认为煤的燃烧方式、粒径、过量空气系数等均会对燃煤过程挥发性有机物的释放产生影响,且由于煤的成分复杂,燃烧工况多变,导致燃煤过程产生的挥发性有机物种类复杂、相对分子质量范围大、官能团种类多,给采样检测以及减排研究带来一定难度。烧结过程与其他工业燃煤工序不同,对燃料种类、粒径以及烧结抽风量有严格要求,且不同烧结厂原料结构及工况有所差异。苗沛然[15]分析了烧结过程挥发性有机物排放特征,共检出9 类65 种VOCs,其中单环芳烃、含氧化合物、卤代脂肪族化合物、卤代芳香族化合物共50种,占所有VOCs的77%。LI等[16]通过微型烧结实验研究了烧结过程挥发性有机物排放特征,认为挥发性有机物排放的种类及浓度与焦煤比和烧结料层温度紧密相关。上述研究内容主要为烧结过程挥发性有机物的排放特性及焦煤比等对挥发性有机物排放特征的影响,但尚缺乏整体性认识。烧结过程烟气量大,虽然挥发性有机物排放浓度较低,但排放总质量巨大,烧结过程有机污染物的减排压力会持续增加。本文作者根据烧结过程燃煤工艺条件,通过烧结杯试验,采用PF-300 便携式甲烷、总烃、非甲烷总烃测试仪对烧结烟气进行挥发性有机物含量进行分析,有针对性地研究混合料水分、燃料种类及配比对烧结过程挥发性有机物释放规律的影响,为降低烧结过程挥发性有机物排放提供参考。

1 试验原料及方法

1.1 试验原料

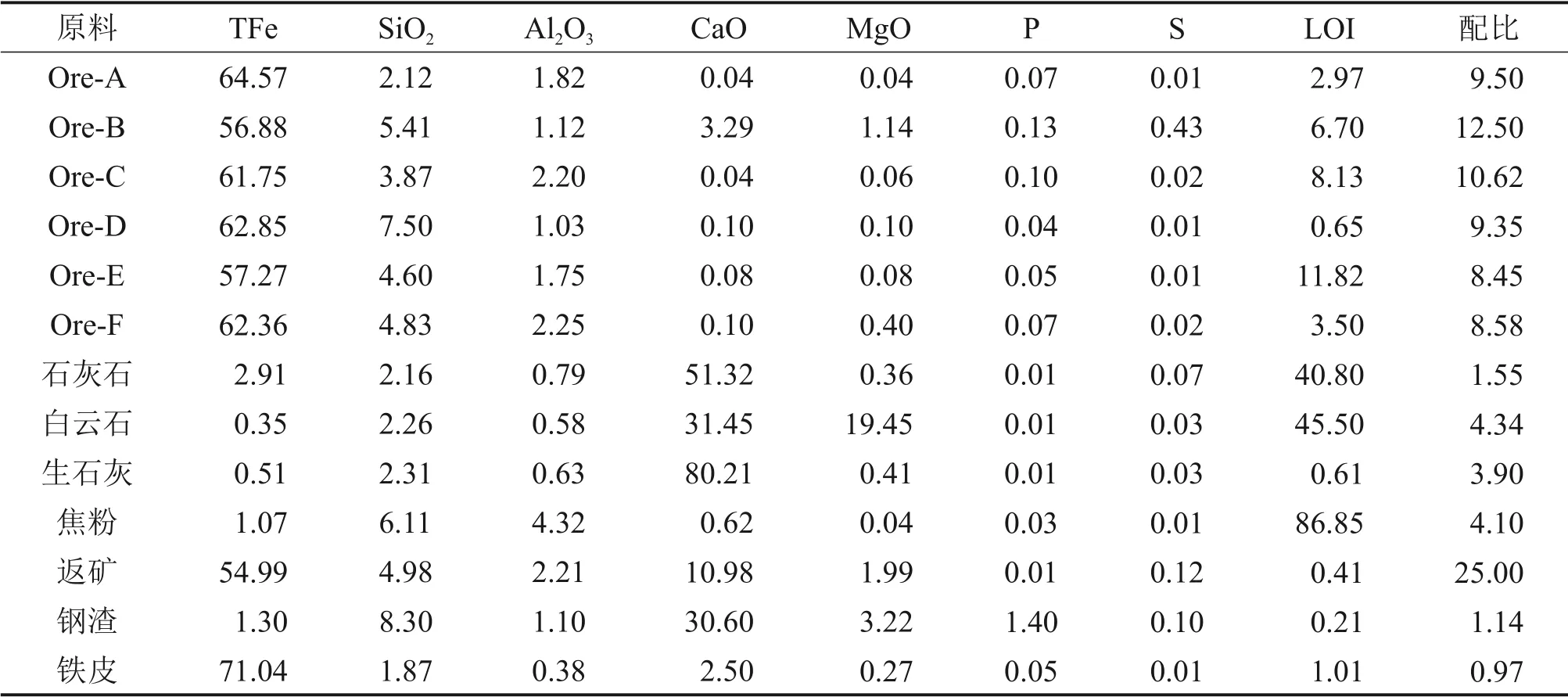

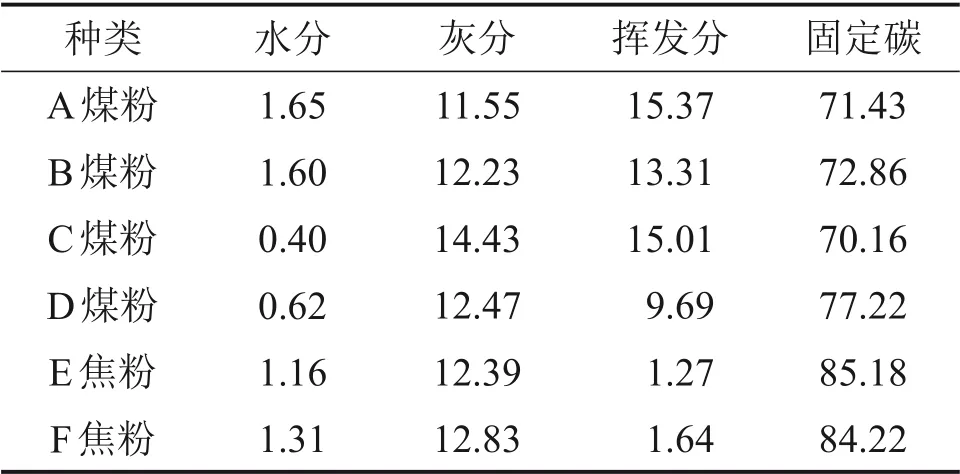

采用国内某钢铁公司实际烧结生产中使用的烧结原料包括铁矿粉、返矿、熔剂,其化学成分如表1所示。同时研究不同燃料类型(包括4种无烟煤和2种焦粉)对VOCs排放特性的影响。对6种固体燃料进行工业分析,结果如表2所示。由表1和表2可知:焦粉中挥发分的质量分数明显比无烟煤挥发分质量分数低,固定碳质量分数和低位热值比无烟煤的高。

表1 原料化学成分分析结果(质量分数)Table 1 Chemical composition of raw materials %

根据ASTM D2234(1989)获取样品,在采样过程中进行缩分取样,取500 g样品进行分析。本研究选取6 种烧结固体燃料(A,B,C,D,E 和F),其中A,B,C和D为无烟煤,E和F为焦粉,其工业分析结果如表2所示。

表2 固体燃料工业分析结果(质量分数)Table 2 Industrial analysis of solid fuels %

1.2 试验方法

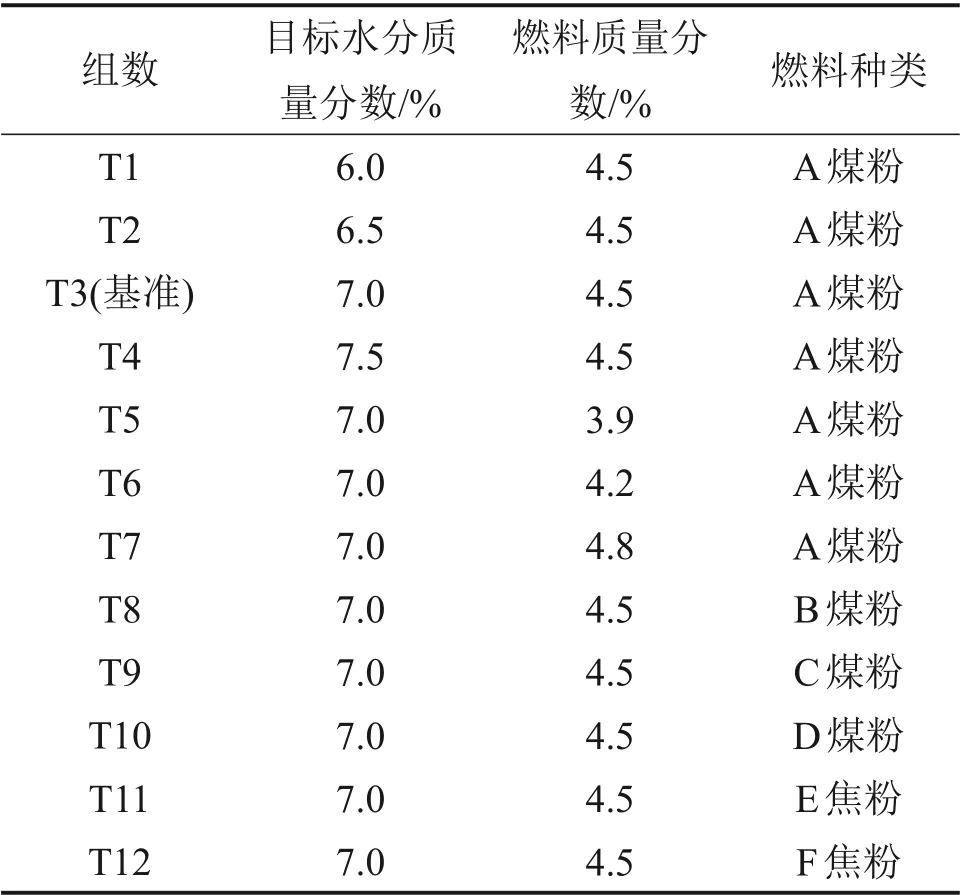

将铁矿粉、返矿、生石灰、白云石和固体燃料等按照一定配比混合,原料配比如表1所示。经混料机混合,其混合料水分、固体燃料种类及配比如表3所示。

表3 烧结杯试验方案Table 3 Sintered cup test plan

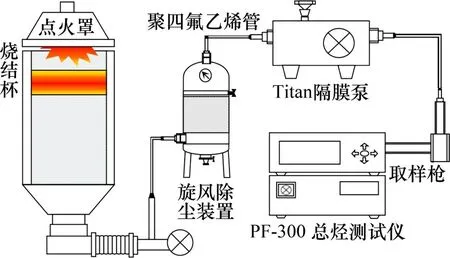

实验采用直径为200 mm、高度为800 mm 的烧结杯,点火负压为7 KPa,点火温度为(1 150±50)℃,点火时间为90 s 并保温30 s,烧结负压为14 kPa。烧结平台及VOCs 检测系统示意图如图1所示。在试验过程中,采用Titan Dryfast eco 抗化学腐蚀隔膜泵(上海泰坦科技股份有限公司)从烟气管道中抽取烧结烟气进行采样,该真空泵的隔膜和连接管道气路材质均为聚四氟乙烯,对挥发性有机物没有吸附作用。采用PF-300 便携式甲烷、总烃、非甲烷总烃测试仪(意大利Pollution公司)测定采样气体进行挥发性有机物含量。总烃测试仪气路管道材质为AlSl316不锈钢,采样系统及检测器温度为200 ℃,采样流量为1 L/min,数据检测量程范围为0~500 mg/m3且精度为1%。烧结杯试验采用液化石油气点火,其主要成分为丙烷、丙烯等,而且其掺着微量硫化物杂质。在烧结点火阶段,点火燃料中大量有机物随气流进入烧结烟气,对测量结果产生影响。同时,烧结点火完成后,仍有部分点火气体残留在料层及烟气管道中。通过实验发现,在烧结杯实验时,采用液化石油气点火,在烧结过程前4 min挥发性有机物排放明显偏高,高于后续烧结过程的峰值,认为是点火阶段产生的;同时,在烧结现场检测到烧结点火4 min产生的挥发性有机物远远高于后续烧结过程的峰值,故为消除该部分影响,测量结果从烧结点火4 min后开始记录。在烧结过程中同步记录烧结烟气平均流量。

图1 烧结杯试验平台及采样系统Fig.1 Sintered cup test platform and sampling system

对烧结烟气中TVOCs,MHC和NMHC数据进行积分处理,计算不同水分条件下烧结过程TVOCs,MHC和NMHC平均排放质量浓度,再通过烧结烟气平均流量计算排放总质量,计算公式为

式中:m为排放总质量,g;Q为烧结烟气平均流量,m3/h;t为烧结时间(去掉前4 min),min;c为平均排放质量浓度,mg/m3。

透气性指数是衡量烧结混合制粒效果的参数。烧结料层的迁移速度与料层透气性有直接关系。该项测定是在一定料层高度和通过料层风量条件下检测抽风负压,再通过沃伊斯公式计算烧结透气性指数。实验具体操作方法如下:将取得的烧结混合料轻轻装入直径为100 mm 的实验杯中(切记不可摇或压实),实验杯基座用密封条进行密封后,缓慢地将实验杯放在基座上,料层高度为200 mm,启动抽风机,通过调节阀将流量计调至12 m3/h,记录压差计读数,通过沃伊斯公式即可算出烧结混合料的透气性指数。该测定重复3 次,相对误差不大于5%,取其平均值作为该次测定实验的最终结果。

2 结果与讨论

2.1 水分质量分数对烟气中挥发性有机物释放的影响

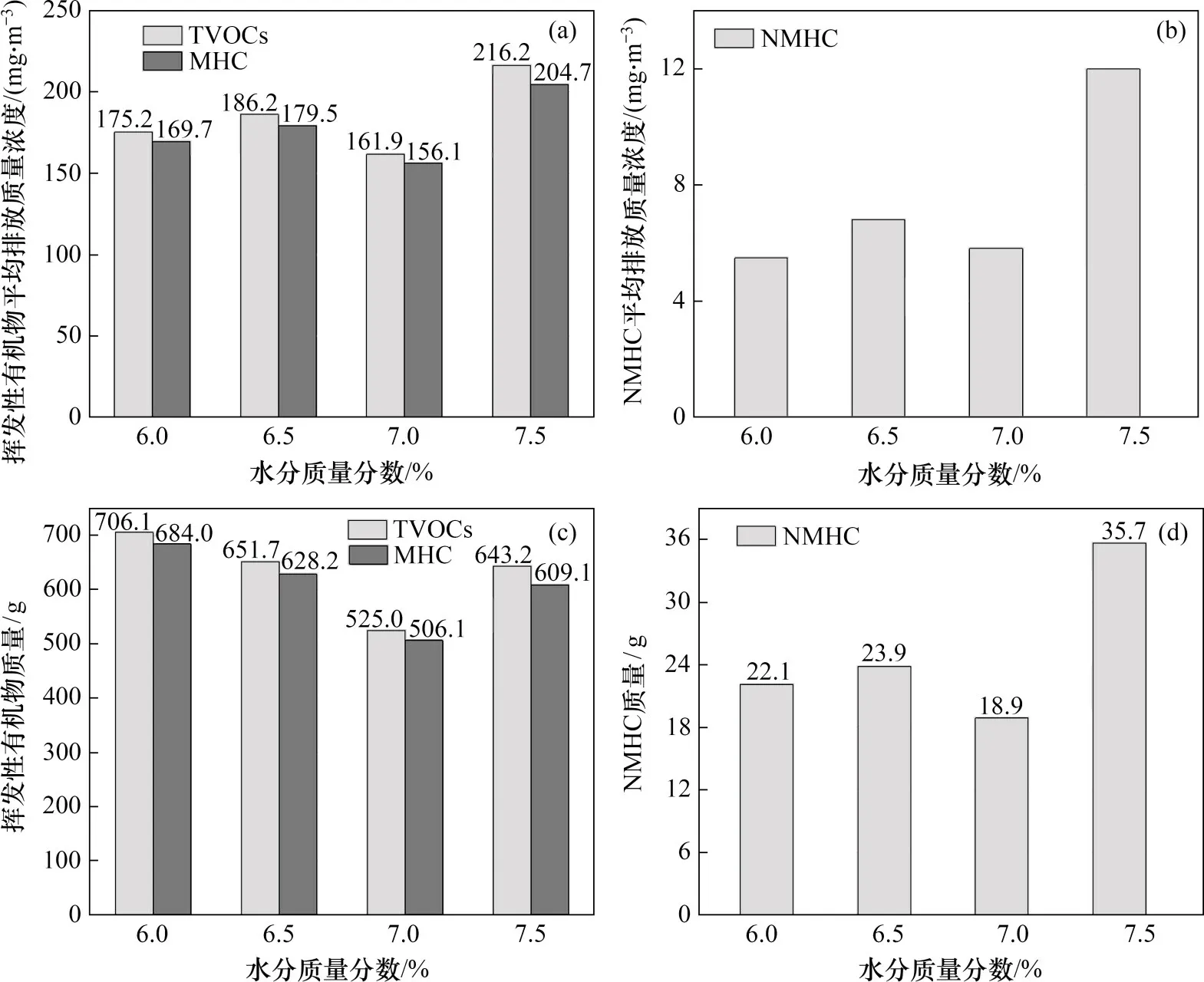

T1~T4组烧结杯以A煤粉为燃料,质量分数为4.5%,水分质量分数分别设定为6.0%,6.5%,7.0%和7.5%。T1~T4 组烧结烟气TVOCs,MHC和NMHC 排放浓度、平均排放质量浓度及排放总质量如图2所示。从图2可见:TVOCs 和MHC 的平均排放质量浓度随水分质量分数变化而变化,在水分质量分数为7.0%时最低,为161.9 mg/m3;当水分质量分数由6.0%提高到7.0%时,料层透气性指数由0.8 上升为1.5,透气性得到显著提升,TVOCs和MHC排放总质量随之降低;但水分质量分数增加,烧结速度加快,烧结时间缩短,造成水质量分数为6.5%时TVOCs 和MHC 排放总质量比水质量分数为6.0%时的低;继续提高水分质量分数至7.5%时,过湿层厚度增加,虽然透气性变差,但料层蓄热能力增强,烧结烟气中CO平均比例较基准上升18.36%,说明燃料不完全燃烧比例增加,导致TVOCs和MHC的平均排放质量浓度较高;在水分质量分数为7.5%时,烧结速度较基准快2.48 mm/min,因此,TVOCs 和MHC 排放总质量比T1和T2组的低;NMHC平均排放质量浓度和总量均较低,且其在TVOCs 中的占比仅为3%~6%。当混合料水分质量分数为6.0%~7.0%时,NMHC 平均排放质量浓度和排放总量相差不大;当水分质量分数达到7.5%时,NMHC 浓度和排放总量均显著提升,说明燃料不完全燃烧会释放较多的NMHC,而烧结低水操作有利于减少NMHC排放。

图2 水分质量分数对烧结过程挥发性有机物排放的影响Fig.2 Effect of water mass fraction on volatile organic compounds emissions during sintering

2.2 燃料质量分数对烟气中挥发性有机物释放的影响

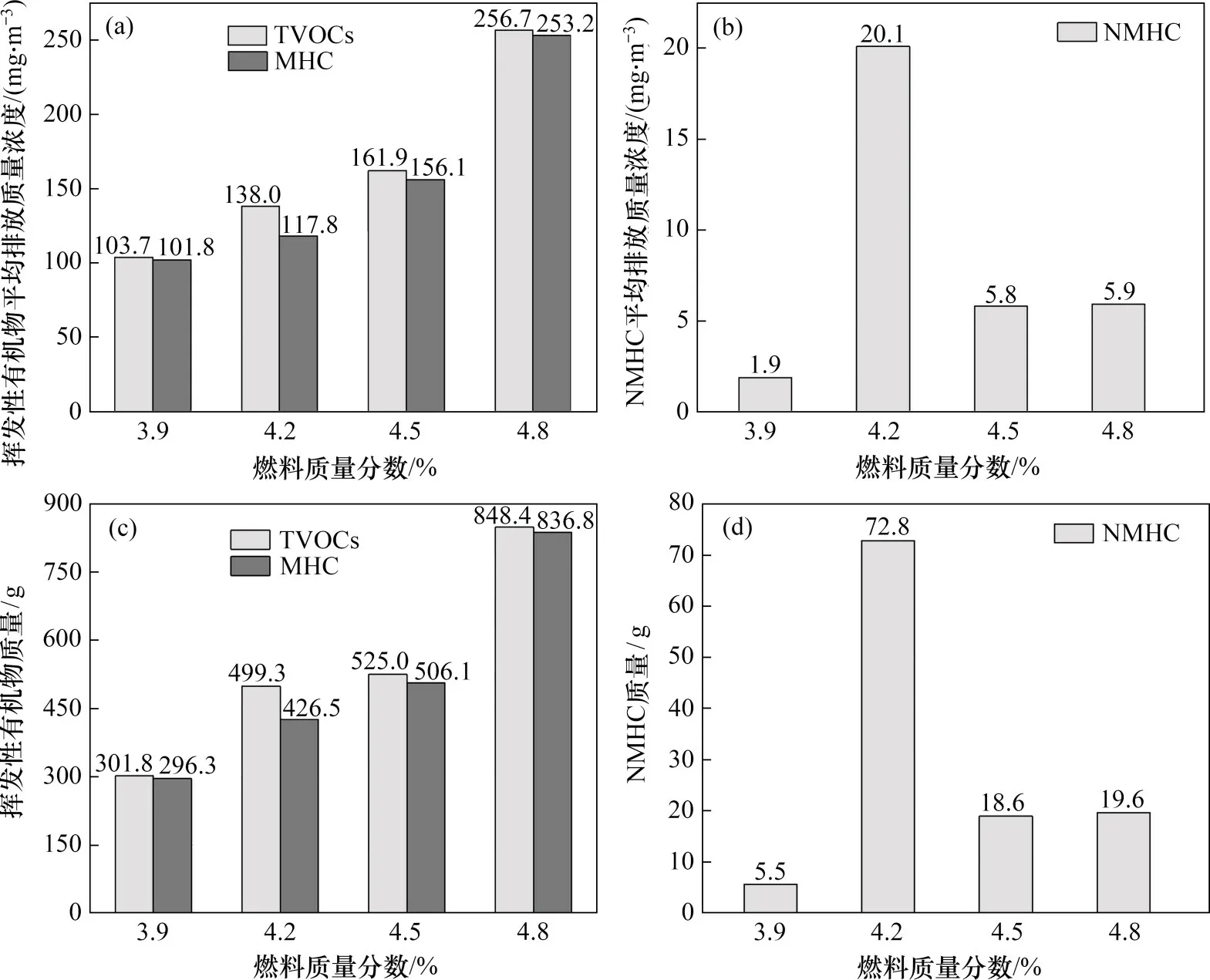

T3,T5,T6 和T7 组烧结杯以A 煤粉为燃料,水分质量分数设定为7.0%,燃料质量分数分别设定为3.9%,4.2%,4.5%和4.8%。在烧结过程中,TVOCs,MHC和NMHC平均排放质量浓度与排放总质量的关系如图3所示。从图3可见:随烧结混合料中固体燃料质量分数提高,在烧结过程中,TVOCs和MHC的平均排放质量浓度和排放总质量升高,说明固体燃料燃烧是烧结烟气中TVOCs 和MHC排放的主要来源;烟气中NMHC平均排放质量浓度和排放总质量与混合料燃料质量分数的相关性不明显;当燃料质量分数为4.2%时,NMHC的平均排放质量浓度和总质量均有极大值,分别为20.1 mg/m3和72.8 g,这可能是由于在不同燃料质量分数下,烧结过程燃料燃烧所释放的热量不同,对烧结料层燃烧带下方干燥预热带加热效率有所差异,干燥预热层升温速率随燃料质量分数的提高而增大,对燃料热解产生NMHC 的过程产生影响。

图3 燃料质量分数对烧结过程挥发性有机物排放的影响Fig.3 Effect of fuel mass fraction on volatile organic compounds emissions during sintering

2.3 燃料种类对烟气中挥发性有机物释放的影响

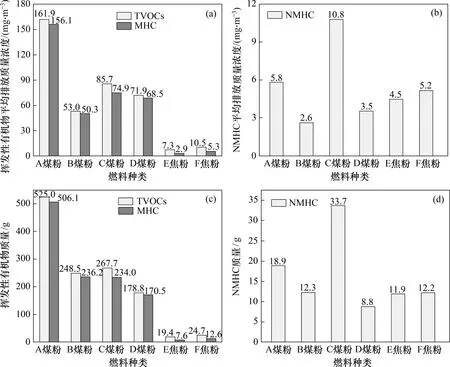

T3,T8,T9,T10,T11 和T12 组烧结杯分别以A 煤粉、B 煤粉、C 煤粉、D 煤粉、E 焦粉 和F焦粉为燃料,质量分数均为4.5%,水分质量分数设定为7.0%。在烧结过程中,TVOCs,MHC 和NMHC 平均排放质量浓度与排放总质量如图4所示。从图4可见:使用不同燃料时,烧结烟气中TVOCs和MHC平均排放质量浓度与排放总质量差异显著;当使用焦粉作为燃料时,TVOCs和MHC排放浓度和总量明显比无烟煤的低;6 种燃料中,TVOCs 平均排放质量浓度和排放总质量最低的是E焦粉,分别为7.3 mg/m3和19.4 g,最高的是A煤粉,分别为161.9 mg/m3和525.0 g;将6 种燃料分别作为烧结燃料时,烟气中TVOCs和MHC的排放总质量按由高到低的顺序排列,煤粉依次为A 煤粉、C 煤粉、B 煤粉、D 煤粉、F 焦粉和E 焦粉。从固体燃料工业分析结果可知,不同的固体燃料性质有所差异,灰分和挥发分等性质均不同。就挥发分而言,6 种煤粉中由高到低依次为A 煤粉、C 煤粉、B 煤粉、D 煤粉、F 焦粉和E 焦粉,这说明固体燃料的挥发分与其作为燃料的烧结烟气中TVOCs和MHC的排放总质量呈正相关关系。

图4 燃料种类对烧结过程挥发性有机物排放的影响Fig.4 Effect of fuel types on volatile organic compounds emissions during sintering

使用不同种类燃料时,烧结烟气TVOCs 中NMHC 的平均浓度和排放总质量较低,其中平均质量浓度不高于10.8 mg/m3,排放总质量不高于33.7 g。燃料种类与NMHC平均排放质量浓度和排放总质量之间无明显关系。4种无烟煤粉的NMHC排放差异较大,而E焦粉和F焦粉的NMHC排放差异极小,其中C煤粉作为燃料时平均排放质量浓度和排放总质量较高,B煤粉和D煤粉作为燃料时平均排放质量浓度和排放总质量较低,但与挥发分、固定碳和灰分质量分数间均无明显相关性。然而,将6 种燃料分别烧结,烟气中NMHC 排放总质量占TVOCs 排放总质量的比例分别为3.60%,4.95%,12.59%,4.92%,61.34%和49.39%。这说明使用焦粉作为烧结燃料时,虽然TVOCs 排放浓度较低,但其中NMHC所占比例较高。

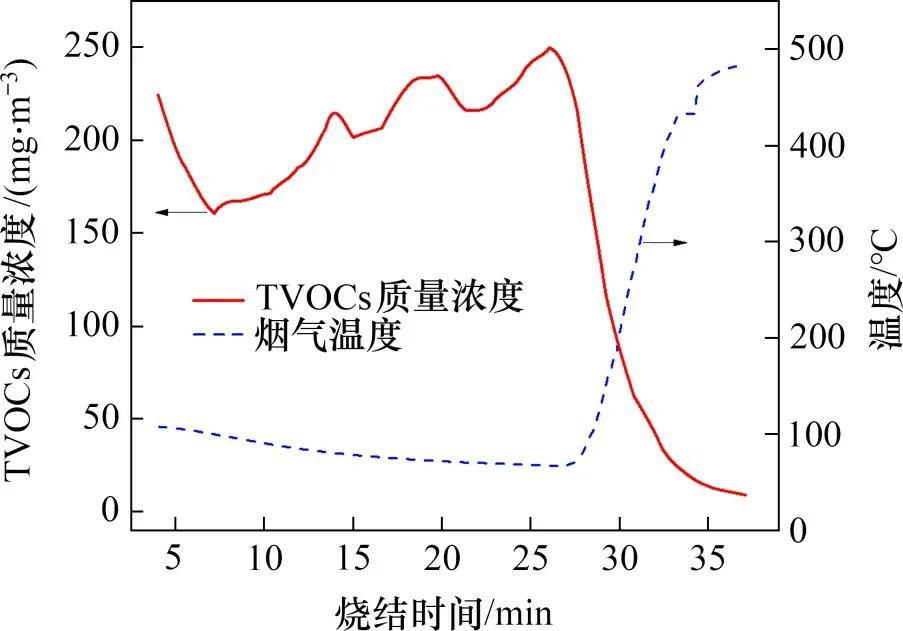

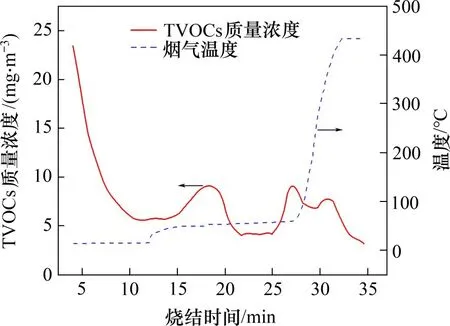

2.4 烧结过程挥发性有机物释放规律

以T3 和T11 组试验为例,选取目标水分质量分数为7.0%,以A 煤粉和E 焦粉为固体燃料,质量分数均为4.5%,烧结烟气中挥发性有机物质量浓度如图5和图6所示。从图5和图6可见:挥发性有机物在烧结过程中持续释放,点火结束后,烧结过程挥发性有机物排放质量浓度先减少后趋于稳定;随烧结过程持续进行,料层透气性变好,在抽风风机开度不变时,烧结速度加快,挥发性有机物排放质量浓度逐渐增高;在烧结过程的后1/3 段,过湿带消失,烧结烟气温度开始上升,烧结接近终点,燃料消耗减少,因此,挥发性有机物排放质量浓度明显降低,直到烧结结束;当以煤粉为燃料时,TVOCs 排放总质量为525.0 g,明显高于焦粉的19.4 g,相差近27倍,说明煤粉在焦化过程中可能产生大量挥发性有机物,钢铁企业焦化过程的挥发性有机物排放值得关注。本实验是在50 kg级烧结杯实验平台进行的,研究结果具有实际参考价值,但考虑到现场工业烧结工艺参数与烧结杯平台参数的差异性,现场实际烧结过程中挥发性有机物排放特性和释放行为仍需进一步检测,以便为后续挥发性有机物减排提供切实的理论参考。

图5 以A煤粉为燃料烧结杯挥发性有机物排放规律Fig.5 Emission law of volatile organic compounds in sintering cup with pulverized coal A

图6 以E焦粉为燃料烧结杯TVOCs排放规律Fig.6 Emission law of volatile organic compounds in sintering cup with coke powder A

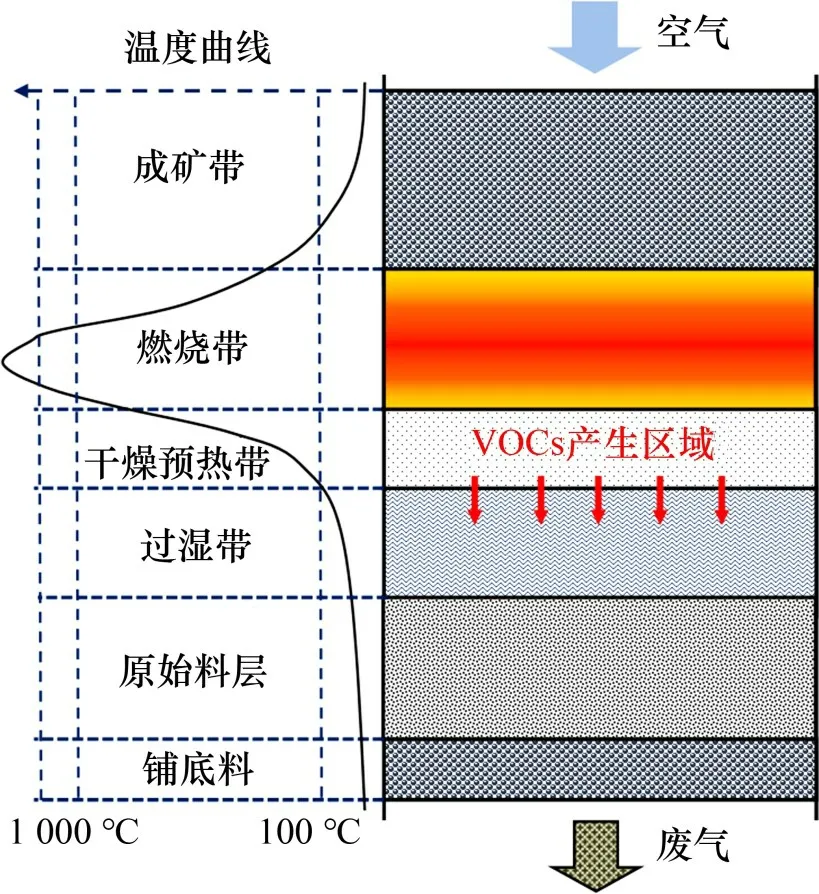

2.5 烧结过程挥发性有机物生成机理

在烧结过程中,挥发性有机物主要来源于燃煤,并以气体形式排放,在某些操作条件下同时形成二噁英和呋喃。研究表明,煤的热解过程分为3个阶段[17]:低于300 ℃的低温段,主要释放无机小分子;300~600 ℃的中温段是热解的主要反应温度区间,几乎释放了全部脂肪族和芳香族挥发性有机物;>600 ℃的高温段,释放成分除无机小分子外,主要为CH4。

图7所示为烧结料层分布及温度曲线。由图7可知:在烧结过程中,料层自上而下形成温度不同的反应层,其中烧结干燥预热带温度范围基本为100~650 ℃,厚度为100~200 mm,持续时间为10 min左右[18];随烧结过程持续进行,料层透气性变好,在抽风风机开度不变条件下,烧结速度加快;当干燥预热带的燃料颗粒温度达到300 ℃时,开始释放挥发性有机物;当温度高于600 ℃时,煤粉发生热解反应生成大量MHC,这些有机物呈气态挥发到气流中,在烧结抽风作用下向下运动,当经过过湿带时,由于过湿带温度较低(<100 ℃),含有机挥发物的气流经热交换后温度降低,其中部分有机挥发物根据沸点逐步冷凝。

图7 烧结料层分布及温度曲线Fig.7 Distribution and temperature curve of sintering material layer

烧结过程挥发性有机物产生因素主要在于燃料的燃烧过程,有机物的生成取决于燃料的种类和环境因素。不同燃料表现出自身特有的物理化学特性,如热值、成分等;环境因素主要指燃烧方式、粒径、过量空气系数、停留时间等,如温度和升温速率也会对有机物的生成和释放产生显著影响。烧结是一个较复杂的过程,且升温速率较快,加速了挥发性有机物的释放,导致燃料的孔隙结构内部压力升高,促使更多挥发性产物强制释放,挥发性热解产物产量特别是轻质气体产量增加。因此,烧结过程释放的有机物来源于烧结固体燃料本身含有的有机物和在复杂的烧结反应条件下不同元素之间的化学反应。为揭示烧结过程有机污染物生成排放特性,需要进一步了解燃料中有机物的赋存形态。钢铁企业的烧结工序中原料结构、操作制度、抽风负压等不同,导致不同企业烧结工序的VOCs排放差异较大,给治理带来困难。

3 结论

1)挥发性有机物在烧结过程中持续释放,点火结束后,烧结过程挥发性有机物排放浓度在减少后趋于稳定。随着烧结过程持续进行,挥发性有机物排放浓度逐渐增高。当进行到烧结过程的后1/3段时,挥发性有机物排放浓度逐渐降低。

2)随水分增多,烧结过程挥发性有机物排放总质量先降低后升高。当水分质量分数为7.0%时,TVOCs 平均排放质量浓度和排放量最低,分别为161.9 mg/m3和525.0 g,同时,烧结低水操作更有利于减少NMHC排放。随固体燃料质量分数增大,烧结过程挥发性有机物释放总量显著增加,说明燃料是烧结过程挥发性有机物释放的主要来源。

3)燃料种类对烧结过程挥发性有机物释放影响较显著,使用煤粉作为固体燃料,挥发性有机物排放总质量明显高于焦粉及TVOCs和MHC的排放总质量,且与固体燃料的挥发分呈正相关。