旋转导向工具研究现状及发展趋势*

冯 定 王 鹏 张 红 施 雷 洪腾蛟 苗恩铭 涂忆柳

(1.长江大学机械工程学院 2.湖北省油气钻完井工具工程技术研究中心 3.重庆理工大学机械工程学院)

0 引 言

旋转导向技术是目前国内外石油钻井领域先进的井眼轨迹控制技术,该技术可以使钻具在旋转钻井的过程中按照预设井眼轨道实施钻进。旋转导向工具作为实施该技术的重要装备,它集成了井下恶劣环境下的机、电、液一体化前沿技术,体现了当今世界井下导向工具发展的最高水平。该工具的相关技术长期被国际大型跨国油服公司所垄断。近几年,虽然国内在该技术的许多领域已有突破性进展,但与国外技术尤其在新的旋转导向工具技术方面相比,仍有较大差距。针对此问题,笔者对当前旋转导向工具技术的国内外发展现状进行了梳理,并在此基础上给出了旋转导向工具未来的发展方向,以期为我国井眼轨迹控制技术及相关工具的发展提供一些新的参考和思路。

1 国外旋转导向工具发展现状

目前,旋转导向钻井工具技术较为成熟、应用效果较好的主要有Schlumberger、Halliburton和Weatherford等国外公司的产品。按其工作原理可划分为推靠式、指向式和复合式导向工具[1],根据工具外壳能否旋转可分为动态式(全旋转式)和静态式。

1.1 推靠式旋转导向工具

2018年,Weatherford公司推出了一种新的全旋转推靠式工具Magnus[2],如图1所示。

1—钻头;2—推靠垫块;3—无刷直流电机;4—近钻头井斜角、伽马传感器;5—稳定器。

该工具通过控制3个独立的无刷直流电机带动内部旋转阀旋转,通过旋转阀可以打开或关闭钻井液进入活塞腔室的通道。通过控制电机调整完全打开和完全关闭的时间比例,使阀体腔室的压力值在旋转阀完全打开状态下实现100%的调节。活塞在内侧腔室与外侧环空压差的作用下,以一定的推力推动垫块支撑井壁,在3个连续变化的推靠力作用下推动井壁实现对井眼轨迹的控制。Magnus工具导向机构如图2所示。通过传感器高速连续测量和控制器的计算,当工具外壳旋转速度高达300 r/min时,工具中3个电机仍可以独立控制阀门,使阀门位置维持在非常小的误差带,进而保持工具面。

图2 Magnus工具导向机构

2018年,Halliburton公司推出了一种智能旋转导向工具iCruiseTM(见图3),该工具机械转速可达到 400 r/min,造斜能力高达 18°。该工具拥有先进的传感器,算法精密,并配备高速处理器,可实现精确的导向控制和复杂的井下计算。

1—控制单元;2—两位三通电磁阀;3—活塞。

该工具外侧有3个活塞,每个活塞对应一个两位三通电磁阀,起到切换工具内部钻井液分流的作用,工作原理如图3b所示。当需要造斜时,电磁阀将工具内部钻井液与活塞内侧高压流体贯通,此时活塞外侧是较低压力的环空流体,在内外压力差作用下推动活塞动作,使钻头产生导向力;当不需要工具造斜时,电磁阀关闭工具内钻井液与活塞内侧流体通道,此时,活塞内侧与环空液体连通,活塞的内外不存在压差,不对钻头产生导向力[3]。

2019年,Schlumberger公司推出了一种近钻头导向系统NeoSteer At-Bit Steerable System(ABSS)。该工具仍采用全旋转动态推靠式导向机理,但和以往的推靠式(间接推靠原理)不同,它直接作用在钻头处,是一种直接推靠式工具。在工具内外侧钻井液压差的作用下,推动活塞支撑井壁,改变钻头姿态进行导向。液压系统密封结构采用金属液压密封件以减少冲蚀。目前,近钻头推靠式工具有两种结构:一种是导向机构与钻头分离式NeoSteer CLx ABSS,另一种是导向机构与钻头一体式NeoSteer CL ABSS,如图4所示。

图4 NeoSteer近钻头导向系统

1.2 指向式旋转导向工具

2015年Weatherford公司推出的Revolution 16是一种静态指向式旋转导向工具,其执行机构安置在不旋转的外壳内,环向有12列活塞,如图5所示。工具通过液压系统控制柱塞泵,将高压液体泵入执行机构对应的几列活塞,该列柱塞在压力的作用下伸出,顶在工具不旋转的外壳上;此时,另一部分处于低压的活塞,在推靠工具壳体的反作用力下,其内的弹簧压缩,使得心轴处于偏心状态,在靠近钻头处稳定器支点的作用下,钻头被偏转,从而实现钻头沿某一方向的导向钻进。

图5 Revolution 16工具导向执行机构

1.3 复合式旋转导向工具

2011年,斯伦贝谢公司推出的PowerDrive Archer,是具有高造斜能力的旋转导向工具,其导向机构含4个推靠垫块,在推靠垫块的推动下,导向扶正套以万向节为支点旋转,使钻头产生偏转效果,工作原理如图6所示。推靠垫块运动部分结构和控制继承了原有动态推靠式工具PowerDrive X6的所有结构(含稳定平台)[4]和整个控制系统[5],因此采用的仍是其传统的调制式推靠控制方法;而导向扶正套带动钻头偏转部分继承了PowerDrive Xceed动态指向式工具的原理[6]。基于此,该公司将其定义为复合式旋转导向工具。由于推靠垫块不是作用在井壁上,而是作用在工具导向扶正套内壁上,使工具可以适用于软硬地层,在全程旋转钻进中,可以产生较好的井壁质量;同时,由于不再偏置心轴,具有较大的造斜能力,可在全旋转状态下实现每30 m井段造斜18°的高造斜率安全钻进[7-8]。该工具的导向机构是传统式的推靠式机构,但最终效果与指向式工作原理产生的效果一致。因此,从严格意义上来说,该工具是一种新型执行机构的指向式旋转导向工具。

1—导向扶正套;2—推靠垫块;3—万向节;4—钻头。

2015年,Nabors公司推出了一种复合式旋转导向工具OrientXpress,其导向机构是一个由双电机驱动的近钻头非旋转稳定器,总长约3.5 m,设计的造斜率为每30 m井段造斜15°。该工具有一段不旋转的外壳,外壳外有一近钻头非旋转稳定器,外壳内配备有不相邻的两个偏心套筒,它们分别有一个电机通过齿轮传动驱动旋转,以调节心轴的偏心程度,实现对钻头偏移量的连续控制。两个套筒的偏心量完全相同,因此当它们彼此相对定位时,对钻头的偏移量和侧向力贡献为0。在电机旋转过程中,当一个套筒相对于另一个套筒旋转时,钻头就会偏移,钻头工具面和偏移量可以连续变化,从而平滑地控制钻具方向和造斜率[9]。其导向原理如图7所示。从图7可以看出,工具导向机构没有外部运动部件(例如活塞或垫块),而是采用工具内部推力使钻头产生偏移量。该工具导向机构是传统指向式工具的执行机构(双偏心环机构),但最终效果与推靠式原理工具一致,因此从严格意义上讲,该工具为一种新型执行机构的推靠式旋转导向工具。

1—偏心套筒;2—心轴;3—钻头;4—非旋转稳定器;5—电机。

2017年,韩国J.H.KIM等[10]结合指向式和推靠式两种旋转导向工具的导向原理,提出了一种复合式旋转导向工具,并设计出了原理样机,完成了地面水泥靶模拟钻井试验,工具的造斜率可以达到每30 m井段造斜32°。该工具具有3个外置垫块,垫块根据需要可以推靠井壁或偏置心轴,其导向原理如图8a所示。

1—垫块;2—钻头;3—万向节;4—滑杆;5—柱塞;6—轴承;7—垫块;8—斜面导轨;9—柱塞杆。

工具的心轴被两个万向节分成3段,使得心轴具有较大的偏置位移能力。工具外壳上有3个垫块,每个垫块都配有一个液压缸,液压缸的活塞杆在液压的作用下产生与心轴平行方向的运动,在活塞杆非液力端安装有轴承,轴承在斜面导轨上运动,将活塞的平行运动转换为垫块的垂直运动。通过调配进入液压缸的钻井液压力,可以实现垫块的垂直方向运动。当垫块垂直方向上伸出时,可以推靠井壁,符合推靠式导向原理;当垫块在垂直方向上回缩时,可以偏置心轴,符合指向式导向原理。工具在两种导向机理共同配合作用下,可以获得较大的造斜率。

2 国内旋转导向工具发展现状

近年来,国内也在积极进行井眼轨迹控制工具即旋转导向技术的研究工作,并在理论研究和原理样机方面取得了较多的研究成果,但距离工业规模化应用还有一定距离。

2.1 推靠式旋转导向工具

目前,国内的动态推靠式旋转导向工具主要以调制式旋转导向工具为主,西安石油大学与中石化胜利钻井工艺研究院合作,研发了调制式旋转导向钻井工具MRST[11]。整个工具配备了以钻井液为液压介质的液压系统,工具内有上、下涡轮发电机驱动的稳定平台。该平台在下部电机的电气参数调控作用下,可以在高速旋转工具外壳内独立旋转,调节液压盘阀钻井液分流系统的上盘阀位置,对钻井液分流,在工具内外压差作用下推动翼肋伸缩产生偏置。工具原理结构如图9所示。

1—上轴承保护器;2—测控稳定平台;3—下轴承保护器;4—液压盘阀分流系统;5—偏置单元;6—钻井液过滤装置;7—下涡轮发电机;8—上涡轮发电机。

国内典型的静态推靠式旋转导向工具主要由驱动轴、不旋转外套、导向机构和密封系统等构成,其中导向机构由可独立伸出或缩回的翼肋和液压缸组成,翼肋在液压缸的作用下产生推靠力。国内企业或研究单位在该类工具的研发中投入较多,如:中海油研发出了自主的静态推靠式旋转导向钻井系统Welleader,能够实现井斜自动闭环控制,导向力可以实现32级强度和240级方向控制,最大转速180 r/min,工具耐温达150 ℃。该工具已在渤海湾完成了试验工作,具备了海上作业的能力,实钻造斜率约每30 m井段造斜6.5°,但是仍处于初步应用阶段[12]。中国石油天然气集团公司大庆钻探钻井工程技术研究院成功试制出静态推靠式旋转导向系统样机(DQXZ-01型)[13-14],并在5口水平井开展了钻进试验。中国石化胜利钻井院研制出了静态推靠式旋转导向工具样机(SINOMACS ATS I型),并于2019年在胜利油田现场试验成功,造斜率达到每30 m井段造斜4.2°[15]。2019年以来,中国石油集团川庆钻探公司、航天科工及中国石油大学(华东)共同研制的静态推靠式旋转导向工具(CG-STEER)[16]已完成4口页岩气水平井的造斜段和水平段钻井作业,累计进尺7 758 m,创下了国产旋转导向系统最大造斜率每30 m井段造斜11.2°,单趟钻最长寿命297 h,进尺1 090 m等多项纪录。

2.2 指向式旋转导向工具

从2007年开始,长江大学科研团队在中海油的支持下,开始进行全自主知识产权的静态指向式旋转导向的基础研究和导向工具的研发,开展了指向式旋转导向工具主轴造斜性能、组合轴承力学与寿命和导向参数下传与解码的理论研究。根据导向工具的结构,将导向工具主轴简化为超静定梁,建立了主轴在弯曲状态下的静力学模型,构建了工具外壳变形、主轴偏心与挠度和钻头偏转角的关系模型,建立了偏心机构作用力与偏心距、外壳载荷、上下端轴承间距等因素的关联关系,得出了旋转导向工具的导向力、偏转角和临界钻压等关键参数值[17],从而较准确地预测了导向工具的实际造斜率[18];通过对旋转导向工具组合轴承工作原理的系统分析,结合具体导向工具偏转角与主轴偏心距之间的关联关系,建立了组合轴承超静定静力学平衡方程,运用概率乘积定理的组合轴承L-P疲劳寿命经验模型,充分考虑工具在井下工作时的热力耦合影响和实际工况的I-H疲劳寿命计算方法,得出了可用于各类导向工具的组合轴承疲劳寿命评估模型[19];采用钻井液脉冲通信的“泄流式”模型[20],对钻井导向参数下传信号的设计、编码、滤波和解码进行了深入、系统的研究。

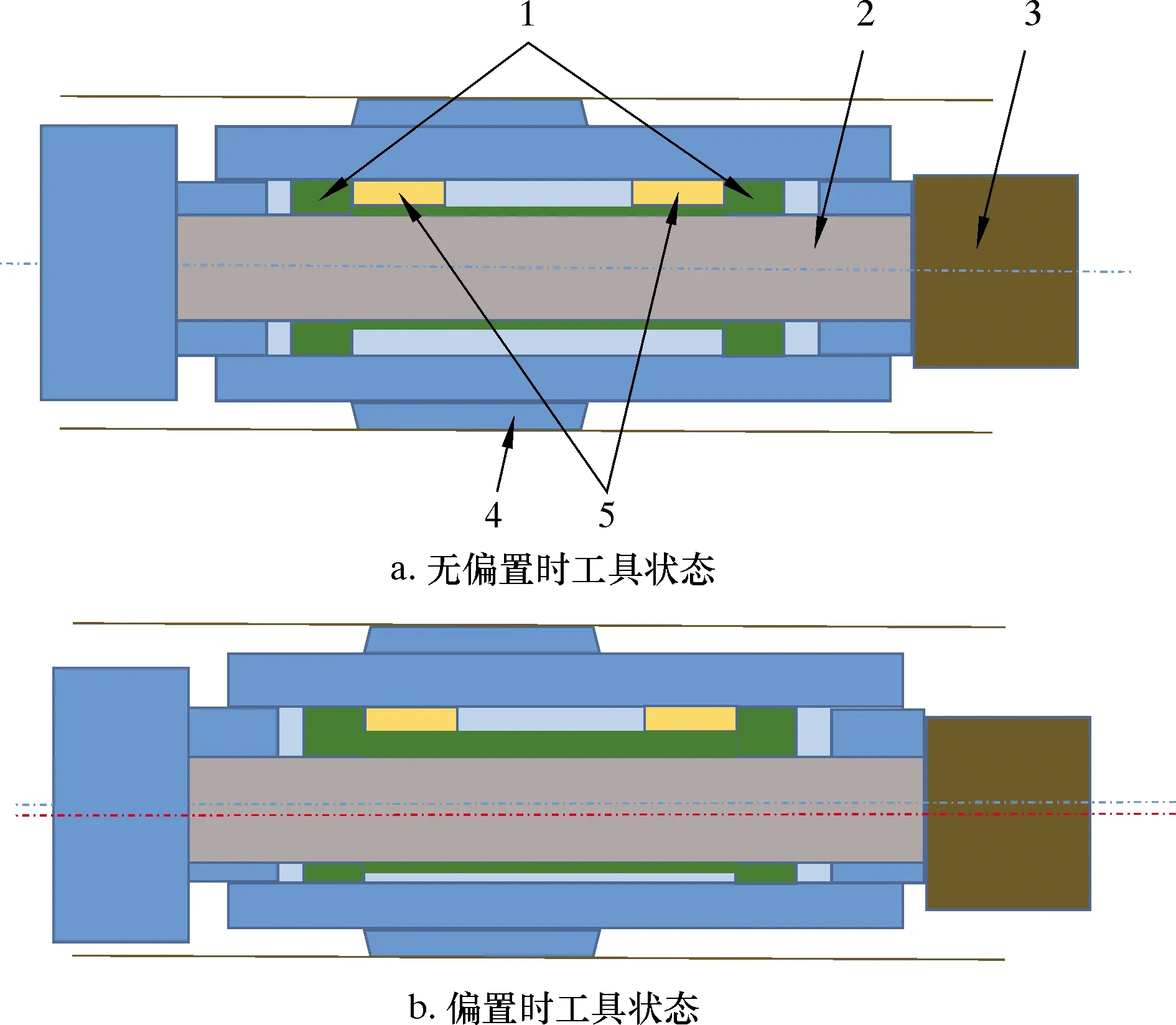

目前,该团队已研制出了二代指向式旋转导向工具样机,该工具以钻杆驱动为动力,通过不旋转外壳与主轴之间的偏置机构使旋转主轴产生小角度弯曲,从而使钻头与井眼轴线之间形成夹角,实现指向式旋转导向钻进。该工具主要由控制短节、电磁离合器、减速机构、偏心机构及组合轴承等部分组成。控制短节由电池短节和测控电子系统等构成。电池短节提供井下电源。测控电子系统包括控制电路、测量工具面角和井斜角的检测仪器、小闭环通信、下传信号接收器及其电路,以及测量方位和倾角的传感器等,如图10所示。该工具的设计造斜率为每30 m井段造斜8°,通过全尺寸旋转导向测试台架的水泥靶实钻试验,测试出的实际造斜率为每30 m井段造斜8.56°,可实现钻头与井眼轴线之间夹角的无级调节。

图10 静态指向式旋转导向工具

2009年,中国地质大学杜建生[21]针对指向式旋转导向工具的心轴力学展开了试验研究,并提出了一种新的双对顶滑块斜面导向机构,通过滑移斜面,将双对顶滑块水平运动转化为斜面块垂直运动,推动心轴产生偏置,并加工制造出了偏置导向单元样机[22],如图11所示。

图11 双对顶滑块斜面导向机构

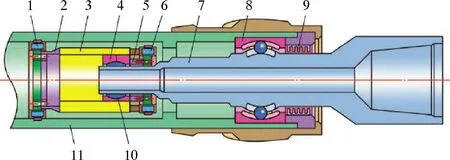

2016年,西安石油大学张光伟等[23-24]提出了一种双伺服电机驱动内、外偏心环的全旋转动态指向式旋转导向钻井工具,结构如图12所示。

1—外偏心环控制电机; 2—外偏心环法兰;3— 外偏心环;4—内偏心环; 5—内偏心环法兰; 6—内偏心环控制电机;7—导向轴;8—扭矩传递机构;9—密封装置;10—球座;11—旋转外套。

2.3 复合式旋转导向工具

2018年,文献[25]提出了一种复合式旋转导向钻井工具。该工具采用与调制推靠式旋转导向工具相同的稳定平台和液压分配单元,它的导向执行单元主要包括驱动轴、钻头轴、柱塞组件、调节环组件和万向节组件等。其中驱动轴与钻铤相连接,驱动轴与钻头轴通过万向节相连接。钻井液经过液压分配单元,在压差的作用下推动驱动轴上的柱塞,柱塞进一步推动钻头轴的导向套筒,使钻头轴绕着万向节偏转,从而达到导向钻进的目的,其结构如图13所示。

1—上盘阀控制轴;2—钻井液过滤网;3—盘阀座;4—上盘阀;5—下盘阀;6—调节环组件;7—摩擦环;8—柱塞组件;9—驱动轴;10—导向套筒;11—万向节组件;12—钻头轴;13—钻头接头。

3 旋转导向工具发展趋势

国内旋转导向工具技术基础相对薄弱,工具的研发速度与国外的工具发展相比有一定的滞后。从现有调研的国外新型旋转导向工具情况可以看出,与前些年以指向式工具为主的趋势不同,目前市场推出的新型工具主要集中在推靠式和新型的复合式旋转导向工具上。由于复合式旋转导向工具兼具指向式和推靠式旋转导向工具的优点,所以它将成为未来旋转导向工具的发展趋势。而工具心轴、轴承和工具智能化将是研发复合式旋转导向工具需要解决的主要问题,它们的发展将主要集中在以下几个方面:

(1)在主轴方面,由于主轴需要承受扭转、部分钻压、偏置力、高温和偏置力等载荷,为了提升钻头的偏转角,则需增大主轴的挠度变形。主轴在材料方面应该选择具有一定柔性且满足上述载荷的新材料,如钛合金材料;而在主轴的结构方面,也将从原来的单根轴结构逐渐变为分段轴结构,以满足复合式旋转导向工具的偏置需求,同时提高工具的造斜能力。

(2)在轴承方面,作为支承工具主轴的关键部件,轴承需承担减振和铰支的功能。目前国内外已经商业化并得到现场应用的轴承,主要采用推力调心滚子轴承与调心滚子轴承加垫圈的组合形式,但这种组合形式不能减少钻头钻进时振动的影响,同时调心滚子轴承的转速存在限制。因此,组合轴承结构仍需进一步改进,如使用滑动轴承部分替代原有组合轴承结构,或改变组合轴承润滑方式。此外,还可以采用新材料,如陶瓷材料和金刚石等,进一步提高轴承耐磨性能和抗变形能力,从而提升复合式旋转导向工具的整体性能。

(3)在工具智能化方面,现有的地质传感器、工具姿态传感器和工具状态传感器等可以为旋转导向工具提供丰富的感知信息,通过信息驱动技术将工具的物理运行状态和地层状态实时映射到工具和地质模型的数字孪生体上,将传统数字模型与人工智能技术有机结合,对数字模型进行实时迭代更新,实现井眼轨迹的预测和工具的导向决策功能。因此,将人工智能引入工具地质导向控制,实现工具和井下环境的数字孪生技术,通过虚实交互和耦合互联功能实现工具的智能控制将成为未来工具智能化发展的一个趋势。

4 结束语

由于旋转导向系统集机、电、液、测、控等多学科于一体,单凭一家很难在短时间内补齐这些短板,所以在很大程度上造成了国内旋转导向工具的研发周期长。国内旋转导向系统的研发需要向专业的科研单位借力,在地面监控系统、地面井下信号双向通信、井下高精度连续测量系统、井下智能导向控制系统以及机械本体导向机构设计等方面进行分工合作,整合全国优质资源,进一步优化并完善旋转导向系统的各个模块,不断增强其稳定性,提高其可靠性,尽早实现产品规模化应用,自主创新研究出属于我国特色的旋转导向系统,真正实现弯道超车。