近钻头冲击器对定向钻进中造斜率的影响规律*

张文平 王 恒 孙德兴 黄河淳 尹慧博 赵建军 崔晓杰

(1.中国石化石油工程技术研究院 2.页岩油气富集机理与有效开发国家重点实验室3.中国石化华东石油工程有限公司70871HD 钻井队 4.中国石化西南油气分公司石油工程技术研究院)

0 引 言

钻头和井下钻具在钻进过程中处于极为复杂的运动状态。井下传感器监测结果表明:下部钻具和钻头并不随地面顶驱和转盘的驱动而匀速转动,常呈现黏滑运动状态,尤其是在非均质性强、硬度高的深部地层,井下钻具最高转速可达到地面转速的3倍以上。这种黏滑会缩短PDC钻头的寿命、降低机械钻速,制约了钻进效率的提高,是一种需要减轻或抑制的有害振动[1-2]。

针对研磨性强难钻地层钻进时的黏滑现象,国外机构在2000年提出了扭力冲击提速的技术构想。其中以加拿大United Diamond 公司和Ulterra公司研制的TorkBuster扭力冲击器最具有代表性,这种扭力冲击器在国外现场应用中取得1~3倍的提速效果[3]。国内于2010年先开展扭力冲击器的结构研究和井下试验[4],后续又在扭力冲击器的基础上研制出了三维复合冲击工具。该工具在扭转周向冲击的基础上增加了轴向冲击,以增强钻头吃入硬地层的能力[5-7]。东北石油大学、中国石油大学(北京)、西南石油大学、中国石油大学(华东)和新疆大学等高等院校也一直在持续开展相关工具的破岩机理研究[8-10]。

扭力冲击器和三维复合冲击工具作为一类近钻头钻井提速工具已经在西南元坝、西北顺北油气田、塔里木油田和大庆油田等难钻地层钻井过程中进行了试验和应用[11-13]。但是目前该类工具在定向过程中对定向钻具组合的造斜能力影响规律还不清楚。为此,采用三点定圆法和等效梁柱法,分别计算定向钻具组合的理论造斜率和钻头侧向力,研究有、无近钻头冲击器两种工况下侧向力和造斜率的变化规律,以期进一步指导工具的结构改进和其在定向钻进过程中的应用。

1 近钻头冲击器作用机理

近钻头冲击器按照产生冲击的方向可以分为轴向冲击器、扭力冲击器和三维复合冲击器[14]。2000年以前以轴向冲击器研究和应用为主,形成了较为成熟的液动轴向冲击器,如美国Smith Tool 公司、Andergauge公司和Sperry公司均研制了各自具有代表性的轴向冲击产品,国内吉林大学研制的液动射流冲击器[15-16]也较为成功。2000年以后国内外研究和应用主要集中在扭力冲击器和三维复合冲击器上。

1.1 扭力冲击器

扭力冲击器依靠工具内部机构的周向往复来实现周向扭转冲击,以期达到减轻钻头黏滑的目的。扭力冲击器的应用不改变常规切削齿破岩机理,区别之处在于扭冲工具提供周向扭转冲击会使得切削齿与岩石介质保持良好接触,扭力传递趋势更加集中,使得岩石损伤破碎区域更大。常规黏滑状态下钻头扭矩变化速率快,呈现快上快下波状图,使用扭冲工具后钻头扭矩波动趋势变得缓和,有效减缓了黏滑效应对钻头造成的剧烈冲击,能够在一定程度上保护钻头而延长其寿命[17]。

1.2 三维复合冲击器

三维复合冲击器通过钻井液提供动力,在轴向和周向上均产生高频振动,其提速机理主要体现在3个方面:①钻头破岩。常规单向轴向冲击会增加切削齿前端岩石阻抗扭矩,导致钻头的磨损加剧。轴向冲击和扭转冲击复合作用时,能够增加对岩石的切削扭矩,促进岩石内部裂纹扩展,且形成一个较大的切削扭矩峰值,整体上提高了钻头破岩效率[8]。②钻柱振动控制。通过有序的横向、纵向和周向振动合理控制聚集在钻柱上的能量,扭转振动和周向振动在改变钻头破岩动力的同时,也在一定程度上减缓了钻柱的无规则振动,使得整个钻柱扭矩保持稳定和平衡[6]。③脉冲射流辅助破岩。钻井液驱动工具运转时,将经过钻头喷嘴的钻井液从连续射流调制成脉冲射流。脉冲射流不仅使井底压力呈周期性变化,改善了井底应力状态,而且提高了钻井液流速的峰值,有利于消除井底岩屑的压持效应,提高了钻头附近清岩效果[18]。

因近钻头冲击器与钻头直接连接,所以在定向过程中增加了钻头到螺杆结构弯角的距离,这会对定向钻具组合的造斜能力有一定影响。明确近钻头冲击器对定向钻进过程造斜率的影响规律有助于优选合适的钻具组合,充分发挥扭力冲击器和三维复合冲击器在钻井提速中的优势,提高定向钻进效率。

2 定向BHA造斜率和钻头侧向力计算模型

以二维井眼为例,方位角保持不变,设在定向过程中,底部钻具组合不发生屈曲,因此可采用纵横弯曲梁的叠加原理进行钻柱受力分析。分别将井眼曲率影响等效为均布载荷作用、结构弯角影响等效集中载荷作用、不同刚度钻具组合等效为不同均布载荷作用,梁柱的挠度和转角等均与均布载荷、集中载荷和弯矩呈线性关系。单弯单稳螺杆钻具组合如图1所示。图1中:l1为下稳定器中点至钻头底部距离,l2为下稳定器中点至弯点距离,l3为上稳定器中点至螺杆上部距离,l4为上切点至螺杆顶端距离,M0为钻头处弯矩,M1为下稳定器处弯矩,M2为上切点弯矩。

图1 单弯单稳螺杆钻具组合示意图

2.1 螺杆理论造斜率计算

基于三点定圆法,螺杆钻具的理论造斜能力计算公式为[19]:

Kr=K0+A(Dx-Ds)-B(Dj-Dx)

(1)

(2)

(3)

(4)

式中:α为结构弯角,Dx为下稳定器的直径,Ds为动力钻具上部稳定器的直径,Dj为井眼直径,Kr为单弯螺杆造斜工具在一定井眼直径下每30 m井段的造斜率,K0为井径等于下稳定器直径时工具每30 m造斜率,A为造斜率随上稳定器直径的减小而增大的系数,B为造斜率随井径的扩大而减小的系数。

2.2 BHA力学模型

根据图1,将上切点和下扶正器与井壁的接触点等效为两个支点,底部钻具按照不同梁柱组合建立三弯矩方程,以对比分析近钻头冲击器对造斜过程中BHA力学性能的影响规律。本文用纵横弯曲连续梁法建模求解[20-23]。

边界条件包括钻头处和上切点,其中在井眼曲率为K的井眼中上端弯矩为:

M2=EIK

(5)

上切点转角为:

(6)

在各项载荷作用下,各跨度两端转角绝对值相等,即有:

(7)

不同跨度处的三弯矩方程见式(8)和式(9)(其中n取值0,1):

(8)

(9)

式中:θ为切点处转角,下标数字为梁节点编号,上标L、R分别为梁节点左、右边处力学状态,q为等效梁的均布载荷,E为材料的弹性模量,I为载面的惯性矩,y为梁的挠度,δ为梁支点处转角初值。

联立方程即可求解。

结构弯角等效处理为:

(10)

(11)

式中:u为梁的稳定系数,Xu、Yu和Zu分别为梁受到轴向力影响的变形放大因子。

(12)

各跨度中点处挠度为:

(13)

式中:ei为第i稳定器与井眼间的径向间隙,P为跨梁的轴向力。

按照二跨度梁柱处理后,可得钻头处的侧向力:

(14)

式中:PB为钻头处钻压。

3 近钻头冲击器对BHA力学影响规律

为明确近钻头冲击器在定向过程中对BHA造斜率的影响规律,以ø215.9 mm定向井眼钻具组合(ø215.9 mm钻头+ø172.0 mm 1.5°螺杆+扶正器+变扣接头(431×410)+ø165.0 mm无磁加重钻杆)[24]为例进行分析,结果如图2~图7所示。钻头到下稳定器距离为1.04 m,下稳定器到结构弯角距离为0.7 m,下稳定器外径为212.0 mm。

3.1 近钻头冲击器对螺杆理论造斜率的影响

基于三点定圆法,对安装近钻头冲击器的底部钻具组合造斜率进行分析。近钻头冲击器长度0.6~1.0 m,在分析近钻头冲击器对BHA造斜率的影响时累计至l1中。

3.1.1 下稳定器位置的影响

近钻头冲击器长度设定为0.8 m,上稳定器到结构弯角距离为6.75 m,上稳定器外径为210.0 mm。分别改变下稳定器到钻头和结构弯角的距离,对比有、无近钻头冲击器钻具组合对螺杆造斜率的影响。从图2a可以看出:下稳定器至钻头距离在0.3~2.5 m范围内变化时,常规螺杆造斜率先迅速增加后缓慢下降,添加近钻头冲击器后造斜率随着距钻头距离的增加而线性下降;距离为0.4 m时,二者造斜率大致相等。考虑到钻头和稳定器自身长度,一般下稳定器距钻头距离大于0.4 m,因此随着钻头至下稳定器距离的增加,安装近钻头冲击器的钻具组合的造斜率要小于常规钻具组合造斜率,且均随着下稳定器到钻头距离的增大而降低,常规钻具组合造斜率下降速率较慢。

从图2b可以看出,随着下稳定器到弯角距离的增大,造斜率直线下降,弯角至下稳定器距离相同时,带近钻头冲击器钻具组合的造斜率始终小于常规钻具组合的造斜率。

图2 下稳定器位置对造斜率的影响

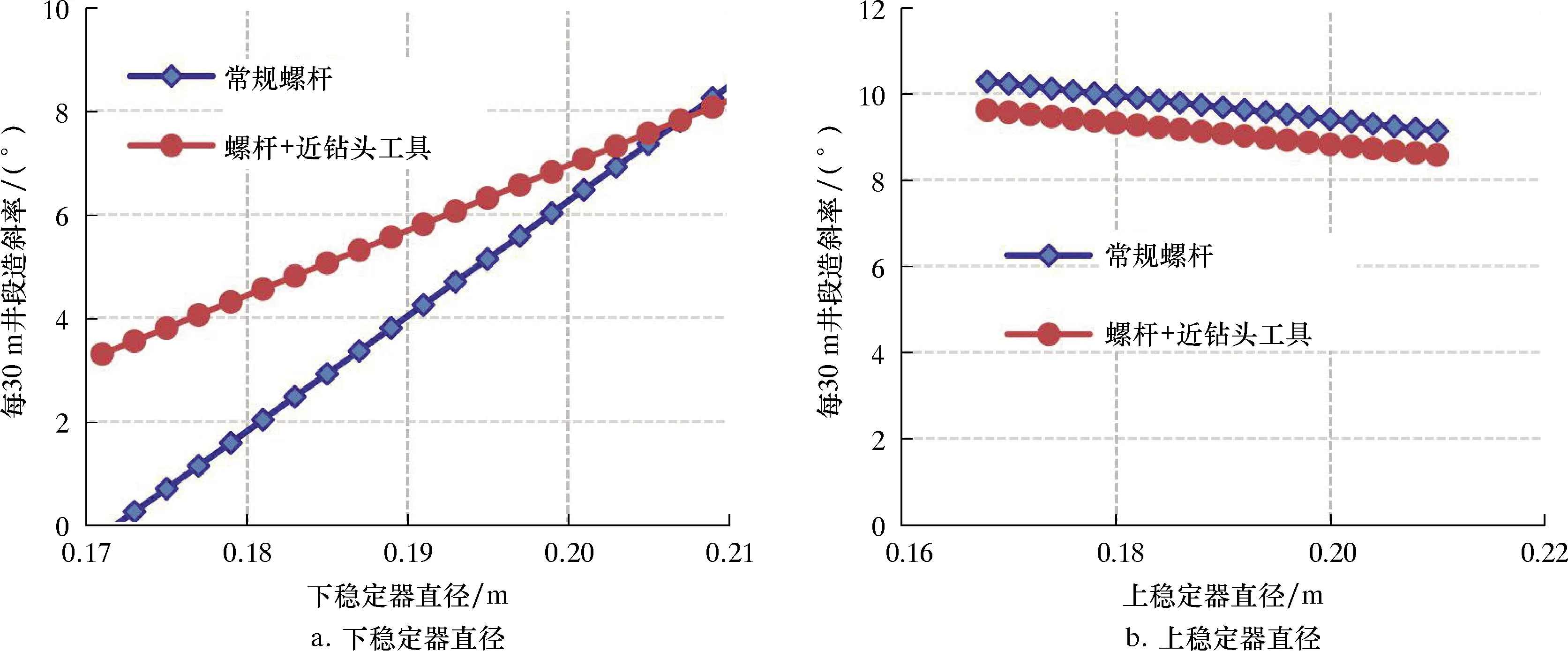

3.1.2 上、下稳定器外径的影响

从图3a可见,随着下稳定直径的增加,造斜率呈线性增加,常规定向BHA造斜率增加速率大于使用近钻头冲击器时的造斜率;下稳定器直径越接近井眼尺寸,二者理论造斜率越小。从图3b可见,造斜率均随着上稳定器直径的增加而缓慢降低,且同等条件下常规定向BHA造斜率始终大于添加近钻头冲击器时的造斜率。

图3 上、下稳定器外径对造斜率的影响

3.1.3 结构弯角和井眼扩大率的影响

结构弯角是分析螺杆造斜率的核心参数。从图4a可见,随着结构弯角的增加,造斜率呈线性增加,结构弯角越小,近钻头冲击器对定向BHA造斜率的影响越小。定向过程中使用近钻头冲击器时,会在一定程度上降低原BHA造斜率。从图4b可见:随着井径扩大率的增加,稳定器与井眼间隙增加,造斜率均下降;常规BHA造斜率下降速率大于添加近钻头冲击器后的BHA,井径扩大率约3%时二者重合,大于3%后常规BHA造斜率大于添加近钻头冲击器后的BHA。

图4 结构弯角和井径扩大率对造斜率的影响

3.2 近钻头冲击器对钻头侧向力的影响

定向钻进过程中钻头侧向力是影响井眼轨迹的一个重要因素,侧向力大小表征了钻具组合造斜或纠斜能力。基于定向BHA力学模型,分析了工具长度、螺杆弯角、钻压、下稳定器至钻头距离等因素对钻头侧向力的影响规律。设定向过程中钻压80 kN、工具长0.8 m、螺杆结构弯角1.25°、井斜30°、每30 m井段曲率6°,稳定器距结构弯角距离0.7 m。

3.2.1 稳定器位置和结构弯角

稳定器至弯角距离变化范围为0.1~0.9 m,其对钻头侧向力的影响规律如图5a所示。在本文设定范围内稳定器至弯角距离对钻头侧向力的影响较小,稳定器至弯角距离从0.1 m增加到0.9 m时,钻头侧向力约降低了1 kN。但是安装近钻头冲击器后,其钻头侧向力约为原BHA组合侧向力的50%。由此可见,近钻头冲击器对钻头侧向力的影响较大。

螺杆结构弯角对钻头侧向力的影响规律如图5b所示。设螺杆结构弯角变化范围为0°~3°,当弯角约为0.3°时两条曲线相交,此时两种钻具组合的造斜率相等。当螺杆结构弯角大于0.3°时,钻头侧向力随着结构弯角的增加而增加,常规钻具组合侧向力的增加速率大于近钻头冲击器组合的增加速率。

图5 稳定器至弯点距离和弯角对钻头侧向力的影响

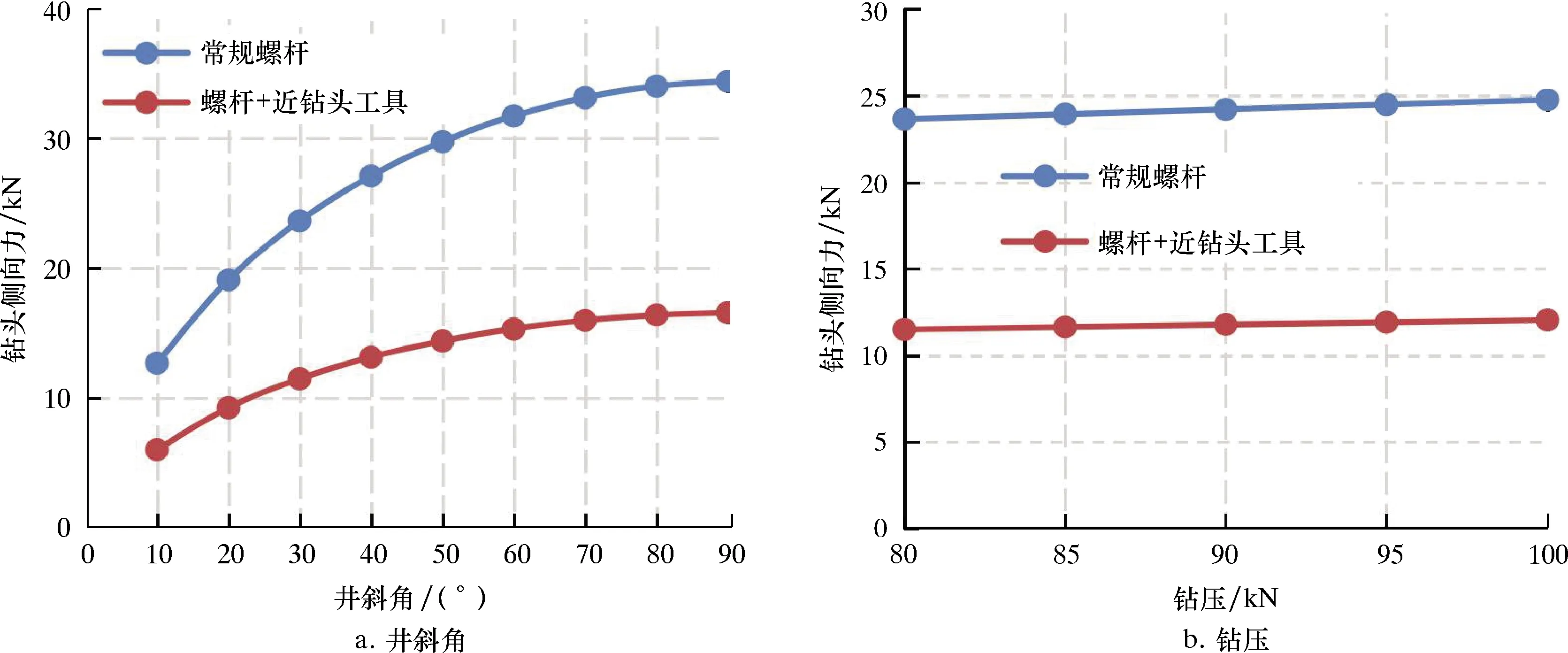

3.2.2 井斜角和钻压

设井斜角变化范围为10°~90°,其与钻头侧向力的关系如图6a所示。从图6a可见,钻头侧向力随着井斜角的增加而增大,增大速率逐渐变缓慢,两种钻具组合钻头侧向力的差值也随着井斜角的增加而逐渐变大。常规螺杆钻具组合钻头侧向力大于螺杆与近钻头冲击器组合。图6b为钻压对钻头侧向力的影响。从图6b可以看出,钻压对钻头侧向力的影响较小,随着钻压从80 kN增加到100 kN,钻头侧向力增加较缓慢。螺杆与近钻头组合钻头侧向力约为常规螺杆BHA钻头侧向力的2倍。

图6 井斜角和钻压对钻头侧向力的影响

3.2.3 近钻头冲击器长度

钻头侧向力与近钻头冲击器长度的关系如图7所示。从图7可以看出,当工具长度在0.13~1.53 m范围内变化时,钻头侧向力逐渐下降。近钻头冲击器长度增加1 m,钻头侧向力降低约50%。

图7 近钻头冲击器长度与钻头侧向力的关系

综合上述分析,安装近钻头冲击器对常规螺杆定向过程中钻头侧向力的影响较大。针对在ø215.9 mm井眼中常用1.25°和1.50°的单弯螺杆钻具组合,安装近钻头冲击器后其钻头侧向力约降低50%,且随着螺杆弯角和井斜角的增加,近钻头冲击器对定向BHA钻头侧向力的影响逐渐变大。在保障工具功能的前提下,尽量缩短工具长度有利于减小工具对螺杆造斜率的影响。

4 现场应用

临N-斜X井是一口二开制斜井,设计垂深2 570 m,井底闭合距638.81 m,井底闭合方位132.86°,造斜点1 650.86 m,最大井斜角39.21°。甲方要求严格控制井身轨迹,要求中靶之后稳斜钻进,靶半径控制在10 m以内。

一开扫塞作业开始时下入复合冲击器,钻进至2 339 m起出。该段所用钻具组合为:ø215.9 mm钻头+复合冲击器+ø171.5 mm 1.25°单弯动力钻具+止回阀+ø158.8 mm无磁钻铤1根+MWD+ø158.8 mm钻铤2根+ø127.0 mm加重钻杆15根+ø127.0 mm钻杆,实钻井斜角随井深变化与设计如图8所示。

图8 井斜角随井深的变化规律

按照设计井身结构,钻至1 912.26 m时井斜角39.21°,但实钻过程中造斜段效果不佳,钻至1 912.31 m时井斜角约为34.15°。后续为保证中靶在2 339 m起出近钻头冲击器,更换1.5°螺杆继续造斜,完钻井斜角为41.32°。现场定向过程中造斜能力不足,工具应用井段未能达到预期,这与理论分析很接近。由于近钻头冲击器的安装,增加了下稳定器至钻头的距离,从而降低了钻具组合的造斜能力。该现场应用实例也证实了上述理论模型和分析的正确性,因此在现场定向钻进过程中使用近钻头冲击器需要提前考虑其对造斜率的影响,可增加螺杆的结构弯角以确保足够的造斜能力。

5 结 论

(1)近钻头冲击器的使用会造成下部稳定器与钻头的距离增加,降低了常规定向BHA的理论造斜率和钻头侧向力,本文的计算模型可为其提供一种可行的分析方法。

(2)定向BHA的钻头侧向力随着井斜角和螺杆弯角的增加而增大,使用近钻头冲击器对其造斜能力的影响很大。

(3)现场应用实例验证了模型和分析的正确性,在现场定向钻进过程中使用近钻头冲击器要考虑其对造斜率的影响,可提前增加螺杆的结构弯角以确保足够的造斜能力。