液晶角落Bubble原因分析与改善

李澎轩,侯德智,王文宇

(京东方 南京中电熊猫平板显示科技有限公司,江苏 南京 210046)

0 引言

在TFT-LCD制造工艺内,角落Bubble(气泡)不良普遍存在,具体体现为成盒后Panel内部四角位置出现微小的液晶扩散气泡。笔者在生产过程中遇到一款23.8 Inch产品的角落Bubble异常,并成立了改善小组进行不良改善。最终将角落Bubble Inline发生率由50%降低至0%。本文对角落Bubble的形成原因和影响因素进行分析,并对验证过程进行阐述。

1 原理

显微镜下对气泡区域进行按压,气泡可以移动,热风枪加热不良位置,气泡增大,测试结果如图2所示。实验结果表明该气泡为显示屏内部气体产生气泡[1]。盒内液晶扩散不均导致了角落Bubble,此现象可以在Panel成盒后对Panel出现Bubble位置进行按压确认,经过Panel面板表面的按压,可以观察到液晶从Panel中心位置向角落Bubble位置进行扩散,可以观察到液晶的流动。故角落Bubble的根本原因是盒内液晶扩散不均问题:盒内液晶无法及时扩散到Panel的四角部位,该部位由于缺少液晶导致出现点状角落Bubble,此类Bubble大小一般为1~3mm,最大不超过5mm。

图2 角落Bubble静置前后对比

通常大尺寸ODF产品容易出现重力Mura和气泡不良;而小尺寸ODF产品虽然没有重力Mura,但更容易出现漏液晶(LC Leak)和低温气泡(Cold Bubble)。一般而言, 液晶量多容易发生LC Leak,液晶量少则容易发生Cold Bubble[2]。业内目前主流的液晶注入面板方式分为Drop(滴下)式和喷墨式,笔者所在工厂使用Drop式液晶滴下,即在面板贴合之前,在CF或者TFT基板上适用高精度针头,采用滴下方式,将液晶引入面板内,并在滴下完成后将CF和TFT基板进行贴合。

液晶是介于液态和结晶态之间的软物质。液晶在-50℃的低温时呈现白色塑料状的晶体状态;随着温度的上升,逐渐变软,呈透明油脂状的黏性流体状态;常温时黏度变得更小,呈白糖水状态。温度到达熔点,液晶就会融化成液体;如果继续上升,液晶就变成了透明的液体。变成透明时的温度叫做液晶的清亮点。由于实际生产中无低温状态,所以不用讨论低温情况。现将液晶在平行板间的扩散分为常温和高温下的平行板间扩散。常温状态为液晶在对盒设备内的扩散过程。

笔者通过业内调查发现,采用喷墨式液晶注入设备的工厂,均无角落Bubble不良,原因为喷墨式设备将液晶均匀的喷涂在面板上,即液晶从接触面板开始即处于扩散完成的状态,故喷墨式设备在液晶扩散Bubble上有着先天的优势,这是由设备原理决定的。故本文主要探讨采用Drop(滴下式)设备的角落Bubble影响因素和改善方法。

2 实验验证

2.1 成盒后到面板点灯时间影响

TFT-LCD工艺常见的Bubble有空气Bubble和真空Bubble,空气Bubble内充满气体, 产生原因较多, 一般可以概括为以下几类:

(1)真空对盒时,V/A内真空度不够,V/A内残留空气被压入Cell内。(2)Sealant涂覆时发生断胶,空气从Sealant断裂处进入Cell内。(3)由于穿刺或Peel oあ造成空气进入Cell内。(4)Cutting切割时,刀轮可能对Sealant造成了损伤,气体沿着Seal损伤部分进入,形成Bubble。[3]

而本文中阐述的液晶扩散造成的角落Bubble根据产线生产经验,Inline检查机检出角落Bubble与面板成盒后时间有关。同一张出现角落Bubble的面板,放置一段时间后,Bubble会有一定程度的缩小,甚至某些微小的Bubble会直接消失。原理为液晶在盒内随着时间的增加自行扩散,当时间足够长时,液晶扩散完成,Bubble现象消失。

面板通电点灯的检出现象与Inline检查机检出的原理相同,成盒后的面板越晚点灯,液晶扩散越充分,故发生角落Bubble不良的概率越小。

液晶在常温下扩散遵从流体流动Washburn模型[4]:

其中:t为液晶在平行板间的流动时间,σ为表面张力系数,x为t时刻的流体位置,φ为接触角,μ为流体的黏滞系数,b为平行板间的距离。

换算之后可得到:

由Washburn模型可知,液晶分子的扩散程度由液晶在平行板间的流体位置χ来表述,χ越大说明液晶在平行板间的扩散距离越远、扩散程度越理想。而影响流体位置的因素有液晶在平行板间的流动时间、表面张力系数、接触角、流体的粘滞系数、板间距离等。其中,表面张力、接触角和粘滞系数均为液晶材料本身因素,很难通过变更工艺条件来改善。平行板间距离b为产品设计值,影响到液晶的响应时间和透过率等多种因素,不会轻易变更。流动时间t为改善液晶扩散的关键因素。

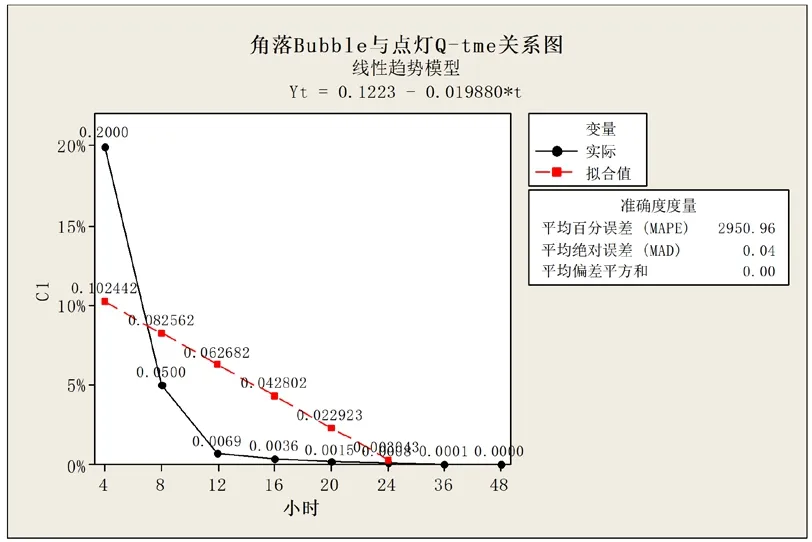

故而对面板成盒,到点灯检查的时间t1设计实验验证,两者的关系如下图1:

图1 角落Bubble发生率与点灯时间t1关系

可以发现,t1超过12h时,不良发生率已低于1%,超过24%,发生率已接近0%。故推荐选择成盒后基板管控24h再进行点灯作业。如部分产线产能要求较高,产出较快,也可适当延长成盒到点灯的Q-time,可以有效降低角落Bubble发生率。

2.2 液晶滴下距离的影响

选择管控面板成盒到点灯时间,可以显著减少角落Bubble的检出。实质上是让液晶在盒内扩散完全。改善小组考虑是否可以在滴下过程中将液晶滴下距离角落更近,加速液晶的扩散,达到减少角落气泡的发生。

描述液晶滴下形状主要分为以下3个参量:每两排液晶滴间的距离a、液晶滴到液晶屏短边的距离b和液晶滴到液晶屏长边的距离c。液晶扩散后,在平行板间呈椭圆形向四周扩散。影响液晶在边角处扩散的主要因素是距离L。

图3 液晶扩散到基板四角距离

故改善团队在23.8 Inch该款产品,固定其它工艺参数不变,对角落滴下距离b、c进行变更测试,测试条件和结果如表1:

表1 液晶到四角距离验证结果

角落滴下距离缩减5~10mm后,角落Bubble发生率无显著降低,且改善团队在进一步测试距四角滴下距离时,发现由于液晶在框胶预固化之前过早接触框胶,导致出现框胶穿刺现象。故在成盒工艺中,无法进一步降低四角液晶滴下距离。

2.3 贴合设备真空保持时间的影响

液晶在基板表面的扩散受时间影响,成盒工艺中,真空贴合设备内是真空状态,对液晶的扩散更加有利。故改善团队提出让贴合前基板在真空贴合装置内进行真空保持:将液晶滴下在TFT基板上,在CF和TFT基板进行贴合前进行真空保持,使得液晶在TFT面板上进行较长时间的扩散。设计真空保持时间t2实验结果如表2。

表2 真空保持时间t2验证结果

可以发现,控制真空保持时间t2单变量进行测试时,角落Bubble检出率持续下降,当真空保持时间加长到120S时,角落Bubble发生率已经降低到0.5%,但在测试过程中发现:当真空保持时间超过90S时,基板出现周边Mura不良,原理为在真空保持设备内由于腔室内持续抽真空,靠近分子泵排气口位置的液晶分子持续被抽走,液晶内分子含量降低,导致面板该区域产生周边Mura。故

增加真空贴合设备的真空保持时间,对角落Bubble不良有所改善,但由于会产生其他不良,故无法直接采用。

2.4 液晶滴下单滴重量的影响

液晶单滴量和液晶滴下数的关系如下:

盒内液晶量=液晶单滴量*X方向液晶滴下数*Y方向液晶滴下数

在保持盒内液晶滴下量不变的前提下,对液晶滴下数进行单变量测试,测试液晶单滴量对角落Bubble是否有影响。测试结果见表3:

表3 液晶单滴重量验证结果

经过试验测试可以发现,通过增加液晶滴下数,令液晶单滴量降低,对角落Bubble发生率有改善,但在工厂的实际生产中,受限于Drop 式液晶滴下设备的Tacttime,液晶滴数无法大幅下降,可以通过平衡Tact-time和角落Bubble发生率,综合选取较优条件。

另液晶单滴重量降低,对角落Bubble的影响虽然较为明显,但无法达到发生率0%的最终目标。

2.5 角落追加液晶滴下

角落Bubble的产生原因是由于液晶在角落扩散较为困难,故考虑在角落追加额外的液晶滴下来对该异常进行Cover。

对现场已有的生产条件上进行追加四角滴下测试(液晶滴数在四角各增加1滴),液晶单滴量略微降低约0.1mg,追加四角滴下后,角落Bubble发生率由此前的50%降低至0%,并未产生其他不良。

图4 液晶四角滴下示意图

同时,液晶滴下设备的Tact-time 增加了30%。增加四角滴下是业内应对角落Bubble不良的最常见方法,但部分产品由于Tact-time限制,不适用四角滴下模式。

2.6 Cell Gap(盒厚)对角落Bubble的影响

经测试,发现在相同的生产工艺下,低盒厚的产品角落Bubble发生率更低,部分低盒厚产品角落Bubble发生率为0%。

表4 盒厚和角落Bubble检出率的关系

Cell Gap对角落Bubble的影响分析可能为:(1)盒厚较低的产品在真空贴合时由于液晶受CF和TFT基板挤压面积更大,故更加容易扩散到面板角落;(2)盒厚较低时,液晶因空间限制难以形成扩散气泡;(3)低盒厚产品由于盒内液晶量较低,液晶单滴重量也更低。

目前业内Monitor产品基本趋向快速响应时间,故设计盒厚会越来越低,在此基础上,也会使角落Bubble不良的降低,在产品设计面上可以参考。

3 结语

通过以上的实验测试,影响角落Bubble产生的因素共有以下几类:(1)面板成盒后到点灯的时间。时间越长,角落Bubble发生率越低,超过24h的发生率已经接近0%,故推荐在面板成盒后管控一定时间再进行点灯;(2)真空贴合设备真空保持时间,保持时间越长,角落Bubble发生率越低,超过120S的真空保持时间,角落Bubble发生率已达到0.5%,但由于真空贴合设备的排气位置对液晶有影响,测试中发生周边Mura不良;是否产生周边Mura不良与真空贴合设备结构相关,如果腔室内排气口位置距离液晶较远,影响会较为轻微。可以根据真空贴合设备的构造进行测试。并选取合适的真空保持时间;(3)液晶单滴重量。盒内液晶滴数越多,单滴重量越小,角落Bubble的发生率越低,但受限于设备Tact time和设备能力,Drop式的液晶滴下设备单滴量不能无限的降低。故无法通过单一的降低滴下量来改善角落Bubble,可以综合考虑以上因素,选取可以接受的较低的液晶单滴重量。这里也体现了喷墨式液晶涂覆设备不会产生角落Bubble的优势;(4)液晶四角滴下。在四角追加额外的液晶滴下,是改善角落Bubble的最佳方式,但对设备Tact time产生一定影响。设备Tact-time可接受的前提下,推荐使用此方式对角落Bubble不良进行改善;(5)盒厚的影响。盒厚越低,角落Bubble发生率越低,在已有的测试结果中,盒厚低于2.8μm时,即使不采用液晶四角滴下,也不会产生角落Bubble现象。但由于产品盒厚不可随意变更,改因素应当在产品设计时进行考虑。