模块化技术在设备室施工工艺优化中的应用研究

王仓平 金忠见

中国核工业二三建设有限公司 北京 100000

某项目安装工程设备室数量众多,设备室属密闭受限空间,净深高且内部构造复杂,设备众多,工艺管道布置密集,分层布置且小管居多,现场施工难度大,且工期十分紧张,另外土建、结构、设备和管道等各专业间存在交叉施工,如果仍采用传统的施工逻辑,根本无法满足工期和现场进度要求。因此,如何最大限度地提高管道预制比率和确保设备室内各层级管道合理安装,最大限度缩短现场安装工期,是设备室开工前亟需解决的技术重难点问题之一。

1 工程需解决的难点

本文利用BIM先进技术,对设备室内管道施工开展模块化技术研究,重点解决以下三大技术重难点问题:

(1)建立设备室内各物项全专业三维模型,检查分析设备室内管道与土建、管道与管道、管道与支架、管道与设备等碰撞干涉问题,提前发现问题,减少现场变更和安装阶段的返工工作,节约现场安装工期;

(2)为实现并行施工,把握“紧前”原则,能在车间预制完成的工作,尽量全部前移至车间内完成,利用BIM的三维设计功能开展管道模块划分,在综合考虑运输路径、吊装预留洞口、安装就位空间等诸多因素的前提下,通过对厂房空间及引入通道的立体分析,设计满足运输、安装的管道模块,实现尽可能多的现场焊接作业转移到车间,提高并行施工效率,减少现场工作量;

(3)利用BIM4D模拟技术对已在车间预制好的管道模块的吊运和安装过程进行全程模拟,验证方案的可行性,及时发现并消除施工风险隐患,降低安全管控风险,辅助优化施工方案,更加直观、全面地指导现场安装作业,保障整个施工过程一次性成功。

2 模块化技术应用与研究

2.1 模块划分方法和类型

首先,遵循模块划分的总原则,以某典型设备室为例,根据布置图和BIM模型进行综合分析;其次,除了考虑布置特点和空间情况外,需准确全面结合现场可实施性要求进行划分。基于上述两方面的考虑,最终确定典型设备室模块按Ⅰ型模块和Ⅱ型模块2种类型开展划分。

(1)Ⅰ型模块:将含有三通、异径管等管件的多张等轴图中,具有连接关系、空间位置集中的多个管段进行组合,形成多管段整体模块。该类型模块主要集中在设备室中下层之间,该空间易于模块现场就位,另将尽可能多的焊口转移到预制车间焊接,减少现场工作量,提高施工质量。

(2)Ⅱ型模块:结合现场施工安装顺序,为便于同批预制、同批整体运输,将集中布置、外形相似的多个预制管段进行打捆,构成Ⅱ型模块。另外考虑模板搭设作业面,尽量将模块在同一作业面,使高空作业平面化。

综上所述,某典型设备室共划分出Ⅰ型模块8个,Ⅱ型模块27个。

2.2 模块吊运安装模拟技术研究

利用BIM技术对Ⅰ型和Ⅱ型模块的吊运安装方案进行全过程模拟,相当于在工作站平台上进行“预吊装”,从而验证方案的可行性,提前发现并消除施工风险隐患,降低安全管控风险,辅助优化施工方案,更加直观、全面地指导现场安装作业,保障施工活动一次成功。

2.3 模块运输工装设计

模块工装采用SolidWorks软件进行三维设计,工装设计以“安全可靠、适应性强、成本低、质量轻”为目标,遵循方便现场拆卸、灵活组装的原则开展设计。

工装采用C型钢和“连接件+螺栓”方式进行设计,可实现单套工装与多个模块灵活搭配,可反复使用。其次,充分考虑现场实施的便捷性,Ⅰ型模块采用快拆管卡与工装固定,可实现半小时内完成不同形式工装的拆装。另外,针对Ⅱ型模块竖向吊装可能出现的“抽芯”滑落风险,工装下部设置专用底部托架,从而规避该风险。

2.4 模块及工装受力分析

采用ANSYS有限元开展模块重心计算、运输、吊装、工机具分析等工作,并依据规范及准则开展各工况下模块受力评估,确保模块及工装安全可靠。

(1)Ⅰ型模块及工装力学分析计算

模块施工工况主要分为运输、翻转和吊装工况。其中运输工况为模块平放于车斗在水平加速度作用下的运输工况;翻转工况为模块在水平放置情况下通过吊起吊耳位置使模块竖直翻转的工况;吊装工况为模块本体起吊直立后通过吊装进行高度抬升至安装位置的作业工况。

(2)Ⅱ型模块及工装力学分析计算

对Ⅱ型模块底托工装及管道本体在运输、翻转和吊装各工况的承载力进行力学分析,确保在施工过程中模块各部件不产生较大的应力,确保其功能性和完整性。

(3)受力分析结论

综上所述,针对Ⅰ型、Ⅱ型模块和吊运工装,通过对有限元应力输出结果处理,并参照规范对模块的整体结构强度进行评估。为模块吊具设计、运输工装设计、吊车选型提供支撑。结果显示:模块及运输工装应力水平较低,变形处于弹性范围,模块方案受力满足要求。

3 应用的实践情况和体会建议

以某典型设备室为例,通过应用模块化和BIM技术,提前发现碰撞问题261个,转移704道现场焊口到车间预制,减少22次运输吊装,减少29个焊接作业面等,经评估,节约安装工期86.4天,占一体化三级进度计划工期256天的33.8%,具体分析如下:

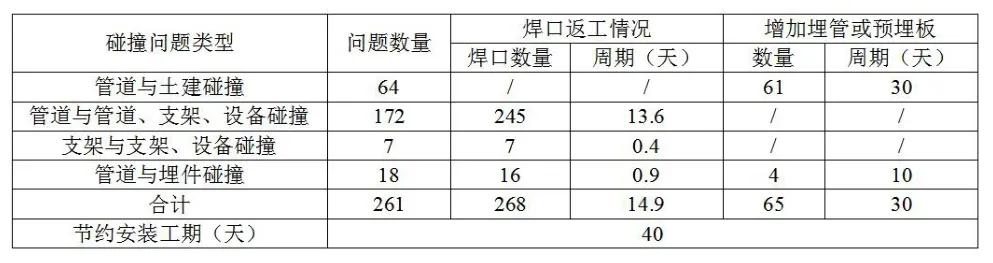

3.1 提前发现并处理碰撞问题节约安装工期分析

通过碰撞检查,共发现问题261个,通过提前发现并处理预计可节约安装工期40天,如表1。

表1 碰撞问题对工期的影响分析表

3.2 转移现场焊口到车间预制节约安装工期分析

应用模块化技术,完成Ⅰ型模块8个,Ⅱ型模块27个。其中,转移704道焊口到车间预制,预制工作比例达58.76%(含弯管加工),结合工程量分析得出:现场焊缝转移车间可节约安装工期38天。

表2 转移焊口对工期的影响分析表

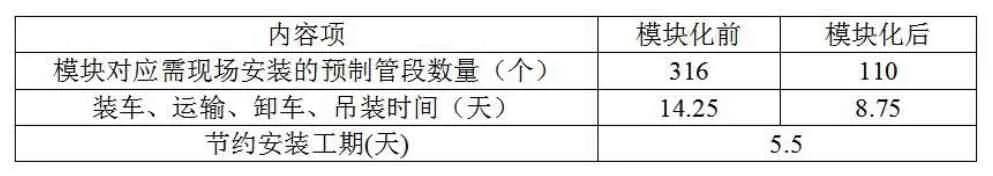

3.3 减少运输、吊装次数节约安装工期分析

应用模块化技术,以平均每天按2个小时运输时间计算,通过分析,在管道装车、运输、卸车、吊装等环节可节约工期5.5天。

表3 运输和吊装对工期的影响分析表

3.4 把焊口尽量集中,减少作业面节约安装工期分析

通过模块化及焊口优化,减少焊接作业面节约工期,把焊口尽量集中,减少作业面可节约安装工期2.9天。如表4所示。

表4 减少作业面对工期的影响分析表

3.5 安全质量提升

设备室属于密闭受限空间,现场施工空间狭小,施工任务量大,将管道安装58.76%的工作移至车间预制,改善了作业环境,减少了现场密闭作业时间,进一步确保安全生产。车间预制进行模块化生产,更易于控制焊口施工质量,尺寸的偏差控制,提升无损检测一次合格率,使得施工质量得到了提升。

3.6 可视化安全技术交底

利用BIM可视化技术和沉浸式VR虚拟现实技术开展3D仿真体验,让施工人员更加直观感受设备室内环境及物项安装情况,以第一视角获取物项重要属性信息和相关施工作业安全提示,提升人员培训和安全技术交底效果。

4 结论

通过对模块化技术在设备室施工工艺优化中的应用研究,重点解决了①管道与各物项干涉碰撞;②管道模块化预制;③管道模块吊运安装模拟分析等三大技术重难点问题,可实现车间与现场平行作业,最大限度地提高管道预制比率,确保设备室内各层级管道合理安装,达到缩短施工工期、降低质量安全风险、提升施工效率的目的。实践证明,管道模块化技术可较大幅度缩短设备室施工工期。与此同时,将该研究成果和经验进行固化,可为后续其它设备室施工以及类似工程应用提供技术参考,具有较大的推广和借鉴意义。