含地面充电桩的储能式有轨电车车地整体性容量配置

谢雨轩,白云驹,肖意军

(中国长江电力检修厂,湖北宜昌 443000)

近年来,随着我国城镇化进程的快速发展,多个城市的有轨电车项目也在大力推进中。传统的接触网式有轨电车固有的架空线缆不仅会影响城市美观,也增加了建设成本。储能式有轨电车不仅解决了传统接触网式有轨电车建设难、不美观等问题,且车载储能元件因其自身的特性和优势,能够在保证列车正常运行的基础上,最大限度地节约能源,保护环境[1-5]。因此,储能式供电已逐步发展成为目前国内城市有轨电车最具有发展潜力的供电制式。

地面充电装置技术与车载储能系统结合供电是目前有轨电车供电制式的研究热点,目前国内外针对带充电装置的混合储能式有轨电车的研究刚刚起步。文献[6]针对电动汽车充电站建立日成本最低的目标函数,在不同削峰目标下,对储能电池容量进行优化配置。文献[7]对广州海珠线路段的以超级电容作为储能元件的有轨电车与地面充电站配置进行了优化,在满足列车运行工况的前提下,将线路充电站从11个减少到6个,实现了供能系统的经济性优化。文献[8]针对储能式有轨电车系统经济性运行的目标,对储能式有轨电车车载储能系统的容量配置和经济运行进行了优化计算,提出一种新型的联合车载储能系统配置和地面充电站容量的优化配置方案。

已有的文献在研究混合储能式有轨电车车地一体化问题时,主要是从地面充电站优化角度考虑。在有轨电车实际运行中,储能系统的容量配置将会影响充电站的优化配置,反之充电站的优化配置也会影响储能系统的容量选择,这两者之间存在相互影响相互耦合的关系。文献[6]和文献[7]分别分析了超级电容储能式有轨电车和储能式电动汽车的充电站优化配置问题,从经济性的角度给出了充电站最优的配置结果,但未将车辆储能系统和地面充电站看成一个整体,缺少考虑储能系统的容量配置对充电站优化配置的影响。文献[8]虽然考虑了车辆和地面充电站一体化的问题,但其局限于充电站“站站充”的充电模式,未从车地一体化整体的经济性角度思考充电站的充电模式以及充电站容量配置问题。实际上在进行车地一体化容量配置时,充电站站点的设置和储能系统的容量配置息息相关,充电站的充电模式,即“站站充、首末充”应该随着储能系统容量配置发生变化,在满足车辆性能参数和安全性的条件下,车地一体化配置结果应该以车地一体化整体的经济性为依据,制定最优间隔充方案,避免局限于某种特定的充电模式和配置结果。本文基于以上问题,提出了一种新的有轨电车车地一体化动力系统配置方式,能在补齐目前供电制式的短板下,进一步探究有轨电车供电制式的下一阶段的发展方向。

1 有轨电车车地一体化动力系统建模

1.1 动力系统拓扑结构

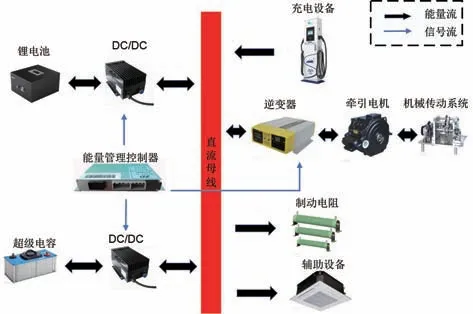

本文的动力系统结构如图1 所示,主要包括:超级电容、锂电池、双向DC/DC 变换器、辅助变流器、牵引逆变器、牵引电机以及机械传动系统等,同时地面设置充电站,为储能系统进行实时能量补充。锂电池和超级电容通过DC/DC 变换器并联在直流母线上,共同为列车正常运行提供能量,同时,超级电容还承担着吸收回馈制动能量的功能。

图1 有轨电车车地一体化动力系统结构Fig.1 Structure of tram car-ground integrated power system

1.2 动力系统建模

锂电池作为高能量密度的储能元件,在动力储能领域得到广泛应用,其中电池的Rint模型结构简单,便于在车辆功率分配算法中实现[9],因此本文采用Rint模型作为锂电池等效电路模型。

对于超级电容,本文采用RC 等效电路模型,此模型结构简单,参数易辨识[10]。

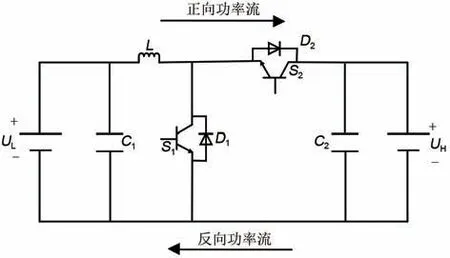

双向DC/DC 变换器拓扑结构如图2 所示。图中,UH表示DC/DC 高压侧电压,即直流母线端电压;UL表示低压侧电压,即储能元件端电压。

图3为地面充电装置系统结构主要包括电源系统、整流器以及地面充电站。当地面充电装置为车辆储能系统供电,其能量转换分别经过10 kV 电网,牵引变电站三相变压器,整流器以及地面DC/DC,其能量传递如图4所示[10]。

图2 升降压变换器拓扑结构Fig.2 Buck-boost converter topology

图3 地面充电装置系统结构Fig.3 Structure of ground charging device system

图4 能量传递过程Fig.4 Energy transfer process

2 车地一体化动力系统容量配置模型

2.1 储能系统经济性建模

混合动力系统的全寿命周期成本(life cycle cost,LCC)指在车辆服役年限内,其储能系统所涉及的全部费用,主要包括车辆储能系统的初始购置成本、更换成本以及维护成本。

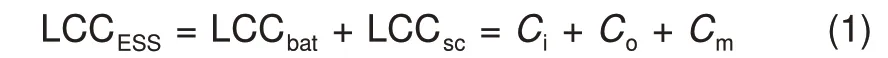

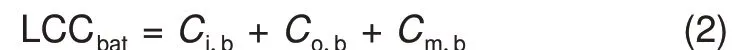

式中,LCCbat、LCCsc分别为锂电池模组经济性模型、超级电容模组经济性模型;Ci为系统购置成本;Co为系统更换成本;Cm为系统维护成本。

2.1.1 锂电池模组经济性模型

锂电池模组的总运营成本如下

式中,Ci,b、Co,b、Cm,b分别为锂电池模组的购置成本、更换成本以及维护成本。

(1)锂电池模组购置成本

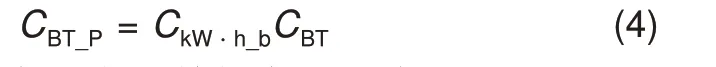

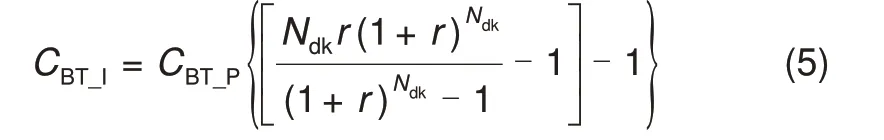

锂电池模组的购置成本属于有轨电车项目的大额投资,有银行贷款的部分,因此锂电池模组的购置成本包括其购置本金以及投资贷款利息两部分。锂电池模组购置成本表达式[11]如下

式中,Cdc_kW为锂电池模组的DC/DC 变换器的单位功率成本,元/kW;Pdc_b为DC/DC变换器的转换功率;CBT_P为锂电池模组购置本金;CBT_I为锂电池模组投资贷款利息。

式中,CkW·h_b为锂电池单位容量成本,元/(kW·h);CBT为锂电池组容量。

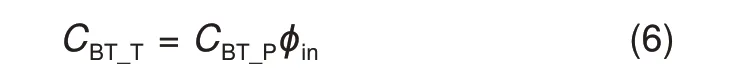

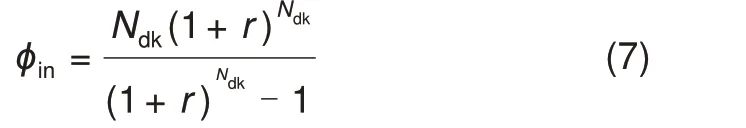

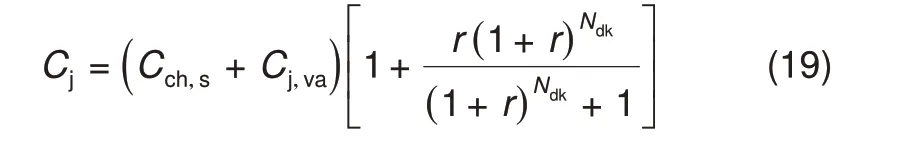

锂电池模组的投资贷款利息与贷款年限与年贷款利率有关,取年贷款利率r为5%,Ndk为贷款年限,本文假设贷款年限为20 年。锂电池模组投资贷款利息具体表达式如下

将式(4)与式(5)相加,可得锂电池模组总投资如下

式中,资本回收系数φin表达式为

(2)锂电池模组更换成本

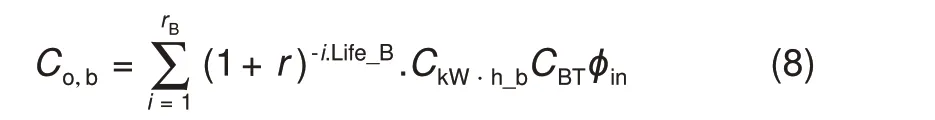

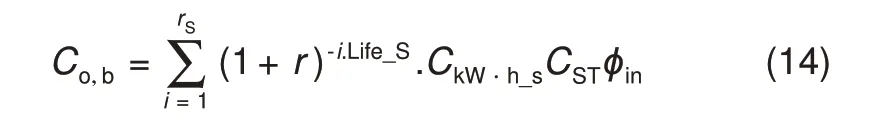

锂电池模组更换成本表达式[11]为

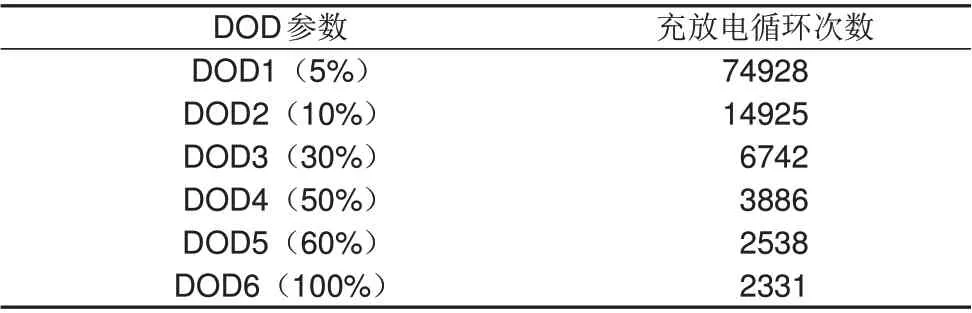

式中,Life_B为锂电池的寿命,即电池充放电循环次数;rB为有轨电车服役期限内锂电池模组的更换次数。本文采用雨流法对锂电池寿命进行估计,锂电池在每个DOD 区间内,都有与其对应的充放电循环次数,见表1。

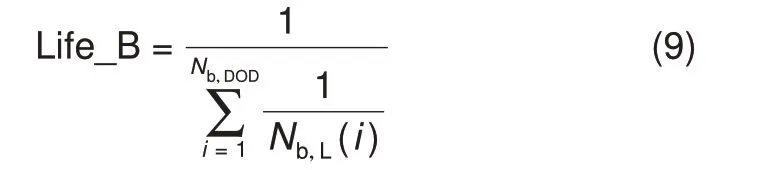

锂电池寿命表达为

式中,Nb,DOD为锂电池通过雨流法得到的DOD总区间数;Nb,L(i)为锂电池对应在DODb(i)下的循环寿命。

通过计算锂电池模组的等效循环寿命,可得到在有轨电车服役期间锂电池组的更换次数rb

表1 锂电池放电深度与充放电循环次数关系Table 1 Rrelationship between depth of discharge of lithium batteries and number of charge and discharge cycles

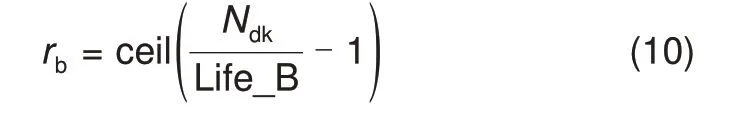

式中,ceil(x)为数学函数,其作用是对x取最高整数值;Ndk为贷款年限,本文假设贷款年限为20年。

(3)锂电池模组维护成本

锂电池模组维护成本表达式为

式中,N为有轨电车的使用年限;CB_my为锂电池模组每年的维护成本。

2.1.2 超级电容模组经济性模型

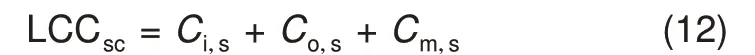

超级电容模组的总运营成本如下

式中,Ci,s、Co,s、Cm,s分别为锂电池模组的购置成本、更换成本以及维护成本。

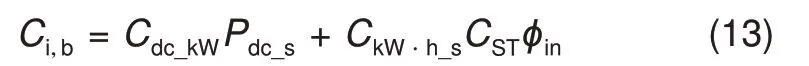

(1)超级电容模组购置成本

超级电容模组的购置成本也包括两部分,即:其购置本金与投资贷款利息。超级电容模组购置成本表达式[11]如下

式中,Cdc_kw为超级电容模组的DC/DC 变换器的单位功率成本,元/kW;Pdc_s为DC/DC 变换器的转换功率;CkW·h_s为超级电容单位容量成本,元/(kW·h);CST为超级电容模组容量。

(2)超级电容模组更换成本

超级电容模组更换成本表达式[11]为

式中,Life_S 为超级电容的寿命;rS为有轨电车服役期限内超级电容模组的更换次数。

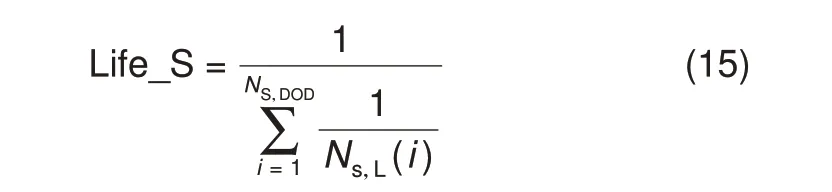

对于超级电容计算公式为

式中,NS,L(i)为锂电池对应在DODs(i)下的循环寿命。

超级电容的充放电循环次数一般为上百万次,相比锂电池高得多,因此将超级电容的充放电循环次数设置为恒定值,见表2。

表2 超级电容放电深度与充放电循环次数关系Table 2 Relationship between depth of discharge of super capacitor and number of charge and discharge cycles

在有轨电车服役期间超级电容模组的更换次数rs为

(3)超级电容模组维护成本

超级电容模组的维护成本表达式为

式中,CS_my为超级电容模组每年的维护成本。

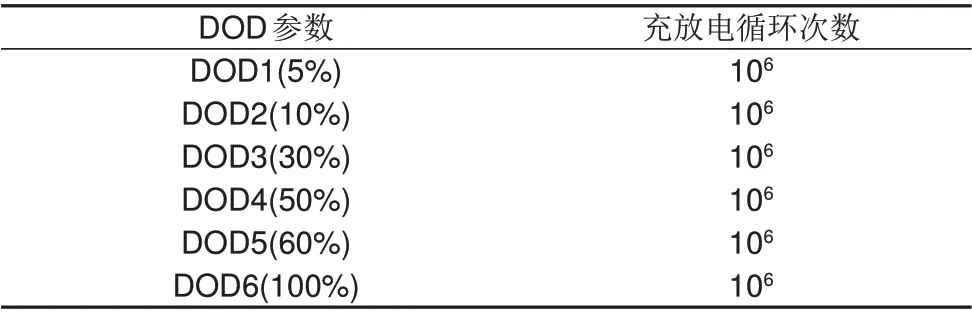

2.2 地面充电站经济性模型

地面充电站的全寿命周期成本由三部分组成,即:地面充电站的建设成本、运营成本以及维护成本。充电站的建设成本是指初始设计建造充电站所需投资;运营成本是在充电站服役期间,其为运行车辆进行能量补给的电价成本;维护成本是指地面充电站在全寿命期间进行保养、维护所需成本。

式中,Cj为充电站建设成本;Ce为充电站运营成本;Cw为充电站的维护成本。

(1)充电站建设成本

地面充电站建设成本包含两个部分:固定成本和与充电机功率等级有关的可变成本。

对河北省农村文化消费进行分析,其消费额相对较低,多数乡镇农村文化消费模式十分单一,基本上应用在文化消费上的是教育方面的开支。例如居民在文化娱乐享受方面开支不高。此外,农村文化消费的主要对象是电视、网络等方面,书报方面的消费少之甚少[1]。

式中,Cch,s为地面充电站的固定成本,万元/个;Cj,va为充电站可变成本,其表达式为

式中,Cch,se为地面充电站单位充电功率成本;Ptc为地面充电站配置的充电功率等级。

(2)充电站运营成本

充电站运营成本由两部分组成,即在有轨电车服役期间进行能量补给所消耗的电费以及电网的基础容量费。

式中,Cf为基础容量费;Cch为充电电费。

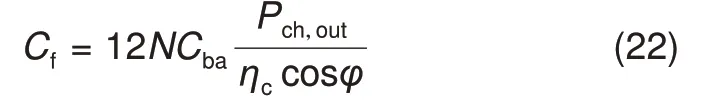

式中,N为有轨电车服役年限;Cba为基础容量费,元/(月·kW);Pch,out为地面动力系统输出功率;ηc为充电机效率。

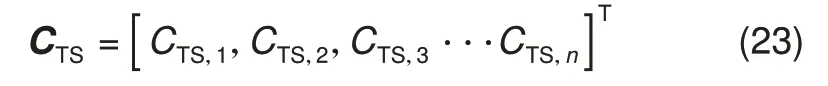

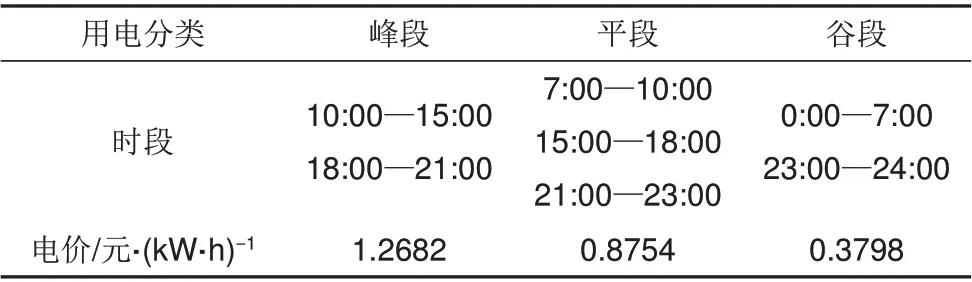

式中,CTS,n为在第n个时间段内电价情况,一天24小时有n个电价时段。表3给出了一般工商业10 kV用电的分段电价数据

表3 分段电价[13]Table 3 Segment electricity price table[13]

根据列车的发车时刻表,统计出在各电价时段内的运行趟数,矩阵如下

式中,k为有轨电车的运行车辆数。

充电成本表达式为

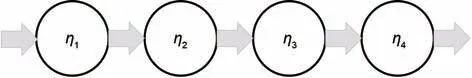

式中,Ech为车辆储能元件的需求补给能量;η1为电网传递效率;η2为变压器效率;η3为整流器传递效率;η4为地面DC/DC传递效率。

(3)充电站维护成本

地面充电站维护成本表达式为

式中,x1为充电站个数;Cw_s为充电站的年维护成本,元/(个⋅年)。

2.3 优化模型

2.3.1 目标函数

对于有轨电车而言,其运行工况比较固定,且站点分布平均,若采用不均匀分布的充电站站点分布,由于充电时间和充电功率的限制,储能系统的配置需要根据最大的站点间隔进行配置,势必导致储能系统容量配置方面存在“浪费”的现象,车地整体经济性难以保证最优,因此本文提出均匀分布的“间隔m站充”的能量补给模式,其中m为间隔站点数量。对于车载储能系统联合地面充电装置的车地一体化能量补给系统,系统中的锂电池模组容量、超级电容模组容量、地面充电站数量及其匹配的充电功率,四者之间的配置存在着相互耦合相互制约的关系:充电站数量减少,为了满足车辆运行需求,相应配置的充电功率会增加,同时需要增配锂电池模组,以弥补超级电容对地面充电站高功率补给的需求,超级电容受其安全工作区间限制,其模组配置也会随之改变。充电站配置与储能系统容量的改变,进而影响到车地一体化动力系统的全寿命周期成本。

基于上述分析,针对全寿命周期经济性最优的有轨电车车地一体化动力系统容量优化配置,本文以地面充电站数量、超级电容数量、锂电池数量、地面充电站配置功率Ptc作为系统优化变量,分别建立超级电容“站站充”、超级电容+锂电池“站站充”与“间隔充”的车地一体化动力系统的优化配置模型。

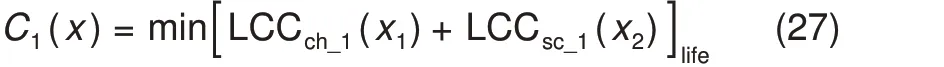

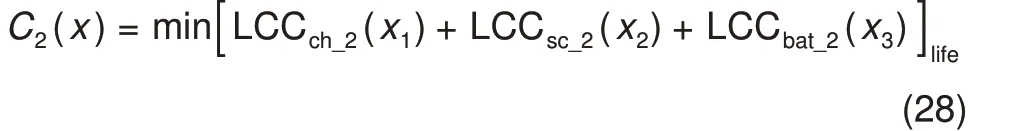

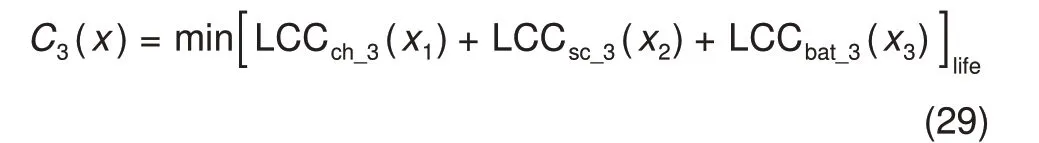

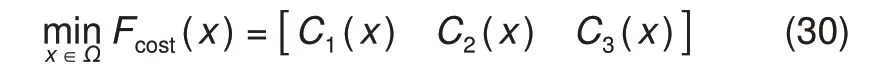

(1)超级电容“站站充”优化配置模式

(2)超级电容+锂电池“站站充”优化配置模型

(3)超级电容+锂电池“间隔充”优化配置模型

式中,C1(x)、C2(x)、C3(x)分别为超级电容“站站充”、超级电容+锂电池“站站充”与“…间隔充”优化配置模型优化配置模式在有轨电车整个全寿命周期下,地面动力系统与储能装置的全寿命周期总成本;x1、x2、x3分别为地面充电站数量、超级电容数量以及锂电池数量;LCCch_1(x1)、LCCsc_1(x2)代表超级电容“站站充”模式地面充电站和超级电容全寿命周期成本;LCCch_2(x1)、LCCsc_2(x2)、LCCbat_2(x3)分别为超级电容+锂电池“站站充”模型下地面充电桩、超级电容以及锂电池全寿命周期成本;LCCch_3(x1)、LCCsc_3(x2)、LCCbat_3(x3)分别代表“间隔充”模式下地面充电站、超级电容以及锂电池全寿命周期成本。

将上述3个模型全寿命周期成本函数作为独立目标函数,定义车地一体化容量优化配置模型表达式如下

式中,Ω为动力系统约束条件。

2.3.2 约束条件

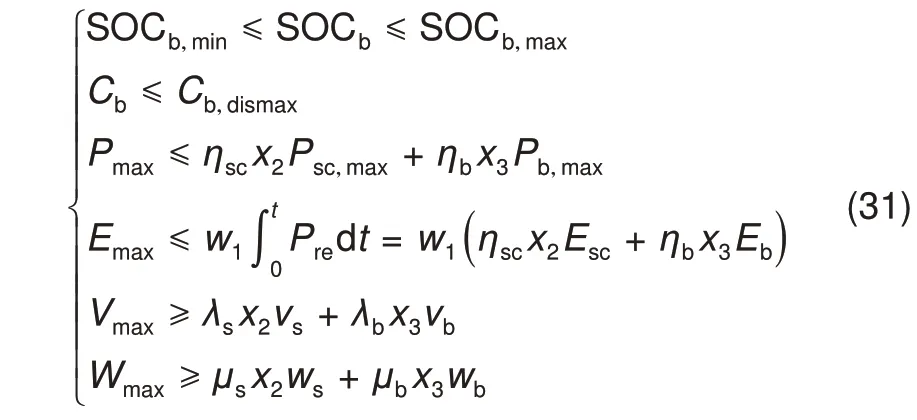

实现车地一体化动力系统的容量最优配置,须满足系统整体的安全性和动力性的要求。主要约束包括:超级电容的电压和SOC 约束,混合储能系统最大能量和最大功率约束,电池的充电倍率及SOC 约束,储能系统重量体积的约束,以及DC/DC转换器电压变换范围约束,如式(31)所示

式中,SOCb、SOCb,min、SOCb,max分别为锂电池当前的荷电状态、锂电池最小荷电状态和最大荷电状态;Cb、Cb,dismax分别为锂电池的放电倍率和锂电池最大放电倍率;Pmax为储能系统输出最大功率,ηsc、ηb分别为超级电容效率、锂电池效率,Psc,max、Pb,max分别为单体超级电容模组和锂电池模组最大功率;Emax为储能系统最大储存能量,Esc、Eb分别为单体超级电容和单体锂电池模组的能量,w1为比例常数;Vmax、Wmax分别为储能系统最大体积和储能系统最大重量,λs、λb、μs、μb为反映单位量与系统之间比例关系的比例常数,vs、ws、vb、wb分别为单体超级电容的体积、质量,单体锂电池的体积、质量。

3 有轨电车车地一体化容量配置方案

3.1 优化配置方案

具体的优化配置方法是将列车运行需求功率曲线作为车地一体化动力系统的整体需求,将车辆运行实时工况信息、混合储能系统能量分配参数作为输入条件,以车载储能系统的寿命模型和地面充电站的系统效率模型作为输入量,建立包括超级电容模组的全寿命周期成本、锂电池模组的全寿命周期成本以及地面充电站的全寿命周期成本的目标函数并求取约束条件,优化变量包括:超级电容模组数量、锂电池数量、地面充电站个数及其配置的充电功率;利用粒子群优化算法,基于目标函数与约束条件,对种群中的粒子进行优化迭代,不断更新新的种群并输入车地一体化动力系统仿真中,不断循环迭代,直至获得车地一体化动力系统全寿命经济性最优的容量配置方案。优化配置流程如图5所示。

由于有轨电车运行工况较为固定,站点分布均匀,若间隔站点数m不固定,受制于充电时间与充电功率的限制,车载储能系统的配置需要根据最大的站点间隔需求容量进行配置,势必会导致储能系统容量配置方面的“浪费”,车地整体经济性难以保证最优,因此本文设计的充电站站点数均匀分布,间隔站点数m取固定值,具体站点设置如图6所示。

3.2 能量管理策略

能量管理策略是混合动力系统控制的重要环节,相比于其他控制方法,模糊逻辑控制能够实现对非线性系统荷电状态(SOC)的实时性和适应性的有效保证,实现负载需求功率在锂电池和超级电容之间的合理分配,推进储能系统的性能指标和经济性指标的提升,在各个领域已得到广泛应用[15]。基于此,本文考虑采用基于模糊逻辑控制的能量管理策略作为锂电池超级电容混合储能系统的能量管理方法。

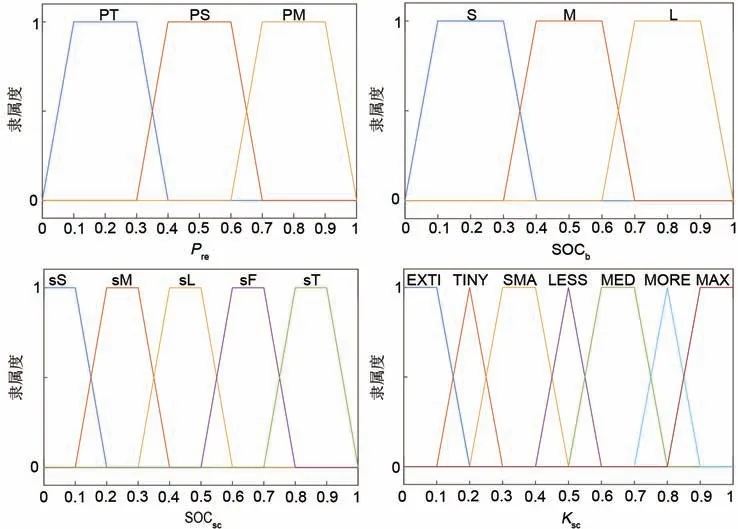

选取三角形隶属度与矩形隶属度函数作为隶属度函数[15-16],为保护储能元件,避免超级电容与锂电池过流过载,将超级电容模糊子集sL 范围规定在{0.3,0.6},sF 范围规定在{0.5,0.8},定义锂电池模糊子集M范围规定在{0.3,0.7}。系统模糊逻辑控制相应的输入输出变量隶属度函数如图7所示。

图5 配置优化流程Fig.5 Configuration optimization flowchart

图6 不同能量补给模式下充电站设置Fig.6 Schematic diagram of charging station settings in different energy supply modes

依据模糊逻辑控制原理,结合实际工程经验,遵循以下几个原则来制定模糊逻辑规则表。

①充放电平衡原则:根据系统约束要求,超级电容SOC 工作范围在40%~95%,锂电池工作SOC 工作范围也在40%~95%,因此在绝大多数情况下超级系统应处在sL、sF 模糊子集下,锂电池应处在M模糊子集下。

②制动能量回收原则:当机车进行制动工况产生制动能量时,在锂电池超级电容混合储能系统中,一般由超级电容将回馈制动能量全部吸收,若超级电容容量满载时,多余的制动能量由制动电阻吸纳。

③混合储能系统供电原则:若超级电容与锂电池SOC 均处于健康状态下,系统需求功率由超级电容与锂电池共同补给。

3.3 优化配置结果

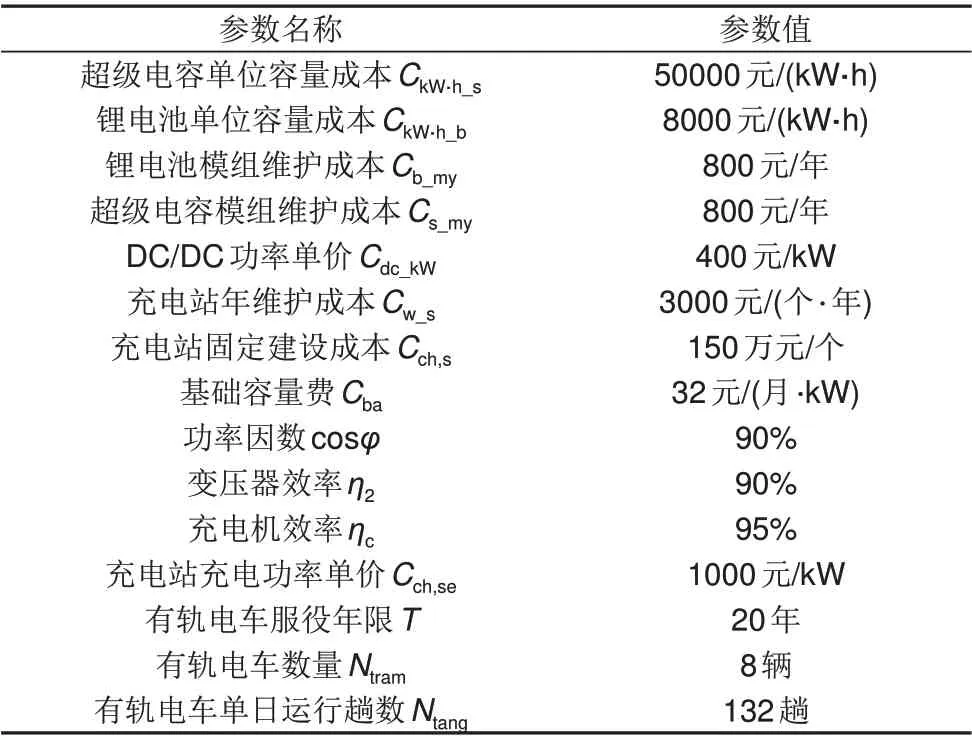

车地一体化配置中的车载储能系统、地面充电站以及有轨电车相关仿真参数见表5。

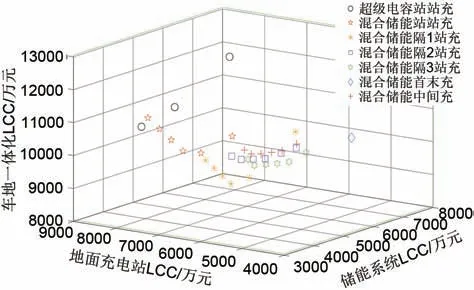

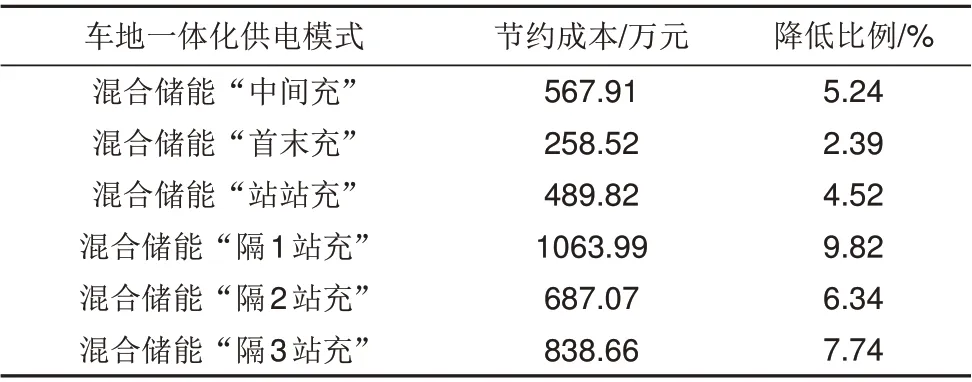

本文围绕关于车地一体化动力系统容量配置展开研究,根据选取的有轨电车线路的具体参数,线路全线共有12 个站点,此线路下车地一体化动力系统运行模式共存在7种方案,分别是:超级电容“站站充”,混合储能“站站充”,混合储能“隔1 站充”,混合储能“隔2 站充”,混合储能“隔3站充”,混合储能“首末充”以及混合储能“中间充”,分别对这7 种车载储能系统与地面充电站的联合运行模式求取满足车辆运行需求与约束条件的所有配置方案,并对其展开全寿命周期经济性分析,得到如图8所示的车地一体化优化配置方案经济性分布。

图7 隶属度函数曲线Fig.7 Membership function curve

表4 模糊逻辑规则Table 4 Fuzzy logic rule table

图8 分别给出了7 种车地一体化运行模式各自不同容量配置下的全寿命周期成本,在图中,各个方案分布的最低点就是该车地一体化能量补给模式的经济性最优的容量配置方案。从图中可以看到,与纯超级电容储能相比,加入锂电池的混合储能模组与地面充电站联合的车地一体化动力系统总体上经济性优于纯超级电容+地面充电站模式。而混合储能+地面充电站模式中,并不是简单减少地面充电站的数量就能实现系统经济性,储能系统成本与地面充电站成本相互制约相互耦合。当地面充电站数量减小时,为了满足车辆运行功率的需求,需要增大地面充电站配置的充电功率,这使得地面充电站的建设成本需要在充电站数量及其配置充电功率之间权衡,同时充电站数量的减少,车载储能系统能量需要满足车辆的站间行驶能量需求,并保证车辆在行驶到下一个充电站进行能量补给时,储能系统SOC不能低于40%,母线电压需维持在750 V,基于此情况,车载储能系统的容量配置会相对增加,若车载储能系统的全寿命周期成本过高也会影响车地一体化动力系统的经济性;当地面充电站数量增加时,其配置充电功率会相应有所降低,充电站建设成本存在权衡过程,同时超级电容配置可相对降低,但由于储能系统能量必须满足车辆站间行驶能量需求并服从于系统安全工作区间制衡,可能存在超级电容配置与地面充电站能量补给的差值过剩情况,对系统经济性造成负面影响。锂电池模组的增加能够降低超级电容的配置,减缓对地面充电站容量的诉求,但锂电池模组容量配置过大,其购置成本与更换成本也有可能对系统经济性优化带来影响。

表5 仿真参数Table 5 Simulation parameters

图8 车地一体化优化配置方案经济性分布Fig.8 Economic distribution map of optimized allocation scheme of vehicle-ground

根据车地一体化优化配置方案的经济性分布图,可得超级电容“站站充”,混合储能“站站充”,混合储能“隔1 站充”,混合储能“隔2 站充”,混合储能“隔3 站充”,混合储能“首末充”以及混合储能“中间充”7 种模式各自的一个经济性最优的配置方案结果,如图9所示。

通过图9看出,在7种车地一体化供电模式中,混合储能“隔1 站充”经济性是最优的。总体来说,纯超级电容+地面充电站模式的经济性比不上混合储能系统+地面充电站模式的经济性。虽然混合储能“隔1站充”配置的储能容量高于混合储能“站站充”,但由于地面充电站的成本得到了降低,综合车地一体化成本后,混合储能“隔1站充”配置的经济性要优于混合储能“站站充”;此外,混合储能“隔2 站充”、混合储能“隔3 站充”、混合储能“首末充”以及混合储能“中间充”为混合储能“隔1站充”的扩容模式,可以看到在减少充电站数量,增加充电机功率,增大储能系统容量配置等举措下,储能系统成本与地面充电站成本权衡后得到的综合成本,其经济性未优于混合储能系统“隔1站充”模式。

图9 不同模式下的成本分布Fig.9 Cost distribution under different modes

与传统的纯超级电容储能相比,储能系统中加入锂电池模组后,分担了部分车辆需求功率,超级电容系统的配置容量与放电深度释放了部分压力,同时超级电容对于地面充电站的能量补给诉求也有所减缓,地面充电站配置的充电功率可进一步降低,充电站成本减小,进而实现了车地一体化动力系统总成本的下降。另外,由于锂电池的充放电次数要远低于超级电容,其循环寿命相对较短,若过于减少地面充电站数量,弱化地面能量补给的作用,车载混合储能系统的容量配置将会倾斜于纯超级电容配置,结果显示,没有达到理想优化车地一体化系统经济性的目的。混合储能“隔1站充”模式兼顾了车载储能系统全寿命周期成本与地面充电站全寿命周期成本,其配置结果表明,该模式实现了车地一体化动力系统全寿命周期的最优经济性。表6 给出了本文研究的混合储能+地面充电站模式与现有的纯超级电容+地面充电站模式的经济性对比结果。

本文基于优化结果,提出一种新型的车地一体化全寿命周期经济性最优的能量补给模式,即超级电容锂电池“隔1站充”模式,该模式的具体优化配置参数见表7。

混合储能“隔1站充”运行模式下,超级电容模组优化配置为624 V/203 F,日均成本为0.22万元;锂电池模组为506 V/140 A·h,日均成本为0.30万元;地面充电站配置参数为7 个/400 kW,日均成本0.82万元。与现有的纯超级电容“站站充”模式相比,混合储能“隔1站充”模式在日均成本上降低了9.8%,综合总成本节省了1064万元,对地面充电站充电功率需求降低了66.7%,进一步验证了所提新型车地一体化动力系统模式的经济性。

表6 配置方案经济性对比Table 6 Economic comparison of configuration schemes

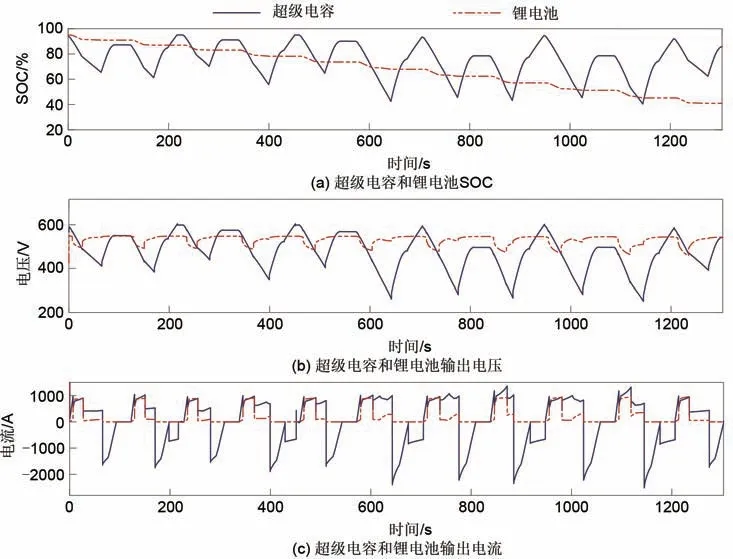

3.4 仿真分析

基于本文提出的新型车地一体化动力系统运行模式的容量配置方案,即:超级电容锂电池“隔1 站充”模式的优化配置方案,对其进行仿真验证,进一步检验所提方案的有效性。

针对于母线电压曲线,从图12 可以看出母线电压波动范围为[746.5 V,755.3 V],与要求的750 V母线电压数值,正负相差不超过5 V,满足动力系统性能要求。母线电压出现较大波动范围的区间在列车运行线路的中后半程,与图11 储能元件的工作状态对比,可看出在该区间内,储能系统电压波动相对较大,其工作状态的变化促使了母线电压的波动,但波动范围并未超过5 V,在系统规定的安全工作区间内。

通过分析仿真结果,可以得出:混合储能“隔1 站充”模式的容量优化配置结果能够满足车辆正常运行需求,模糊逻辑控制能量管理策略实现了混合储能系统合理的功率分配,锂电池系统与超级电容系统的工作状态均处于安全工作区间的范围内,所提的新型车地一体化运行模式的实用性和合理性得到验证。

表7 混合储能“隔1站充”模式优化配置参数Table 7 Optimized configuration parameters for hybrid energy storage“charge every other station”mode

图10 混合动力系统功率曲线Fig.10 Hybrid power system power curve

图11 锂电池、超级电容工作状态Fig.11 Working status of lithium battery and super capacitor

图12 母线电压曲线Fig.12 Bus voltage curve

4 结论

围绕车地一体化动力系统的容量优化配置展开讨论,基于有轨电车全寿命周期下动力系统经济性最优的目标,提出了一种新型的混合储能系统联合地面充电站的车地一体化动力系统容量配置方案,并对该配置方案进行仿真验证及分析。通过对比分析看出,本文提出的新型锂电池+超级电容“隔1 站充”供电模式与现有的纯超级电容“站站充”模式相比,在日均成本上降低了9.8%,综合总成本节省了1064 万元,对地面充电站充电功率需求降低了66.7%,有效提高了混合储能式有轨电车的经济性。