基于大平板热管的电池热管理实验及仿真

刘 彬,胡子强,李夔宁,谢 翌,郑锦涛

(1重庆大学低品位能源利用技术及系统教育部重点实验室;2重庆大学能源与动力工程学院;3重庆大学机械与运载工程学院,重庆 400044)

21 世纪以来,新能源汽车技术成为各国重点关注的对象。而从近几年电动汽车安全事故统计来看,电池安全成为影响电动汽车安全的主要问题。温度是影响电池高效安全运行的重要因素之一,一直受到广泛关注[1-2]。锂电池最佳工作温度范围为25~45 ℃[3-4],而在快充条件下,电池充电倍率较大,热量快速聚集使电池温度迅速升高。对于锂电池而言,过高的温度会加速电池容量衰减;同时电池温度的不均匀性可能造成电池组局部发生形变引发危险。因此,必须采取有效的热管理措施对电池工作温度加以控制。

风冷散热主要分为串行和并行两种散热方式[5-6]。然而空气散热效率较低,且均温性差,在温度较高的环境工况下难以发挥作用。液冷散热效率相对较高,但为保证模组均温性,需设计复杂的流道结构;同时,液冷存在漏液风险。相变材料利用相变吸热原理应用于电池热管理[7-9],但材料本身导热能力较差,且质量较大,增大电动汽车负荷。

平板热管利用内部液体工质相变吸热,换热系数高、均温性强,近年来被广泛应用在电池热管理系统中。Tang等[10]将L型烧结热管布置在电池单体之间,建立了电池包散热模组,热管冷端浸没于水槽中进行散热。实验表明,在一定范围内,电池包产热功率越大,系统的散热效率越高。周鑫晨等[11]组装了热管及相变材料耦合的热管理系统,相变材料通过相变潜热吸收电池包的热量。随后相变材料的放热通过热管散热的方式在固化阶段消散。田晟等[12]搭建了基于热管嵌于铝板的锂电池散热模组,利用数值模拟和正交试验方法,针对影响模组散热的各因素进行权重分析,结果表明,各因素对最高温度的影响程度依次为:热管冷凝段对流传热系数>热管冷凝段长度>铝板厚度>热管间距。Jia 等[13]构建了一个将复合板和热管结合在一起的三维电池热管理系统,并结合了垂直管和水平管的平板管热散热系统,实现比单管更高的综合冷却效率。

目前,在基于热管的动力电池散热系统的研究中仍有问题尚未解决。一方面,在布置热管时,电池未与热管接触部分的热量无法较快释放,使得电池表面温差增大,影响电池组的温度均匀性;同时,目前使用较多的热管布置形式是将热管夹在电池单体之间,形成热管阵列。这类形式结构复杂,且整个散热系统重量大,增大了电动汽车负荷。基于这些问题,本工作设计了一种基于反重力大平板热管的电池散热系统,结构简单,并在不同工况下对电池组温升特性进行了研究。

1 数学模型建立

1.1 单体电池产热模型

单体电池的产热基于能量守恒方程进行描述[14]

式中,cp为比热容,J/(kg·K);ρ为密度,kg/m3;λ为导热系数,W/(m·K);T为温度,K;Q为内热源,W/m3。

电池单位体积生热率Q由可逆热Qv和不可逆热Qi组成[15]

式中,发生在电池内部电极和电解液表面的电化学可逆反应产热为可逆热,由公式(3)、(4)表达[16]

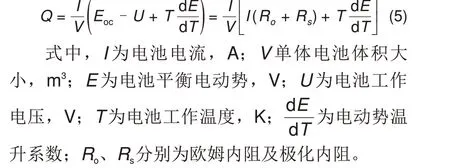

根据Bernardi的生热速率模型[17],可以较为方便构建电池产热模型,模型方程如下

1.2 HPPC法辨识电池内阻

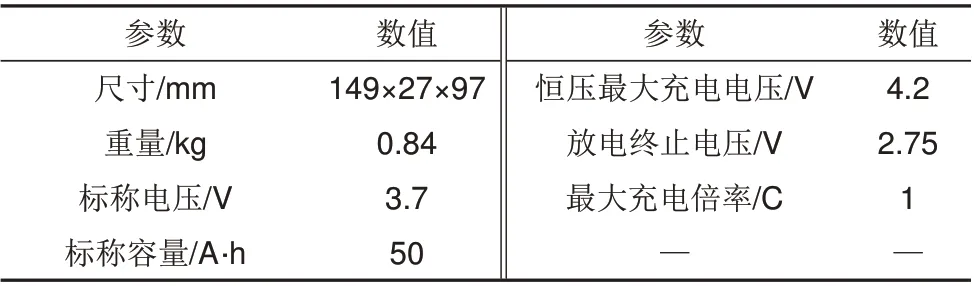

为构建电池随放电过程的生热率模型,需对单体电池欧姆内阻及极化内阻进行辨识。本文采用的电池为L148N50三元锂方形电池,如图1所示。电池具体参数见表1。

图1 L148N50三元锂方形电池Fig.1 L148N50 ternary lithium battery

表1 L148N50电池参数Table 1 L148N50 battery parameters

使用脉冲电流法(HPPC)测定不同温度和不同SOC 工况下的电池内阻[18]。设定恒温箱温度0~50 ℃,每隔10 ℃进行一次HPPC 实验,将SOC以0.2作为间隔从1.0降至0.2。对实验数据进行处理,得到在不同SOC和温度下电池内阻。

1.3 平板热管热性能分析

平板热管利用工质相变吸热原理,具有换热系数大、温度均匀性高及热流方向可变等特点。

平板热管的热阻R可由傅里叶导热定律确定,方程如下

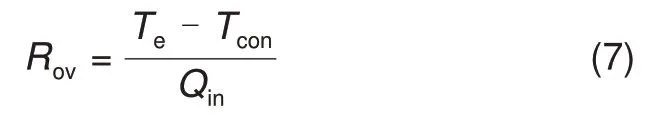

平板热管的整体热阻Rov可以定义为在稳定运行下蒸发段平均温度Te和冷凝段平均温度Tcon的温差与输入热量之比

2 三维仿真模型设计及验证

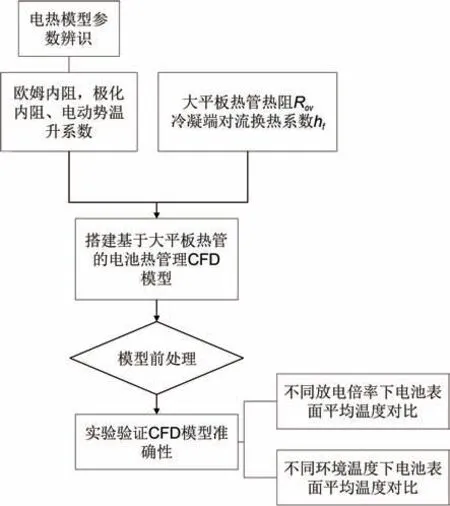

利用三维建模软件搭建散热系统模型,将辨识得到的电池热模型以内热源方式导入三维模型中,在不同环境温度、不同放电倍率工况下,验证模型的准确性。技术路线见图2。

图2 技术路线图Fig.2 Technology roadmap

2.1 锂离子电池热物性参数

根据理论计算得到锂离子电池物性参数:平均密度ρ为2152.6 kg/m3;平均比热容cp为75 J/(kg·K);导热率在高度及宽度方向上λx、λy为22.45 W/(m·K),在厚度方向上λz为1.10 W/(m·K)。

2.2 基于大平板热管的电池散热系统模型设计及仿真

2.2.1 散热系统模型搭建

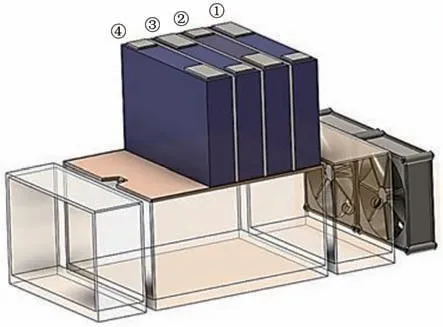

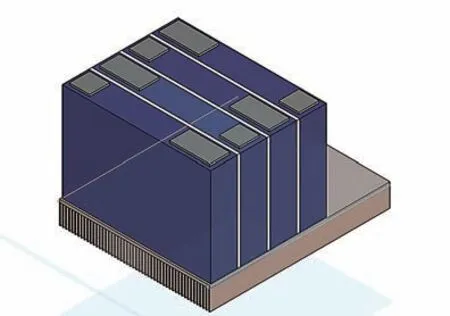

设计了基于大平板热管的动力电池散热系统,电池组置于大平板热管上方,冷端设计了矩形风道,采用风冷散热,电池单体之间加以导热铝片,系统如图3所示。将电池单体从风道入口开始依次编号。大平板热管内部结构如图4所示。

2.2.2 网格无关性验证

将电池散热系统几何模型进行四面体网格划分,对一号电池单体外壁面平均温度进行监测,做出4套不同数量的网格以验证网格无关性,结果见表2。

2.2.3 电池散热系统仿真分析

假设电池模块处于绝热条件下,仅底部与大平板热管发生导热。仿真的其他条件设置见表3。

图3 电池散热系统模型图Fig.3 Model diagram of battery cooling system

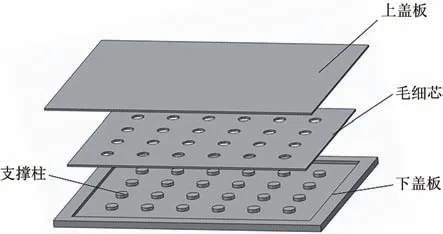

图4 大平板热管内部结构爆炸图Fig.4 Exploded view of the internal structure of a large flat heat pipe

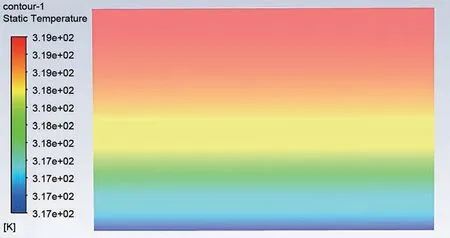

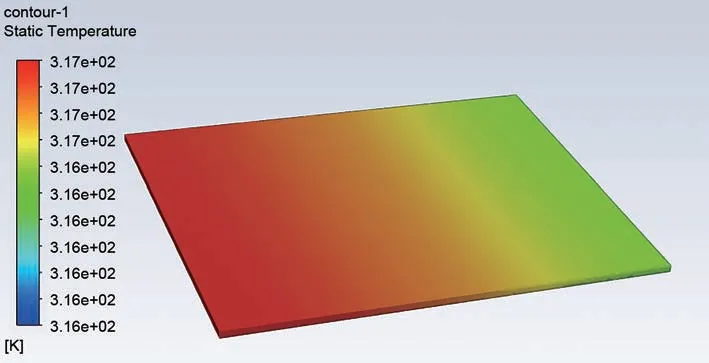

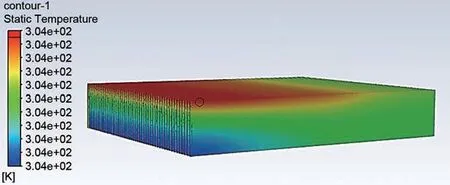

大平板热管冷端通过风冷进行散热,属于空气纵掠平板。经过计算,当进口风速选择2 m/s 时,雷诺数Re为10046,因此选择k-ε湍流模型。在Fluent中进行瞬态仿真,计算结果收敛之后,可以得到电池模块模型壁面温度云图,图4为电池模组在进口风速为5 m/s,以1 C 放电终止时的温度分布云图。可以看出,电池最高温度集中在电池上端,热量自上而下传递到电池组底部的大平板热管,热管冷端通过风冷散热。

表2 网格无关性验证Table 2 Grid independence verification

表3 仿真参数设置Table 3 Parameter setting of simulation

电池组以1 C 放电截止时,单体电池的最高、最低温度和温差见表4。

表4 1 C放电终止时模组内各单体电池的温度情况Table 4 The temperature of each single cell in the module when the 1 C discharge is terminated

2.3 散热系统实验及仿真模型验证

图5 电池单体放电终止时温度分布云图Fig.5 Cloud diagram of temperature distribution at the end of battery cell discharge

为验证模型准确性,设计并加工了一种大平板热管,外形尺寸为180 mm×150 mm×3 mm,外壳厚度1.5 mm。大平板热管使用铜网式吸液芯,上盖铺设两层0.4 mm厚铜网,下盖铺设两层0.8 mm厚铜网。内部有24 根圆柱形支撑柱,以维持大平板热管在抽真空时不发生形变,同时提高工质在吸液芯中的回流效率。大平板热管以水为工质,充液率为50%。

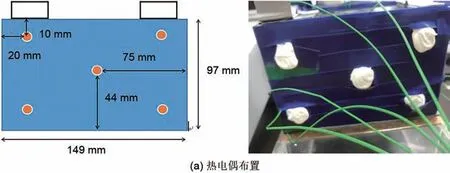

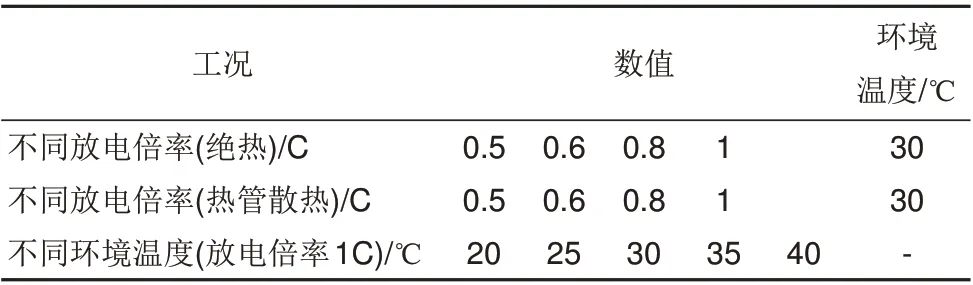

测试系统如图7所示,主要由热管理系统、电池充放电仪、恒温箱及温度采集装置构成。T型热电偶测点位置如图7(a)所示,每块电池单体有5个温度测点,4块电池共20个测点,采用安捷伦34972A采集系统采集温度。为防止电池表面与外界环境换热,采用隔热棉材料[导热系数低于0.03 W/(m·K)]对电池表面进行了保温处理,见图7(b)。实验装置如图7(c)所示。测试条件如表5所示。

图6 大平板热管温度分布云图Fig.6 Cloud diagram of temperature distribution of large flat heat pipe

2.3.1 仿真模型的验证

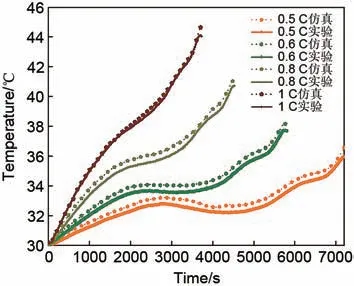

(1)不同放电倍率下实验与仿真电池表面平均温度对比。设置进风风速为5 m/s,环境温度为30 ℃,电池分别以1、0.8、0.6、0.5 C放电,设置放电截止电压为2.75 V,截止电流为5 A。仿真及实验结束后,20个测点的实验平均温度与仿真数据平均值随放电时间的变化情况如图8所示。在低倍率放电时,仿真得到电池表面平均温度与实验测得电池表面平均温度相差较为明显,相差最大值为1.1 ℃。这是由于实验测试过程中,电池表面不可避免与空气存在微弱的热交换,在低倍率放电时,电池产热较小,同时由于热交换使得电池温度上升缓慢。

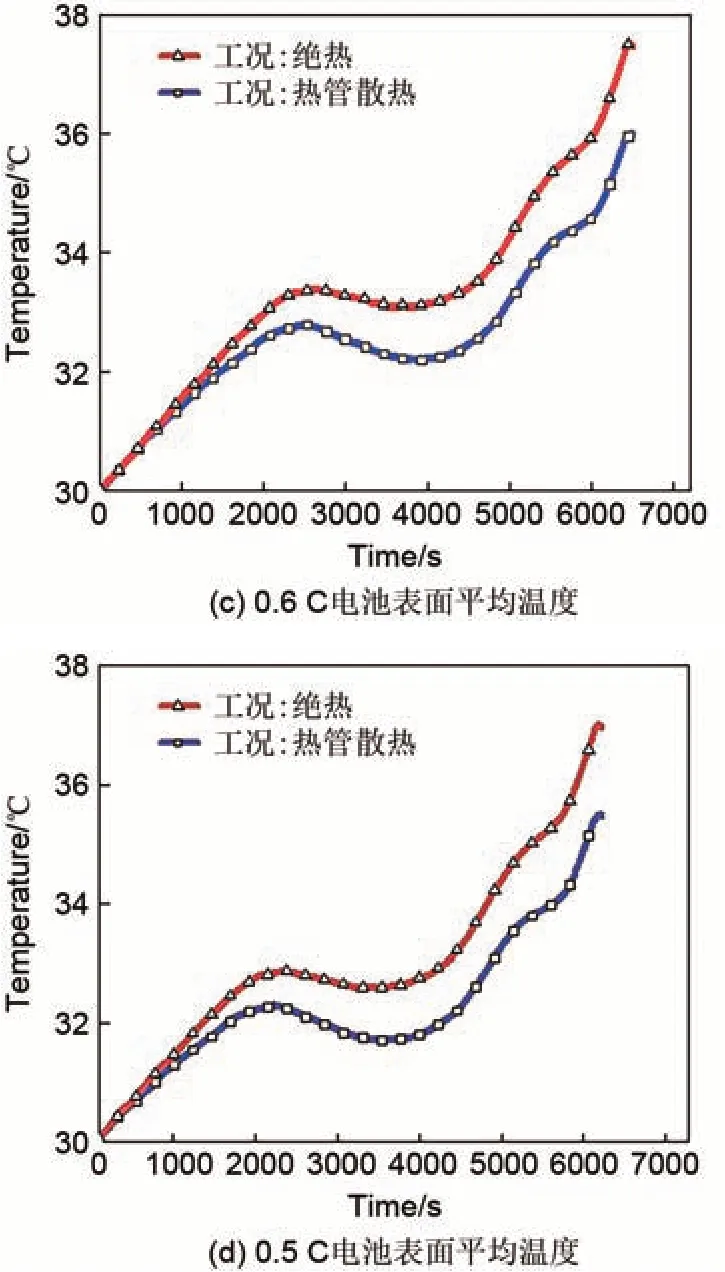

(2)不同环境温度下实验与仿真电池表面平均温度对比。将恒温箱温度分别调整至20、30、40 ℃,控制电池表面初始温度及入口冷却空气温度。散热风速为5 m/s,以1 C倍率对电池进行放电操作。实验平均温度与仿真数据平均值随放电时间的变化如图9所示。可以看出,当冷却风温为20 ℃时,实验测得电池表面温升约为18 ℃,随着放电深度的不断进行,电池仿真与实验的表面平均温度差距不断增大,在达到截止电压时,误差为1.5 ℃。冷却风温为40 ℃时,实验测得温升约为11 ℃,仿真与实验温度变化趋势基本一致,仿真电池表面平均温度最大误差约为0.5 ℃。考虑到实验过程电池包与环境存在一定的漏热,而随着初始温度上升电池温升减小,电池与环境换热较小。

图7 测试系统Fig.7 Test system

表5 测试条件Table 5 Test conditions

图8 不同放电倍率下仿真与实验电池表面平均温度对比Fig.8 Comparison of average temperature of simulated and experimental battery surface under different discharge rates

图9 环境温度40 ℃时仿真与实验电池表面温度对比Fig.9 Comparison of battery surface temperature between simulation and experiment at ambient temperature of 40 ℃

由图8、图9 可知,在放电过程中,仿真电池表面平均温度值变化趋势与实验值基本一致,实验所测得电池平均温度与仿真值的差距最大值在1.5 ℃以内。因此,本文建立的仿真模型较为准确,可用作进一步仿真分析。

3 仿真结果分析

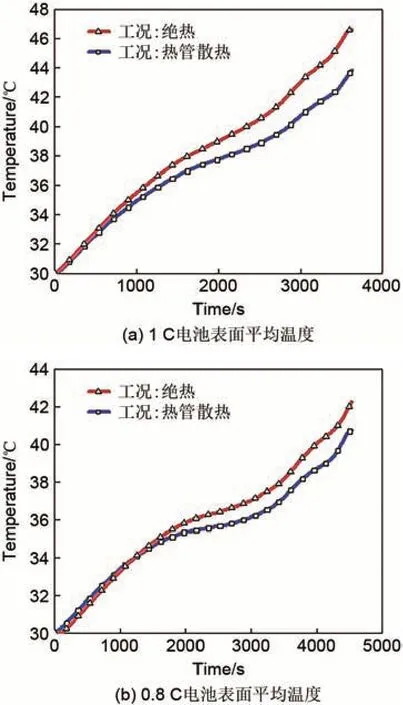

3.1 大平板热管散热与绝热工况下电池表面平均温度对比

图10 给出了在不同放电倍率情况下,电池组采用热管散热及表面做绝热处理的平均温度对比。如图10(a)所示,表面绝热情况下,以1 C倍率放电到截至电压时,电池组表面平均温度为47 ℃,超过了电池最佳工作温度,采用大平板热管散热的电池组在放电结束时,表面平均温度为43.8 ℃,平均温度降低3.2 ℃。以0.5 C 倍率放电到截止电压时,采用大平板热管散热的电池组表面平均温度相较于绝热工况下的平均温度降低了1.8 ℃。

电池组以0.5 C 倍率放电时,在放电中期,电池组温度有所下降。这是因为电池内阻包括了极化内阻和欧姆内阻[19],在电池SOC(电池荷电状态)较高和较低时,电池极化内阻较大,因此电池产热随之增大。而放电中期,电池产热量较小,散热量大于产热量,使得电池组表面温度有所下降。

3.2 翅片数量对电池模组散热效果的影响

为提高散热系统对电池模组的散热能力,在大平板热管底部增加散热翅片,翅片尺寸为180 mm×30 mm×1 mm,材料为金属铜,如图11 所示。图12 是放电截止时大平板热管冷端散热翅片的温度分布。

图10 不同放电倍率下电池组表面温度对比Fig.10 Comparison of battery pack surface temperature under different discharge rates

图11 大平板热冷端增设散热翅片Fig.11 Additional cooling fins at the hot and cold ends of the large plate

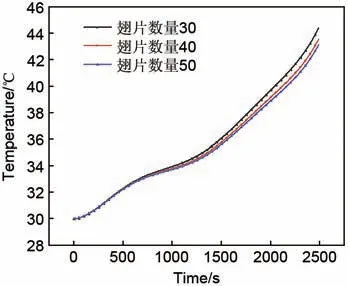

在大平板热管冷端增设不同数量的散热翅片,设置入口风速为3m/s,并在1 C倍率下对电池进行仿真计算,监测电池组表面平均温度。图13 为采用3组不同翅片数量的电池组表面平均温度随放电时间的变化情况。3 个电池组的最高温度都集中在电池上端,而随着翅片数量的增加,大平板热管冷端等效换热面积增大,在同一放电深度下,电池表面温度逐渐降低。

图12 散热翅片温度分布Fig.12 Temperature distribution of cooling fins

图13 不同翅片数量下电池组表面平均温度随时间变化Fig.13 The average temperature of the battery pack surface varies with time under different numbers of fins

由图13 可以看出,随着翅片数量的增加,电池组表面平均温度逐渐降低。电池以1 C放电至截止电压时,翅片数量为50 个的电池组平均温度为42.7 ℃。然而温度降低的数值随着翅片数量增加逐渐减少,这是由于翅片数量增加使得翅片间的缝隙减小,当翅片数量增大到一定程度,空气掠过相邻翅片表面时受到边界层影响明显,热量传递受阻,散热效果逐渐减弱。

3.3 进口风速对电池包散热效果的影响

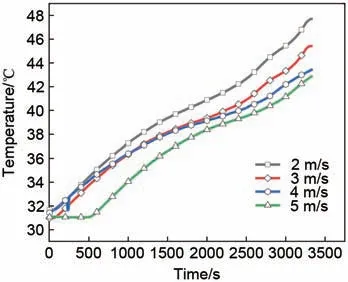

以不同冷却风速对热管冷端进行散热,监测电池组放电达到截止电压时壁面平均温度变化过程。如图14 所示,随着放电的进行,电池组平均温度不断上升。风速为2 m/s 放电截止后的电池壁面平均温为47.9 ℃,超过锂离子电池最佳工作的温度范围。当风速为5 m/s,放电截止时电池组表面平均温度为43.2 ℃。随着散热风速增大,热管散热能力越强,电池组表面平均温度越低。

图14 不同冷却风速下电池组温升Fig.14 Temperature rise of battery pack under different cooling wind speeds

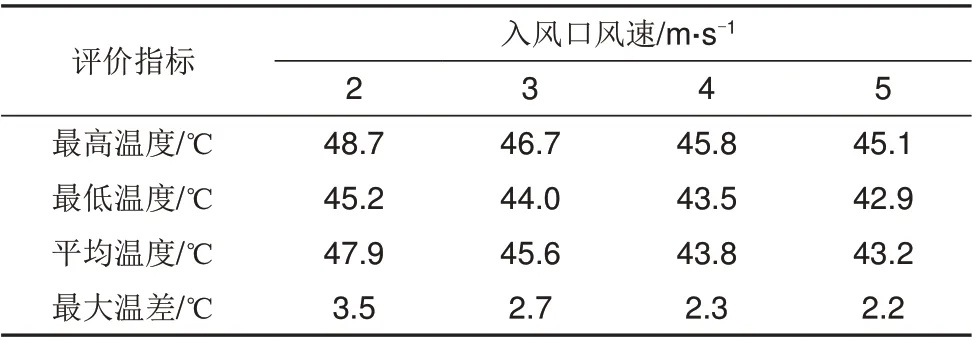

表6列出了放电截止时不同风速下电池的最高温度、最大温差等特征温度值。可以看出当风速增大时,电池组温度明显降低,温度场更加均匀,有利于电池的安全稳定运行。

3.4 进口风温对电池包散热效果的影响

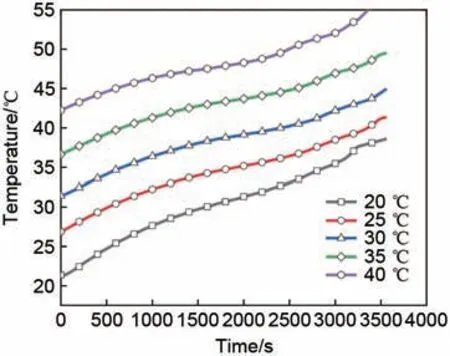

如图15 所示,给出了在冷却风温分别为20、25、30、35和40 ℃情况下,电池组表面温升变化趋势。由图可知,随着冷却风温的降低,电池组表面的平均温度逐渐降低。大平板热管的工作性能很大程度上受到冷端散热条件的影响,当冷却风温为20 ℃时,电池组平均温度在放电截止时为38 ℃,满足电池最佳工作温度;而风温为40 ℃情况下,在放电截止时,电池组平均温度达到55 ℃,超过电池最佳工作温度。

表6 不同入口风速下电池组的温度评价指标Table 6 Temperature evaluation index of battery pack under different inlet wind speed

图15 不同冷却风温下电池组表面平均温度Fig.15 The average temperature of the battery pack surface under different cooling air temperatures

4 结论

本文以CFD 仿真的方法对一种基于大平板热管的锂离子电池散热系统进行热管理研究,通过实验仿真模型进行对照,验证了热管理的准确性。进一步研究了大平板热管散热端翅片数量、冷却风速、冷却风温对散热效果的影响,得出以下结论。

(1)与绝热工况相比,基于大平板热管散热的电池组在以1 C倍率达到截止电压时,电池表面平均温度降低5.5 ℃;以0.5 C倍率达到截至电压时,电池组表面平均温度降低1.8 ℃。因此,大平板热管的换热效率受到换热功率的影响,在一定范围内,换热功率越大,大平板热管的换热效率越强。

(2)在风速为3 m/s,风温为30 ℃时,电池组以1 C放电结束后,翅片数量为50个的电池组平均温度为42.7 ℃,最大温差为2.5 ℃;适当增加平板热管散热端翅片数量可以有效降低电池组的最高温度,但翅片数量过多会影响冷却风流动及传热,且结构复杂、增大成本。

(3)大平板热管冷端的散热条件对散热性能影响显著,提高进风风速、适当降低进风风温均能提高电池组的散热效果,改善电池组的温度均匀性。当风温为20 ℃、电池组以1 C倍率放电结束时平均温度为38 ℃;当风温为30 ℃、风速为5 m/s 时,电池组平均温度为43.2 ℃,最大温差为2.2 ℃,满足电池组最高温度及温度均匀性的运行要求。