超临界压缩空气储能系统蓄冷换热器优化设计

吴玉庭,宋阁阁,张灿灿,寇真峰,鹿院卫

(北京工业大学环境与生命学部,传热强化与过程节能教育部重点实验室及传热与能源利用北京市重点实验室,北京 100124)

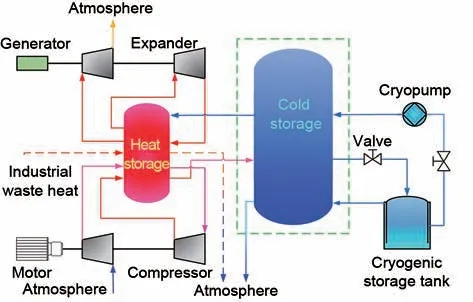

要实现2030年碳达峰和2060年碳中和的目标,可再生能源的高比例利用是可行的实现途径。可再生能源具有不稳定的特点,要实现高比例可再生能源利用必须配备足够容量的储能装置。抽水储能已经实现了大规模的安装和应用,但由于地形条件的限制,抽水储能进一步增长的空间有限,单靠抽水储能无法满足未来高比例可再生能源的需求,因此迫切需求新型的大容量储能技术。中国科学院工程热物理研究所提出的超临界压缩空气储能技术(原理如图1所示)克服了传统压缩空气储能技术对大容量洞穴的限制,是一种非常有前景的大规模储能技术。储冷换热器是超临界压缩空气储能的关键部件,它的储冷效率和成本对超临界压缩空气储能的效率和成本有着重要影响[1-4],因此进行超临界压缩空气储能系统蓄冷换热器效率和成本的优化是非常必要的。

图1 超临界压缩空气储能系统原理图Fig.1 The schematic diagram of the supercritical compressed air storage system

超临界压缩空气储能系统蓄冷装置蓄冷释冷的温区为0~-196 ℃,温度跨度大,要求固体储冷材料在这个温度区间要有较高的比热容。Hüttermann等[5]对岩石等填充床内蓄冷材料热物性进行了研究,结果发现蓄冷材料在蓄冷释冷过程中热物性变化很大,对系统效率有一定影响。对13种固体蓄冷材料在蓄冷温区内的比热容和蓄冷成本进行比较后发现,固体氯化钠在蓄冷温区内比热容减小的幅度小,蓄冷成本最低[7]。因此本文采用固体氯化钠颗粒作为储冷材料。对于超临界压缩空气储能系统,蓄冷装置的结构形式对蓄冷效率会产生影响,蓄冷装置的储冷释冷温差越小,系统的循环效率越高,因此提高蓄冷效率的关键在于设计高效紧凑化的蓄冷装置[8-11]。目前超临界压缩空气储能系统中蓄冷换热器主要有列管式和填充床式两种,其中填充床换热器由固体颗粒直接堆积形成,具有结构简单、换热面积大等优点[12]。本文采用填充床蓄冷换热器。对于填充床式蓄冷换热器,罐体需要承受较高压力,造成罐体壁厚较大,储罐成本增加,因此罐体尺寸的优化设计对减小罐体成本有重要的意义。

国内外学者对填充床显热和潜热储热进行了深入的研究[13],中国科学院工程热物理研究所陈海生团队、华北电力大学徐超团队对超临界压缩空气岩石填充床储冷进行了研究,分析了超临界压缩空气填充床蓄冷/释冷的动态热特性及其对蓄冷换热器性能的影响规律[13-14]。文献调研未发现对超临界压缩空气固体氯化钠颗粒填充床蓄冷的研究。本文对超临界压缩空气储能系统中蓄冷换热器进行研究,选择合适的填充床式蓄冷换热器及罐体物料,并根据系统要求的相关参数对蓄冷换热器的整体尺寸进行优化设计,为超临界压缩空气储能系统中蓄冷换热器设计研发提供参考依据。

1 优化设计参数

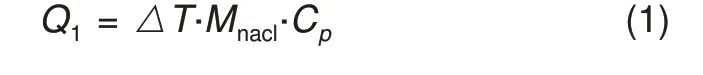

超临界压缩空气储能系统中蓄冷换热器具体工作过程如图2 所示。根据10 MW 超临界压缩空气储能实验系统,计算得到各节点的空气流量、温度和压力[6]。密度、焓、定压比热容和黏度、导热系数、普朗特数是在REFPROP 物性软件中根据空气的温度和压力查询得到(表1)。根据各点的物性参数计算出压缩空气经过填充床后焓的增加量,从而得到蓄冷换热器蓄冷1 h 后的最大蓄冷量Qmax=3.6×107kJ,对应换热器功率为10 W。

图2 蓄冷装置工作流程图Fig.2 Working process of the cold storage heat exchanger

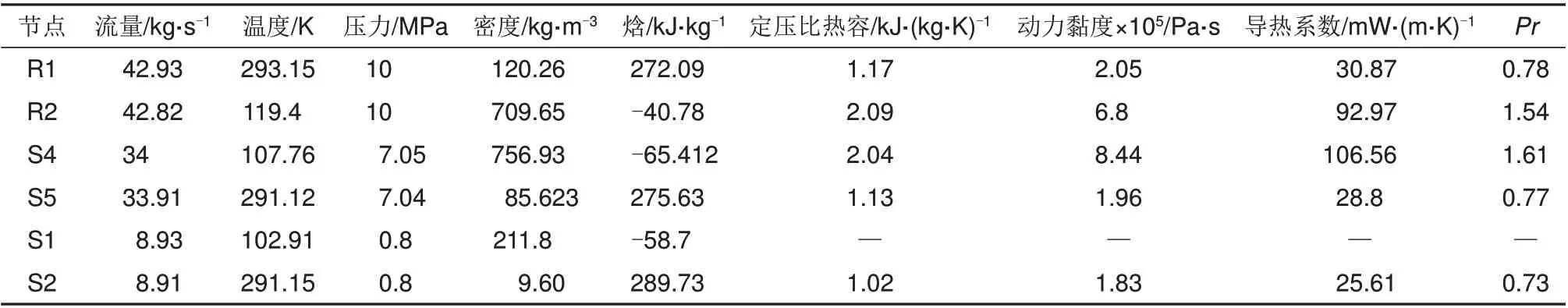

根据所需蓄冷量Qmax=Q1+Q2可以计算得到所需蓄冷材料的质量。Q1为蓄冷罐体内填充的蓄冷颗粒的蓄冷量,Q2为蓄冷过程中罐体内填充颗粒孔隙间液态空气的蓄冷量。由式(1)计算得到所需固体蓄冷材料的质量Q1后,根据氯化钠蓄冷填充颗粒的堆积孔隙率可以得到所需蓄冷换热器的最小容积为202 m3。按照固体氯化钠蓄冷材料的平均比热容为0.81 kJ/kg·K 计算[7],根据蓄冷循环中各节点的温差得到所需的换热器最短长度。

2 成本优化

超临界压缩空气系统蓄冷换热器作为低温高压的压力容器,材料对于其成本具有重要影响,通过调研发现在低温下304不锈钢的性能满足超临界压缩空气系统蓄冷换热器的要求,同时其具有价格相对低的优势,因此选用304不锈钢进行罐体成本优化。同时考虑到,固体蓄冷材料氯化钠在蓄冷释冷循环过程中会产生少量游离的氯离子。为保护不锈钢蓄冷罐体,在换热器加工过程中,在罐体内壁面刷一层钛钢复合涂层避免氯化钠颗粒与不锈钢的直接接触,解决腐蚀问题。

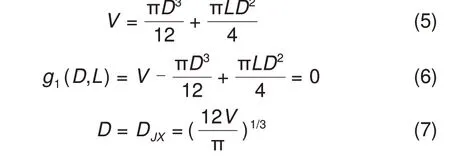

超临界压缩空气系统蓄冷换热器的成本优化原则是在容积一定(满足最大蓄冷量)的条件下,以蓄冷换热器罐体的金属质量最小为优化目标函数,从而达到节省材料成本的目的[14]。按照节约材料、降低成本和制造简单的原则,蓄冷换热器罐体采用立式圆筒形结构,包括筒体和上下封头两部分,整个蓄冷换热器通过支座安装在基础或者平台上(图3)。罐体内径为D,罐体圆柱部分高度为H,总体高度为L,上下封头部分的高度为h,罐体的壁面厚度为δ1,封头厚度为δ2,敷设的保温层厚度为δ3,单位均为mm。

图3 圆柱罐体示意图Fig.3 The schematic design of cylinder

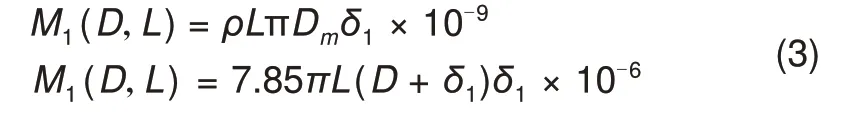

圆筒形受压容器壳体尺寸的计算过程如下。

(1)圆柱形容器壳体尺寸

两端为标准半球形封头的圆筒形容器的体积如式(2)所示。

表1 超临界压缩空气在系统中各点物性参数Table 1 Physical properties of compressed air at each node of cold storage heat exchanger

(2)圆柱段质量

式中,ρ为罐内物料的密度,kg/m3。

(3)封头质量

封头壳体的总质量如式(4)所示。蓄冷装置的总质量为M,是圆柱段质量M1和上下封头质量M2的和,即M=M1+2M2。

(4)约束条件

双标准椭圆封头圆柱容器的全容积公式如式(5)所示,约束条件为方程式(6)~(7)。

(5)蓄冷装置最低高度

根据蓄冷过程中压缩空气各节点的温度和焓值计算换热器所需最小换热长度,公式如式(8)~(9)所示。

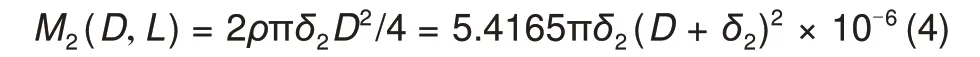

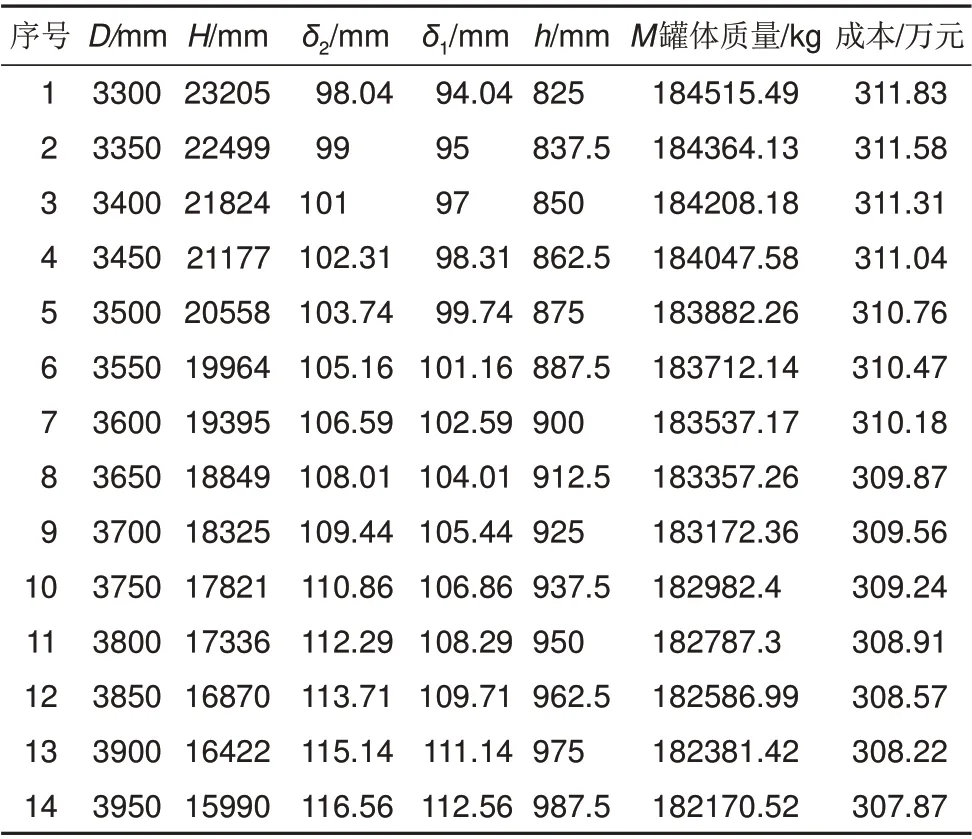

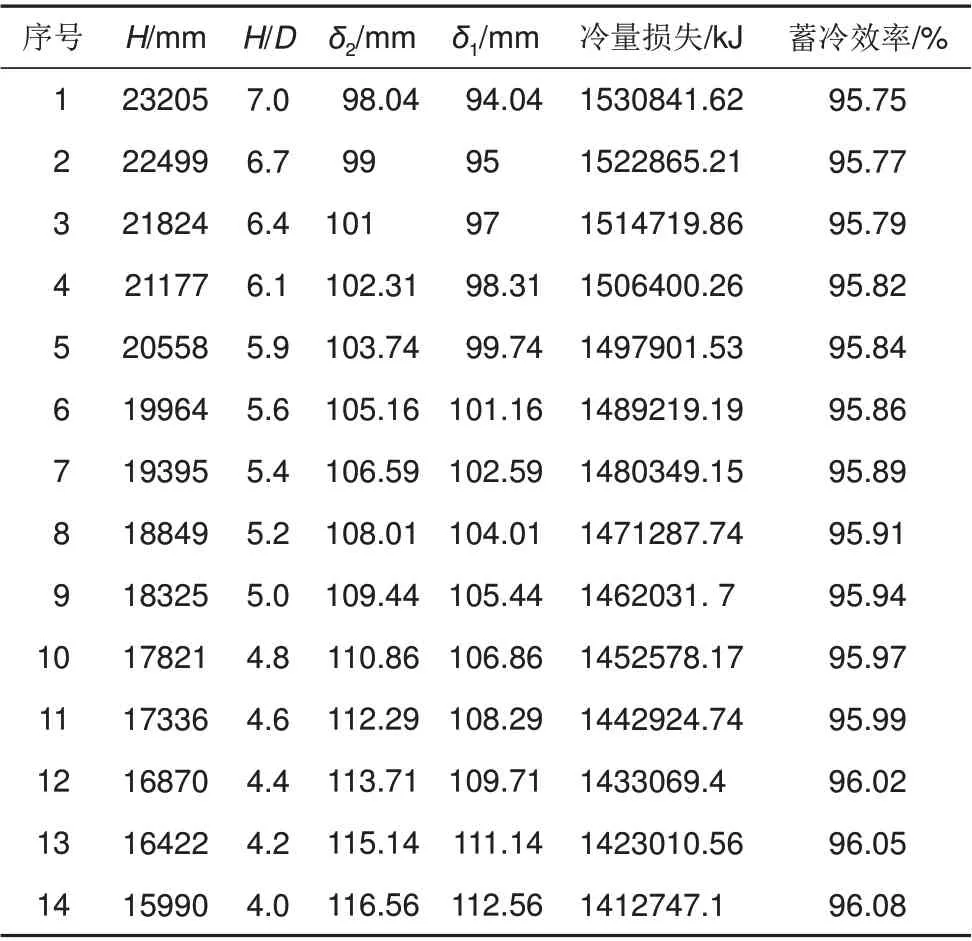

在满足超临界压缩空气储能系统中最大蓄冷量3.6×107kJ 的前提下,最少需要固体氯化钠质量255319 kg,所需设计体积为202 m3,304 不锈钢价格按照16.5 元/千克计算,根据成本优化设计条件,得到表2 所示不同设计尺寸和成本计算结果。从表中可以发现随着蓄冷换热器装置高度的降低,蓄冷换热器罐体质量从184515.49 kg 逐渐减少到181033.45 kg,蓄冷换热器罐体成本也逐渐降低。在满足装置蓄冷容量和罐体容积的要求下,加工成本最低需要307万元,最高需要311万元。

3 蓄冷效率优化

制造成本和蓄冷效率(η)是蓄冷换热器的主要评价指标,基于成本优化结果,本节主要对固体氯化钠蓄冷换热器的蓄冷效率进行优化分析,综合评价后选取最优结构尺寸的蓄冷换热器。以蓄冷结束8 h 后的蓄冷量计算蓄冷效率,蓄冷效率优化目标不小于96%。

表2 蓄冷换热器罐体质量与成本计算结果Table 2 Optimization of the cost of cold storage heat exchanger

蓄冷换热器冷量损失(Qloss)主要是由蓄冷换热器圆柱罐体侧面(Qloss,1)以及圆柱罐体上下底面(Qloss,2)与周围环境的换热造成的。因此蓄冷换热器冷量损失可以由式(10)计算得到

式中,k为总传热系数,W/(m2·K);A为罐体外侧面积,m2;△T为换热温差,K。式(11)为总传热系数k的计算式,式中,R11、R12、R13分别为不锈钢壁面的导热热阻、保温层的导热热阻以及保温层外壁面与周围环境的对流换热热阻。在式(11)的计算过程中忽略各界面之间的接触热阻(包括之后的散热量计算皆忽略接触热阻)。

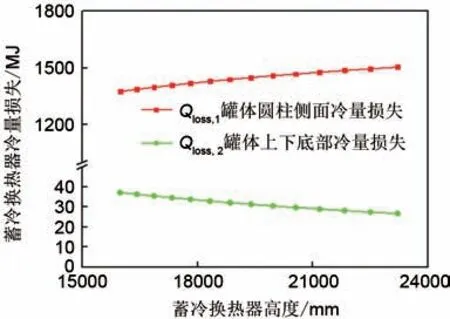

根据第2节所述的设计原则和步骤针对不同尺寸蓄冷换热器的蓄冷效率进行优化设计,图4为蓄冷损失量随蓄冷换热器高度的变化结果,从图中可以发现蓄冷换热器圆周部分的冷损失量远大于底部和顶部封头部分的冷损失量。这是由于在同一长径比条件下,蓄冷换热器罐体的圆柱部分外表面积约为上下封头外表面积的17 倍,且在保温过程中,上下封头的换热系数小于外界流体绕流圆柱罐体表面的换热系数。同时随着蓄冷换热器高度增加,其圆周部分的冷损失量逐渐增加,这是由于其换热面积增大造成的。从表3可以看出,随着蓄冷换热器长径比(H/D)的减小,冷损失量逐渐降低,蓄冷效率逐渐增加。综合考虑后期的制造、安装、填料及运行等问题,优选序号为14 的蓄冷换热器尺寸,其长径比(H/D)为4,蓄冷效率为96.08%,均满足优化设计要求。

图4 蓄冷损失量随蓄冷换热器高度的变化Fig.4 The variation of cold storage loss with the height of cold storage heat exchanger

表3 蓄冷换热器蓄冷效率优化设计Table 3 Optimal design results of cold storage heat exchanger efficiency

4 蓄冷功率对蓄冷效率的影响

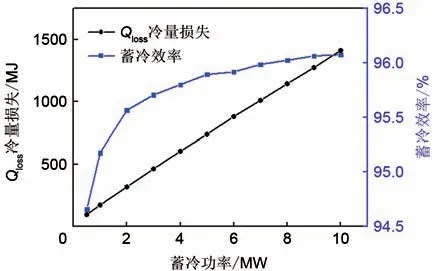

如表4所示,基于优选的蓄冷换热器尺寸参数,分别设计了在蓄冷时间和保温时间分别为1 h和8 h,0.5~10 MW不同功率下的蓄冷换热器尺寸。并通过计算得到了不同蓄冷功率下的蓄冷效率(图5)。在8 h 的保温过程中,当蓄冷功率从0.5 MW 升至10 MW增加了19倍时,冷损失量从96157.57 kJ至1412747.1 kJ,增加了13%。在功率为10 MW,换热器内径为3950 mm、高度为15990 mm 时,保温层厚度被设计为150 mm 时,蓄冷效率可达96.08%。

表4 不同功率下蓄冷换热器的结构尺寸Table 4 Optimal structure of cold storage heat exchanger with different cold storage power

如图5 所示,在蓄冷时间为1 h,保温时间为8 h 的过程中,随着蓄冷换热器罐体蓄冷功率即蓄冷量的逐步提升,其蓄冷效率明显上升,蓄冷功率为0.5 MW 时,蓄冷量为1.8×106kJ,蓄冷效率为94.65%。当蓄冷量增加一倍时,蓄冷效率为95.18%,增加了0.53%;当蓄冷功率为10 MW时,蓄冷效率为96.08%,同比增长1.43%。这是由于随着蓄冷装置功率的增加,罐体在同样长径比情况下的面容比不断减少,虽然保温过程中的冷量损失不断增加,但是总散热量占蓄冷换热器总蓄冷量的比例是不断下降的。因此其蓄冷效率逐渐提高。可见在超临界压缩空气储能系统中,设计和研发高效紧凑的大蓄冷量蓄热蓄冷储能装置对系统的大规模应用和整体性能的提升有重要意义。

图5 不同蓄冷功率下的冷量损失和蓄冷效率Fig.5 Cold storage loss and cold storage efficiency under different cold storage power

5 结论

本文通过理论分析和计算对超临界压缩空气储能系统的蓄冷装置进行研究,根据蓄冷量和蓄冷性能的要求设计了一种结构比较简单,换热性能更好的填充床式蓄冷换热器。获得了在给定蓄冷量下蓄冷换热器的加工成本和蓄冷效率随罐体高度变化关系,并进一步研究了在最优尺寸设计下蓄冷功率对罐体冷量损失和蓄冷效率的影响,主要结论如下。

(1)10 MW蓄冷换热器在给定体积的情况下,随着装置内径等步长减小,高度不断增加,同时面容比不断下降,装置壁面厚度逐渐增加。并且在满足装置蓄冷容量的要求下,14 组设计尺寸中罐体质量逐渐减少,加工成本也逐渐降低。

(2)通过计算设计的蓄冷装置在实际运行过程中的对流换热特性和冷量损失,发现圆柱罐体侧面与周围环境的换热以及圆柱罐体上下底面与周围环境的换热两部分组成,侧面散热功率随罐体高度的降低明显减少且远大于上下底面的散热功率。

(3)对于不同运行功率下蓄冷换热器的蓄冷效率进行对比,发现在特定长径比情况下,蓄冷效率随功率的增大逐渐提高。在14 号设计参数下,总的冷量损失为1412.75 MJ。此时长径比为4,对应的罐体质量为182170.52 kg,加工成本约需307万元。其蓄冷效率为96.08%,满足设计要求,因此14号的换热器参数为最佳设计。