细支烟与标准烟共线分拣的优化策略研究

文/ 孙壮志 要学玮 鄢烈虎 张兴旺

1.北京市烟草专卖局(公司)

2.北京烟草物流中心

长期以来,烟草行业商业物流中心使用电子标签分拣线分拣细支烟,分拣效率通常在2000条/小时左右。近年来,细支烟销量增长迅猛,为解决细支烟销量增长与分拣效率偏低的矛盾,北京烟草物流中心合理组合开箱机、烟仓、输送线、包装机,建设行业首条细支烟与标准烟高速共线分拣的分拣线,效果显著。

然而,在“两节供应”的业务高峰期,分拣线的效能无法充分发挥,分拣效率仅达到平时的85%。为此,通过对机械结构、订单结构、烟仓利用情况等进行分析,寻找影响分拣效率的症结,本文研究出一种分拣效率最优情况下的分拣优化策略,以期提高细标一体化分拣线的适应性和分拣效率。

一、问题描述

根据包装尺寸的不同,可将条烟分为三类:标准烟、标准细支烟、异型烟。细标一体化分拣线,将标准烟和标准细支烟共线分拣,2018年7月至12月业务平稳期,细支烟上线量占上线分拣总量的8%至13%,分拣效率约为30000条/小时。2019年1月第一周业务高峰期,日均上线分拣量是平日的2倍,细支烟上线量占上线分拣总量的16%至20%,分拣效率约为23000条/时,分拣效率下降约30%,订单满足设计要求,但分拣效率无法达到设计水平。

二、分拣优化策略设计

1.细标一体化分拣线结构

建设标准烟与细支烟共线分拣的全自动化生产线,是实现标准烟与细支烟一体化的自动入库、自动备货、自动补货、自动输送、自动开箱、自动补给、自动分拣、自动包装等。

2.约束条件与目标值

(1)上线分拣量的限制

每条全自动分拣线X个标准烟仓,x个细支烟仓,分拣时都是击打一次出一条烟,那么从烟仓数量上看,细支烟分拣量占上线分拣总量的比例p存在限制,其最大值为:

(2)子线分拣能力的限制

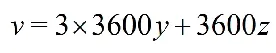

根据设计指标,每条分拣线标准烟的烟仓出烟速度为每秒y条,细支烟的烟仓出烟速度为每秒z条。每条标准烟子线每小时可分拣3600×y条,细支烟子线每小时可分拣3600×z条,因此每条分拣线分拣效率V存在限制,分拣效率最大值为:

(3)件烟补货能力的限制

标准烟每个子线配置N台补货小车,每台小车每次补1件烟,耗时T秒,每台小车有效工作时间系数 ,因此补货能力Q为:

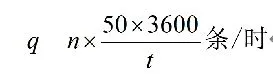

细支烟一条子线配置n台补货小车,每台小车每次补1件烟,耗时t秒,因此补货能力q为:

(4)子线协同限制

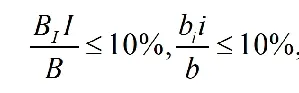

根据分拣线的设计原理,每条分拣线的每条子线在同一时间只能由一个烟仓出烟,但不同子线间是可以同时出烟的。因此,各子线只有并行作业、均衡工作,即各子线分拣量相差在10%以内,烟仓利用率超过90%时,分拣效率可达到设计值。每条分拣线实际标准烟分拣总量为B,包括烟仓数量相同的I条标准烟子线,每个子线实际分配量为B1,B2,…..BI;细支烟分拣总量为b,包含烟仓数量相同的i条细支烟子线,每个子线实际分配量为b1,b2,……bi则每条标准烟子线任务量占比和每条细支烟子线任务量占比分别为:

实际使用的烟仓数满足:

三、实例分析

▪ 为保证分拣能力达到设计水平,即实际运行效率30000条/时,在分拣优化时应遵循以下原则:

▪ 细支烟分拣量占上线分拣总量的20%以内,每条标准烟子线理想任务分配量占上线分拣总量的27%左右。

▪ 4条子线需要并行工作、均衡作业,即标准烟各子线的分拣量相差10%以内,细支烟由于只有1条子线,不考虑均衡的问题。

▪ 标准烟子线补货效率达12000条/时,细支烟子线补货效率达4500条/小时。

▪ 每条标准烟子线每小时可分拣9360条,细支烟子线每小时可分拣6000条,设计能力可达33000条/小时,实际能力可达30000条/小时。

▪ 标准烟仓使用数量应为130个以上,细支烟仓使用数量应为36个以上。

通过分析2019年1月前两周业务高峰期情况,按照理想策略寻找限制效率发挥的症结并调整分拣线运行策略。调整后,通过建模检验效果。

从各条分拣线的分拣任务来看,前两周任务分配均衡,相差比例在2%范围内,即选择任意一条分拣线进行详细分析均具有代表性。

因此,以下数据分析均使用1号线作为分析对象。

1.补货能力分析

从分拣线设计原则和实际运行情况来看,分拣线的补货能力要大于分拣能力为宜。对于分拣线标准烟子线,最大补货能力大于12000条/小时,超过子线分拣能力30%以上,但细支烟补货能力为4500条/小时,而分拣能力为6000条/小时,因此细支烟补货能力不足。

2.子线均衡情况分析(如表1)

表1 各子线分拣量统计(单位:条)

结论:从各子线的分拣量分布情况来看,差量与分拣效率负相关,第一周的分布极不均匀,最大相差超过30%,不符合要求。

3.烟仓利用率分析(如表2)

表2 烟仓利用率分析

2019年前两周的订单结构和平日的订单结构出现了较大不同,表现为品规数少,单品销量大,延用原来的烟仓排布策略造成烟仓利用率很低。

4.单品规分析

1月3日一号分拣线前10个品规分拣情况,如表3。

表3 一号分拣线前10个品规分拣情况

结论:单品规销量大的品规,如果没有采用拆多仓的策略,只存在于某条分拣线的一个子线上,除了会影响各子线的均衡外,也间接影响各子线的均衡。

5.优化调整

从以上分析可知,制约分拣线效率的原因是:细支烟补货能力不足、各子线不均和标准烟烟仓利用率不高,需逐一优化调整。由于分拣线已经建设完成,我们不可能在设计方面进行大的调整,只能通过小的改造和控制策略调整来提升分拣线的适应能力,主要从以下几方面着手:

(1)通过改变细支烟补货小车内部结构,使单次补货能力从1件提升至2件,虽然单次耗时增加到55秒,但细支烟整体补货效率由4500条/时提升至7000条/小时。同时,缩短一下输送线上缓存数量,减少对标准烟补货的干扰。

(2)通过优化前预警,预留空烟仓,调整各子线间卷烟品种,对大品规进行分拆等手段均衡各子线分拣量。

(3)对部分销量大的单品规拆成多仓,提升标准烟烟仓利用率到90%以上。

6.试验验证

为验证分拣优化策略效果,使用分拣厂家提供的Plant Simulation(生产系统仿真)软件进行仿真实验,使用2019年1月3日至5日一条分拣线的真实订单数据对分拣优化策略进行检验。

7.三次仿真实验

实验一:所有输入条件与当时分拣优化实际条件完全一致,即保持分拣总量、各子线分拣量、各烟仓分布排列及细支烟一次补1件等条件, 仿真效率与实际效率差别不大,偏差为2%至10%,结果可信。一般来说,仿真结果的可信区间在80%~95%之间。因此,后续仿真效率均乘以85%来计算。

实验二:将细支烟的补货方式改为一次补2件,分拣总量、各子线分拣量、标准烟的烟仓分布排列等条件均不变,在只改变细支烟补货方式的情况下,仿真结果有明显改善,可提升分拣效率15%以上。

实验三:按照分拣优化策略进行调整,将细支烟的补货方式改为一次补2件,尽可能将大品规卷烟拆成多仓分拣,同时对标准烟子线均衡分布,实验三比实验二增加了烟仓均衡分布和大品规拆仓等策略,分拣效率能够达到30000条/小时左右,效率提升20%以上,分拣能力达到设计目标值。

四、结论

利用本文提出的分拣优化策略能够解决细标一体化分拣线产能发挥不充分的问题,在不可能对分拣线作业流程进行大改动的情况下,通过研究给出上线分拣量限制、补货能力要求和协同限制的数学模型。以北京烟草物流中心为对象,提出了优化调整方案,并选取3天真实订单进行仿真验证,结果表明:当满足上线分拣量限制、补货能力要求和协同限制的要求时,分拣线效率可达设计水平。

——基于波特五力模型理论的视角