叉车起升系统设计思路的探讨

文 / 丁 亮

杭叉集团股份有限公司叉车门架研究所

叉车是一种工业搬运车辆,是对货物进行装卸、堆垛和短距离运输作业的轮式搬运车的总称,由动力系统、传动系统、起升系统等组成。其中,起升系统简称“门架”,是叉车的工作装置,承担叉取、堆垛货物的功能。

在叉车设计中,门架设计常常是被轻视的一个环节。本文根据实际设计工作中积累的经验,通过对比各种设计方案,探讨了门架的设计思路,分析各种方案的优势和缺点。

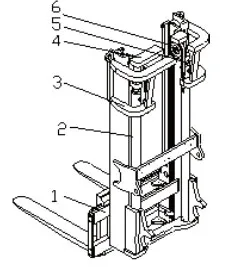

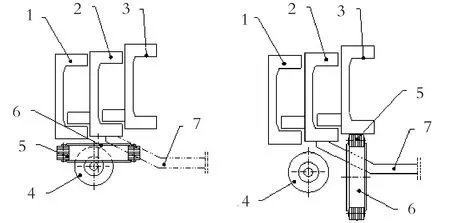

普通两级门架结构,如图1所示,主要由货叉架及货叉、外门架、内门架、起升油缸、链轮、链条等组成。

图1 普通两级门架的构造

一、门架的总体布局

门架整体方案设计初期,首先需要先分析叉车的种类,确定门架具体的设计要求。内燃叉车、电动叉车,以及电动仓储车辆使用场合和工况不同,对门架的设计要求也不尽相同。

1.槽钢的选型和排列布置

内、外门架是整个起升组件的骨架,主要依靠槽钢承受弯曲载荷。

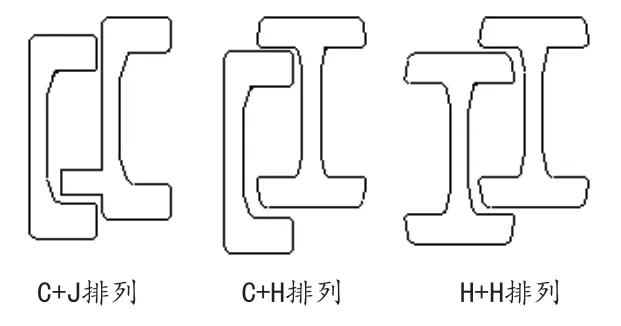

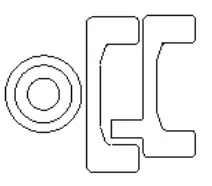

槽钢一般以横向排列,依次从外向内。以两级门架为例,根据不同截面的槽钢,可以分为C+J、C+H,H+H三种组合方式,如图2所示。

图2 槽钢的排列布置

各种槽钢组合各有优点和缺点,根据不同叉车选择最合适的组合方式是关键。一般推荐C+J和C+H结构常用于内燃或者电动平衡重式叉车,H+H结构常用于仓储物流设备。各种槽钢排列的优劣对比,见表1。

表1 各种槽钢组排列布置的对比

2.起升油缸的布置和结构选择

(1)油缸在门架中的位置

门架起升原理是链轮和链条组成的动滑轮机构,依靠起升油缸顶升带动货叉上升。

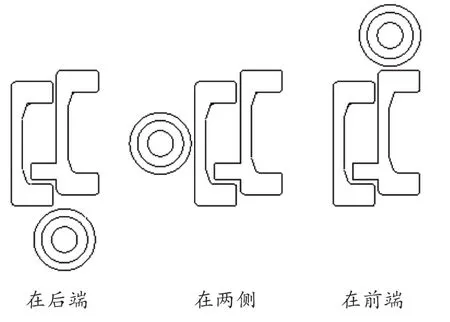

方案设计中,如图3所示,油缸可以布置在门架槽钢后端、槽钢两侧和槽钢前端三处位置。根据不同的车型需要,选择最合理油缸的布局。

图3 油缸在门架中的位置

平衡重式叉车:门架两侧需要连接倾斜油缸,起升油缸只能在门架后端。油缸布置在门架后端,可以使门架结构更加紧凑,并且不减少内门架的视线空间,缺点是油缸顶升内门架时,内门架产生一个前翻的弯矩,门架额外增加一个负载。

仓储堆垛车辆:两侧没有倾斜油缸,起升油缸可以布置在门架左右两侧,活塞杆支撑在内门架两侧,使得内门架更加稳定,缺点是增加了门架横向宽度,减小门架的视线空间。起升油缸在门架前方,主要用于高位拣选车车辆。

(2)油缸类型的选择

门架下降依靠自重反推油缸排出液压油,因此选用单作用油缸。按结构不同,可以选择活塞式或者柱塞式。

活塞式油缸作用力面积为活塞。相同缸筒外径的情况下,活塞式油缸输出力远大于柱塞式油缸,所以一般常用载荷较大的平衡重式叉车门架。

柱塞式油缸作用力面积为活塞杆。由于仓储车辆载荷较小,油缸缸筒外径较细,选用柱塞式油缸,缸筒外径大于活塞式油缸,反而使得油缸有足够的稳定性。所以,柱塞式油缸常用于仓储车辆门架,增加油缸的稳定性,提高系统压力加快门架升降速度。

3.链轮和链条的结构布置

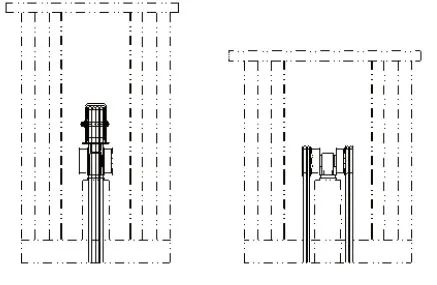

链轮和链条是配套零件,链轮的布置决定了链条的走向。常见两种布置方案,见图4。

图4 链轮和链条的结构布置

横向布置链轮(图4左图),结构紧凑,相关零件制造成本相对较低。纵向布置链轮(图4右图)外形轮廓相对较大,但门架内部空间充足,可以布置相对复杂的结构。

链条长度贯穿整个门架,在链条途径的位置都不能有任何阻挡的零件。纵向布置方案可以增加一个加强横梁,以此提高门架的刚性;横向布置方案,加强横梁位置被链条占用,高起升门架无法对中门架结构进行加强,这也是该方案的最大缺点。

两级门架由于结构特点,链轮只能纵向布置。三级门架的链轮,既可纵向布置,也可横向布置。基于两级门架结构限制于纵向布置,如三级门架采用不同布置方式,使得同系列的门架零件通用性较差,难以形成系列化的结构和零件,因此设计方案优先选择相同布置方式。

综合分析,链轮选择纵向布置方案,虽然成本相对较高,但是提高了零件通用化,但大批量生产后可以抵消成本较高的不利因素。目前的高起升门架均采用纵向布置,最高门架起升高度达到14m以上。

二、门架技术性能要求

1.前悬距尺寸

平衡重式叉车的特点,就是整个门架依靠下铰座铰接在驱动桥上,门架重心处于车轮中心之外,在叉去货物时,货物以前桥为轴心产生一个向前的倾翻力矩。货叉垂直段前表面至前桥中心的距离称为叉车前悬距。前悬距越小,叉车载重后产生的向前倾翻力矩也越小,叉车载荷能力就越大。缩短前悬距,同时也减小转弯半径,提高车辆的通过性能。

减小前悬距需要门架结构更为紧凑,主要可以从槽钢和油缸的布置两方面考虑。第一,由于内门架承受的载荷小于外门架,因此内门架槽钢载荷能力可以小于外门架(图5),相比传统的图1中C+J结构,图5中所示的C+J组合方式,内门架不凸出外门架,门架不会增加前悬尺寸。油缸布置门架两侧,腾出图1中原来的油缸位置,实现减小前悬尺寸的目的。

图5 槽钢布置的优化

2.门架静止高度、离地间隙

同一起升高度,门架静止高度越低,通过性能越好,可以在低矮的仓库内自由通行。如果在不平整的场地,需要提高门架的离地间隙,才能获得良好的通过性能。门架静止高度和离地高度是一对客观存在的矛盾。不考虑门架受力情况,直接降低门架静止高度,使得滚轮支撑槽钢的力臂减短,降低了门架承受弯曲的能力。因此,需要根据车辆设计的载荷能力,对这一矛盾做一个取舍,两者取一个优先考虑。比如,越野型叉车为了适应野外的工况,设计上优先选择高离地间隙;室内电动叉车需要在仓库内通行,而且仓库地面相对平整,设计上优先考虑离地间隙的要求。

3.满载状态的最大起升高度

满载最大起升高度与叉车重心有关,但门架刚性也是非常重要的影响因素。车辆载重后,门架承受纵向弯曲载荷,而且地面不平整和货物偏载时也承受横向载荷。当门架高起升后槽钢发生弯曲变形,门架载核中心偏离原来的位置,增加了叉车的倾翻力矩,减小整机的承载能力。在提高门架刚性以外,槽钢与滚轮配合存在间隙,滚轮间隙也增加了内外门架这间扰度,因此,滚轮配合间隙也是至关重要的因素,一般要求控制0.6mm以内。

4.最大起升速度

常规叉车液压系统提供的最大工作压力在18Mpa左右,随着液压技术发展,如今叉车液压系统的最大压力能达到25Mpa,高压系统可能减小门架起升油缸直径,提高门架的起升速度,提高叉车工作能效等级。门架依靠自重的反作用力下降,油缸减小后,增加了下降的工作压力,也加快门架下降的速度。因此,在设计新能源叉车门架时,门架必须能适应高压系统的要求。

三、人机工程学方面

1.舒适性

全自由门架油缸的起升顺序:先起升中间油缸到顶后,再起升左右油缸。设计上,按照经验估算油缸面积的比值,中间油缸工作压力小于左右起升油缸,在同一液压系统中,工作压力小的中间油缸才会先起升。由于存在压力差,两组油缸起升切换过程时,液压系统的压力波动给门架带来一个较大的冲击,影响驾驶员的乘驾舒适性。

两级全自由门架为例,中间油缸顶升货叉架和货叉,左右油缸多顶升一级内门架,在方案设计中必须详细计算各个组件的自重,尽量减小压力差值,一般不超过2MPa。在保证门架的起升顺序情况下,尽量减小压力差值,使油缸切换更加平稳,提高驾驶舒适性。

2.外观整洁、美观

安装多联属具油路后,是影响门架整洁、美观主要因素,凌乱的油路也阻挡了驾驶员的视线。两级宽视野门架由于本身视线非常开阔,安装油路后几乎不影响操作视线。三级全自由门架增加了中门架和中间油缸,本身操作视线不佳,安装属具油路后对门架视线影响非常大。

特别是中间油缸上的必须绕过多组油管,直接挡住驾驶和操作视线。因此,需要根据不同的门架选择布置方案,当门架内横向空间不足时(图6左图),油路滑轮组件缠绕在链轮座上端,在中间油缸两侧还能保留足够的空间。当门架内高度空间不足,横向宽度充足时(图6右图),油路缠绕在链轮座两侧,不遮挡链轮座以上的空间,使门架仍然能保持一个相对较好的驾驶视线。

图6 中间油缸上的油管

四、安全性

安全性不仅指门架结构的安全,还有驾驶员的操作视线,包括车辆行走时的视线和堆垛货物时的视线。设计中,通过优化槽钢、油缸的布置,提高操作视线。比如,一般情况外门架越宽视线越好,但在实际中,门架槽钢同小轿车的AB柱阻挡着视线,总有一些位置处于视线盲区,必须结合叉车的整体设计,选择合理的外门架宽度,并不是外门架越宽越好。

良好的视野,为叉车作业者提高良好的工作环境,既能提高效率,同时确保驾驶员安全。人性化的设计,能够使驾驶员保持良好的心情,减少操作失误。

五、结束语

本文探讨了叉车门架设计中经验总结,分析门架布局中各种方案的优势和劣势,例举门架设计的主要技术要求以及对整机性能影响,介绍人机工程方面的设计要求。通过优化起升系统的设计,为叉车的载荷大、起升高、操作舒适提供配套技术支持。