低透气性煤层多组分酸化压裂增透技术研究

贾 男

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122; 2.煤矿安全技术国家重点试验室,辽宁 抚顺 113122)

根据国家能源局最新发布的关于我国煤炭产能公告,截至2018年12月底,我国现有正规化生产矿井 3 373处,产能35.3亿t,煤炭占我国能源消费总量的比重为59%,依旧处于重要地位。现有矿井中高瓦斯及突出矿井比例在50%以上,且大多数矿井的开采煤层普遍存在渗透性差的问题,煤层渗透率一般在0.1×10-6~1.0×10-6μm2,相比国外矿井煤层渗透率差了2~3个数量级[1],且随着开采深度的不断加大,在高地应力、高瓦斯、低透气性条件下增加了煤层瓦斯治理难度,严重制约了煤矿的安全生产。针对这个难题,国内外学者开展了大量的关于煤层增透技术的试验研究,如通过水力割缝、水力压裂、高压空气爆破、聚能爆破等技术有效改善了煤层的透气性[2-12]。陈洪涛等[13]通过对超高压水力割缝技术及工艺参数的优化研究,在60~70 MPa割缝压力下,将煤层顺层钻孔的日均抽采瓦斯浓度提高了75%,日均抽采瓦斯纯量提高了2.25倍;郭臣业等[14]通过前期数值模拟与优化设计,采用定点、定向、定区域控制水力压裂技术使单孔的瓦斯抽采量提高了5倍以上,在有效治理瓦斯的基础上减少了钻孔工程量;李守国[15]基于高压空气致裂煤层增透机理,研发了一套利用高压空气爆破致裂煤层增透的装备,在现场工业性试验中取得了较好的效果;郭德勇等[16]通过改变深孔聚能爆破的装药结构,研究发现采用偏心不耦合装药结构的爆破孔下方煤层裂隙发育好于上方的裂隙发育;王海东[17]应用掘进工作面CO2可控相变致裂技术提高了煤层的渗透率,瓦斯抽采量提高了近2倍,缩短了巷道煤层瓦斯预抽时间,提高了掘进速度;倪小明等[18]通过开展酸液对不同煤阶煤的酸化试验得出,多组分酸能与煤体里的矿物质反应进而增强煤体中孔隙、裂隙的导流能力,尤其对富含碳酸盐矿物煤体酸化效果较好;李胜等[19]通过核磁共振和低温氮吸附方法对煤层的酸化效果进行了定量表征,经酸化后煤的有效孔隙度和渗透率都有所增大,残余孔隙度降低。

国内外学者对煤层增透技术的研究主要采用物理增透方式,对化学增透方式的研究较少且主要集中在室内实验。笔者基于前人的研究,在分析三元煤矿低透煤层瓦斯赋存及煤质情况的基础上,提出了采用多组分酸化压裂增透技术,将物理增透与化学增透进行有效融合,通过实验室实验确定了合适的多组分酸液配比,并进行了现场工业性试验。该研究可为煤层增透提供新的方法,研究成果对国内同类矿井具有借鉴意义。

1 多组分酸化压裂增透机理

煤层透气性好坏主要取决于煤体的孔隙—裂隙结构,低透煤层的孔隙裂隙连通性较差,影响了瓦斯在煤体中的流动。通过X射线衍射仪测试发现,煤层中许多孔隙裂隙被矿物质和一些杂质阻塞,其中包括以方解石和白云石为主的碳酸盐矿物,以伊利石、蒙脱石、高岭石等为主的黏土矿物,以及硫化物、黄铁矿等。经研究发现,通过酸液可以有效地溶解、溶蚀煤层中矿物质及阻塞物,以碳酸盐矿物和硫化物溶解效果最好,以石英和高岭石溶解效果最差。通过酸液与煤体中矿物质的化学反应及酸液对煤基质和阻塞物的溶蚀作用,可以有效提高煤层整体孔隙—裂隙结构的连通性,增强煤体中瓦斯流场的流动性。多组分酸化可增加煤体的孔隙度和比表面积,改善煤层渗透性,并减少煤中灰分比例,提高煤的发热量。

多组分酸化压裂是以传统水力压裂为基础,在压裂过程中将两种或两种以上酸液按照一定比例融入水中制备压裂液,利用高压泵将压裂液注入煤体实现煤层增透。压裂液在高压泵的作用下可以使煤体起裂,并使裂纹不断扩展、延伸实现裂隙之间的连通,裂隙连通性的提高可提升压裂液在煤体中的渗流能力,同时压裂液中的酸可以溶解溶蚀煤体裂隙中的矿物质和阻塞物,因此注入酸液可以进一步提高裂隙结构的发育程度,且煤体在酸化作用下会产生化学损伤,降低煤体的抗压强度,有利于煤体的压裂增透,通过两者的耦合作用可以大幅提高煤体的压裂效果,使煤体内部形成连通性更好的空间孔隙裂隙结构。

根据三元煤矿煤的显微组分分析可知,3号煤层中无机组分以碳酸盐和黏土类矿物为主,其中碳酸盐类矿物占煤中无机质的20.2%~32.1%,黏土类矿物占42.2%~51.1%。根据矿方当前实际抽采情况,瓦斯抽采浓度和流量均偏低,适合进行酸化压裂增透。国内油气田酸化压裂过程中多采用盐酸作为压裂液,考虑到盐酸对设备具有一定的腐蚀性,而低浓度乙酸腐蚀强度极低且能与碳酸盐类矿物反应,因此设计采用盐酸HCl与乙酸CH3COOH组合的形式,降低盐酸浓度。通过试验确定盐酸和乙酸的合适配比;由于煤体中黏土类矿物遇水会产生膨胀,容易堵塞裂隙,而氯化钾KCl可以抑制黏土类矿物的膨胀效应,在酸液中加入适量的KCl作为防膨胀剂。因此本次研究采用的酸液为盐酸+乙酸+氯化钾的多组分酸液,利用多组分酸化增透方式主要涉及的化学反应方程式如下:

方解石:

CaCO3+2HCl=CaCl2+CO2↑+H2O

CaCO3+2CH3COOH=(CH3COO)2Ca+CO2↑+H2O

白云石:

CaMg(CO3)2+4HCl=CaCl2+MgCl2+2CO2↑+2H2O

CaMg(CO3)2+4CH3COOH=(CH3COO)2Ca+(CH3COO)2Mg+2CO2↑+2H2O

黄铁矿:

FeS2+2HCl=FeCl2+H2S+S

2 多组分酸液配比试验

国内油气田酸化压裂过程中多采用质量分数为12%左右的HCl作为压裂液,国内有关研究成果表明,煤的酸化盐酸质量分数为12%~15%最佳[20]。为抑制盐酸的腐蚀效应同时保证酸化效果,本次试验采用盐酸和乙酸的组合形式,使两者质量分数之和为12%,同时加入质量浓度为 20 g/L 的KCl防止酸化过程中黏土类矿物发生膨胀。为确定适用于三元煤矿3号煤层酸化增透的酸液合适配比,拟测试 5组(B~F组)不同酸液比例酸化下煤样渗透率变化情况,5种酸液配比如表1 所示。

表1 各组试验酸液配比

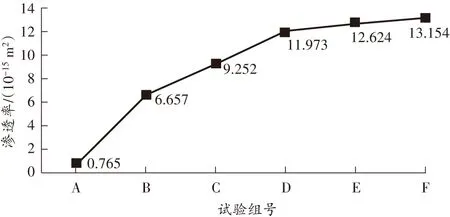

采集三元煤矿3号煤层煤样,将其制作成 ø25 mm×50 mm规格煤芯,利用覆压孔渗仪进行渗透率测试试验。试验条件:设定试验围压为4 MPa,采用N2作为试验气体,进气压力设置为3 MPa,通过测试进气口和出气口流量和压力,计算煤样渗透率。试验方法:首先将煤样放在不同配比酸液中浸泡12 h,浸泡后取出煤样放在干燥箱内干燥24 h,然后再将煤样放在干燥器内冷却至室温,测试煤样酸化后的渗透率,同时测定未进行酸化处理煤样的原始渗透率。煤样渗透率测试结果如表2所示,渗透率变化情况如图1所示。

表2 煤样酸化前后渗透率测试结果

图1 不同酸液配比下煤样渗透率变化情况

由图1可以看出,酸化后煤样的渗透率有显著提高,随着酸液中盐酸质量分数增高,煤样渗透率呈整体上升趋势。当盐酸质量分数为12%不用乙酸时煤样渗透率最高,达到13.154×10-15m2,相比原始煤样渗透率提高了16.19倍;当乙酸质量分数为3%、盐酸质量分数达到9%时,随着盐酸质量分数的逐渐增高,煤样酸化后渗透率增速放缓,该配比酸化后煤样渗透率为11.973×10-15m2,相比原始煤样渗透率提高了14.65倍,与盐酸质量分数为12%时的煤样渗透率相差不大,同样具有较好的酸化增透效果;当乙酸质量分数为5%、盐酸质量分数为7%时,煤样渗透率为6.657×10-15m2,相比原始煤样渗透率提高了7.70倍,与盐酸质量分数为12%时的煤样渗透率相差较大。试验结果说明可以用一定比例的乙酸替代盐酸,但盐酸比例不宜过低,否则会影响酸化增透效果。考虑盐酸相比乙酸对设备腐蚀性更强,但酸化作用更好,为保证现场试验的酸化增透效果,设计采用w(HCl)为9%+w(CH3COOH)为3%+ρ(KCl)为 20 g/L 组成的多组分酸液作为现场试验的酸液配比。

3 多组分酸化压裂增透试验

3.1 试验区概况

试验区为三元煤矿3号煤层4302工作面,工作面开切眼长220 m,采高7.25 m,采用综采放顶煤采煤方法,工作面最大原煤瓦斯含量为6.25 m3/t,孔隙率为3.65%,煤层透气性系数为3.157 m2/(MPa2·d),属贫瘦煤。

3.2 试验方案设计

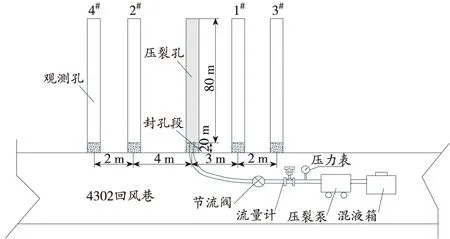

本次试验采用顺层钻孔压裂方式,试验区选在4302回风巷,设计了3组试验钻孔:方案Ⅰ(编号a组)采用多组分酸化压裂增透方式,方案Ⅱ(编号b组)采用高压水力压裂增透方式,方案Ⅲ(编号 c组)采用大孔径多组分酸化压裂增透方式。每种方案布置5个钻孔,组间距为20 m,其中中间钻孔为压裂孔,其余钻孔与中间钻孔间距分别为3、4、5、6 m,孔深设计为100 m;同时采集不采取增透措施的4个钻孔数据进行对比,矿方现施工普通钻孔间距为3 m,钻孔孔径为94 mm,大孔径钻孔孔径为113 mm。钻孔布置如图2所示。

图2 钻孔布置及压裂原理示意图

试验采用智能化高压注水泵一套,压裂孔采用高压膨胀胶囊封孔,封孔深度为20 m。多组分酸液配比:w(HCl)为9%+w(CH3COOH)为3%+ρ(KCl)为20 g/L,泵注流量控制在400~600 L/min。

煤体起裂压力是判定煤体失稳和决定泵注参数的重要依据,不同赋存条件和不同煤阶煤的起裂压力不同,可根据式(1)计算三元煤矿3号煤层煤体的起裂压力:

(1)

式中:p起裂为煤体裂缝起裂注水压力,MPa;σ抗拉为煤体抗拉强度,0.6 MPa;σ1、σ2为煤体水平主应力,分别取13、9 MPa;α为煤的毕奥特常数,取0.84;μ为煤体的泊松比,0.28;p0为煤体的瓦斯压力,0.32 MPa;pc为注水压力的摩擦损失,2.4 MPa。

泵注压裂液总量受煤体孔隙率、压裂范围及压裂过程中的滤失量等因素影响,由于煤体具有非均质多孔介质特性,压裂过程中只能通过估算得出压裂液用量:

V液=φV煤体+V管+V孔

(2)

V煤体=abc

(3)

式中:V液、V煤体分别为压裂液体积、压裂煤体体积,m3;V管、V孔分别为管道体积、压裂孔体积,取0.22、0.78 m3;φ为煤体的孔隙率,取3.65%;a、b、c为压裂影响煤体的长、宽、高,分别为80、11、7.25 m。

根据公式(1)和(2)可以求得煤体起裂注水压力为24.80 MPa,单组压裂液体积约为233 m3。

多组分酸化压裂工艺流程:首先施工压裂孔及左右两侧间距分别为6、5 m的观测孔,向压裂孔中放入高压膨胀压裂封孔器,连接管路,调试压裂泵组,向混液箱中加入固定比例的水和多组分酸液,启动压裂泵,缓慢升压,使压裂液充满钻孔及煤体原始裂隙,当泵注压力达到煤体起裂压力后,持续周期循环压裂,当位于最边缘左右两侧观测孔均出现返水现象时,持续压裂一段时间,使煤体裂隙更充分发育,返排的压裂液通过水泵抽排到井下临时水仓,压裂结束后停泵,施工其余2个观测孔进行联网抽采,并采集相关瓦斯浓度(CH4体积分数,下同)和流量参数。

4 试验数据分析

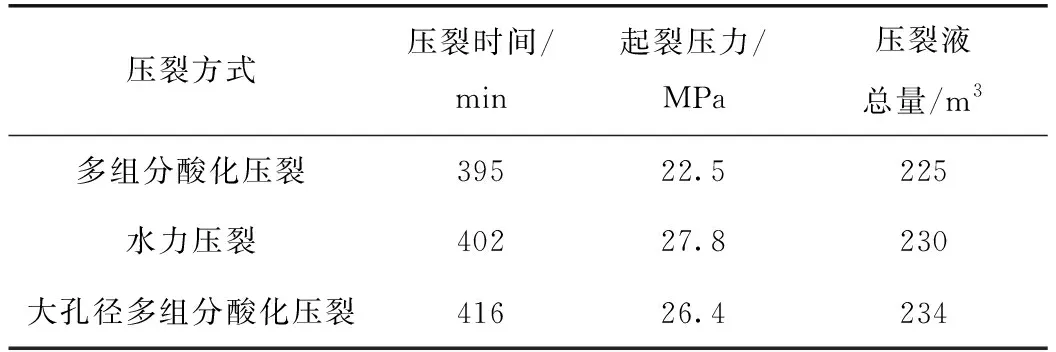

现场施工过程中,3组压裂孔的压裂参数如表3 所示。

表3 现场压裂参数

由表3可以看出,现场起裂压力与理论计算值相差6.45%~12.10%,证明理论计算方法具有可行性。以多组分酸化压裂为例,压裂初始阶段,表压为 0 MPa,压裂液充满钻孔及煤体较大的原始裂隙,然后泵注压力逐渐升高,使煤体中形变能量不断积累,当压力达到22.5 MPa左右时,煤体开始起裂,裂隙不断扩展、延伸并贯通,然后压力开始小幅下降,压裂液进入更深部的裂隙,泵注压力呈升压—稳压—卸压周期性波动变化。

采用多种参数测定仪每天记录3组试验钻孔的瓦斯抽采浓度、流量和负压参数,采集1个月的数据进行对比分析。3组钻孔瓦斯混合流量与瓦斯浓度的变化情况如图3~8所示。

图3 多组分酸化压裂钻孔瓦斯流量变化情况

通过对3组试验方案1个月的抽采数据进行整理分析可以得到:

1)从图3和图4可以看出,采用多组分酸化压裂时,单孔(a-1#~a-4#)抽采瓦斯混合流量为0.40~0.66 m3/min,瓦斯浓度为8%~19%,且距压裂孔近的抽采孔抽采效果较好。当抽采15 d后,抽采瓦斯混合流量和瓦斯浓度均有小幅度下降。不采取增透措施的a钻孔的抽采瓦斯混合流量为0.17~0.32 m3/min,瓦斯浓度为4%~8%,距压裂孔3 m的观测孔a-1#比a钻孔抽采瓦斯混合流量平均提高了1.34倍,瓦斯浓度平均提高了1.70倍;距压裂孔 6 m 的观测孔a-4#比a钻孔抽采瓦斯混合流量平均提高了1.05倍,瓦斯浓度平均提高了1.04倍。

图4 多组分酸化压裂钻孔瓦斯浓度变化情况

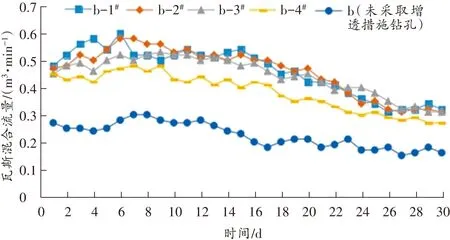

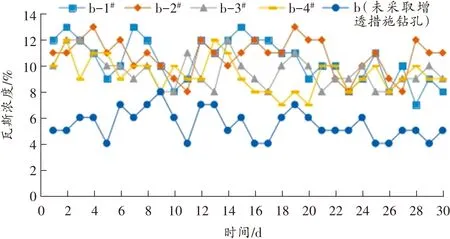

2)从图5和图6可以看出,采用水力压裂时,单孔(b-1#~b-4#)抽采瓦斯混合流量为0.27~0.60 m3/min,瓦斯浓度为7%~13%。当抽采12 d后,抽采瓦斯混合流量和瓦斯浓度有小幅度下降。距压裂孔3 m的观测孔b-1#比b钻孔抽采瓦斯混合流量平均提高了1.06倍,瓦斯浓度平均提高了90%。

图5 水力压裂钻孔瓦斯流量变化情况

图6 水力压裂钻孔瓦斯浓度变化情况

3)从图7和图8可以看出,采用大孔径多组分酸化压裂时,单孔(c-1#~c-4#)抽采瓦斯混合流量为0.48~0.73 m3/min,瓦斯浓度为11%~26%。当抽采15 d后,抽采瓦斯混合流量和瓦斯浓度有小幅度下降。距压裂孔3 m的观测孔 c-1#比c钻孔抽采瓦斯混合流量平均提高了 1.85倍,瓦斯浓度平均提高了2.66倍。

图7 大孔径多组分酸化压裂钻孔瓦斯流量变化情况

图8 大孔径多组分酸化压裂钻孔瓦斯浓度变化情况

4)从图3~8可以看出,采取增透措施的钻孔抽采效果明显好于普通抽采钻孔,钻孔抽采瓦斯浓度和流量都有大幅度的提高,且距压裂孔近的抽采孔抽采效果较好,在保证抽采瓦斯流量和瓦斯浓度的前提下抽采半径可提高1倍。

5)通过横向对比可以看出,3组试验方案抽采效果优劣排序为大孔径多组分酸化压裂>多组分酸化压裂>水力压裂,且酸化压裂后的持续高效抽采时间长于水力压裂,这是由于多组分酸液与煤体中的碳酸盐类矿物发生反应起到了对孔隙裂隙的导流作用,同时反应生成的CO2气体对瓦斯有驱替作用,强化了增透效果,说明对于富含碳酸盐类矿物质的煤适合采用多组分酸化压裂方式,且扩大钻孔孔径可以增加酸化压裂接触面面积,能进一步提高压裂效果。

5 结语

1)通过对单一低透气性煤层多组分酸化压裂增透技术研究得出,对于透气性较差的富含碳酸盐类矿物质的煤体,采用物理增透与化学增透联合的多组分酸化压裂增透方式好于采用传统水力压裂增透方式,且在采取增透措施的同时扩大钻孔孔径可以有效提高压裂接触面及抽采自由面面积,提高煤体孔隙—裂隙结构的发育,进而强化瓦斯抽采效果。

2)通过煤样酸化渗透试验确定了适用于三元煤矿的多组分酸液组分配比:w(HCl)为9%+w(CH3COOH)为3%+ρ(KCl)为20 g/L。在现场试验中,与普通抽采钻孔相比,采用多组分酸化压裂抽采瓦斯混合流量和瓦斯浓度平均提高了1.34倍和1.70倍,采用水力压裂平均提高了1.06倍和90%,采用大孔径多组分酸化压裂提高了1.85倍和2.66倍,且酸化压裂持续高效抽采时间可达到15 d,相比水力压裂时间更长。多组分酸化压裂增透技术在三元煤矿取得了较好的试验效果,对解决富含碳酸盐类矿物质低透气性煤层的瓦斯抽采问题有着重要意义。