煤与瓦斯突出实验加压方式及其对煤体受力的影响分析

程 丽

(中煤科工集团重庆研究院有限公司,重庆 400037)

目前,煤与瓦斯突出(以下简称“突出”)仍是影响煤矿安全生产的严重灾害之一。自2009年颁布《防治煤与瓦斯突出规定》以来,随着技术的不断进步及监管的日趋严格,突出事故发生起数及造成的死亡人数显著降低。但2019年下半年贵州省连续发生 3起较大及以上突出事故,超过上年同期水平,体现出突出灾害的复杂性及控制的难度。

国内外学者对煤与瓦斯突出灾害机理及防治技术的研究已有上百年历史。早期主要采用现场调研、理论及数值分析方法,随着实验技术的进步,采用物理模拟开展煤与瓦斯突出机理研究成为主要的研究方法。从1951年前苏联В.В.霍多特等[1]首次进行了一维突出模拟实验开始,学者们通过物理模拟实验对突出机理展开了大量的研究[2-5]。近年来,为进一步探索煤与瓦斯突出机理,突出模拟实验装置逐渐从一维到三维,从小型化到大尺寸发展。由于实验装置尺寸及深部煤层应力的提高,对实验装置的力学加载能力有了更高的需求。笔者通过调研及数值模拟方法,对现有突出模拟实验装置的加载方式及压板结构进行分析,为优化完善煤与瓦斯突出实验装置能力提供指导。

1 突出模拟实验装置加载方式现状

典型的三维煤与瓦斯突出模拟实验装置主要由力学加载装置、高压密封箱体、充气系统、数据采集系统等构成。其中力学加载装置用于相似材料压制及模拟突出煤层的应力环境;高压密封箱体用于模拟煤层及为瓦斯储存提供密封环境,同时还具备在突出口诱导突出开启的作用;充气系统及数据采集系统分别用于向高压密封箱体中充填实验气体及监测实验数据。

近年来研制的三维突出实验装置力学加载装置,按加载方向可分为单向加载、双向加载和三向加载;按加载装置用途可分为利用现有的伺服压力实验机和独立的力学加载装置两种类型;按各向加载的压头数量可分为集中加载和分布式加载。以下按加载方向的分类方式进行分析。

1)单向加载

采用单向加载对煤体施加轴向应力,主要是利用现有成熟的电液伺服压力实验机作为力学加载装置。其中采用集中加载方式的有:袁瑞甫等[6-7]以AM-5000 型微机控制电液伺服压力实验机作为突出模拟实验的力学加载系统,可给煤体施加40 MPa的应力,其突出模型尺寸较小,内径360 mm,高度650 mm,利用该装置研究不同强度(软煤、中硬煤f>0.5)、不同含水率煤体的突出发生规律;欧建春等[8-9]以YAW4306 微机控制电液伺服压力实验机作为力学加载系统,可施加3 000 kN轴向力。采用分布式加载方式的有:张春华[10]、高魁[11-12]、王刚[13]等利用现有的地质力学实验平台搭建了突出模拟实验装置,模型尺寸分别为2 500 mm×1 000 mm×1 500 mm、3 000 mm×2 600 mm×1 800 mm,其轴向有6个液压千斤顶分两排布置,该方法密封箱体由钢板密封焊接而成,由于尺寸较大,且分布式加载导致受力不平衡而存在气密性差的问题;聂百胜[14]、胡守涛[15]等研制的中等尺寸煤与瓦斯突出物理模拟装置模型为 1 500 mm×600 mm×1 000 mm,轴向最大加载应力 20 MPa,由3个液压加载轴构成,可模拟煤层受采动影响的非均匀分布情况。

2)双向加载

对突出煤体的轴向及垂直突出口的水平方向采用双向加载的典型代表有中煤科工集团重庆研究院有限公司研制的深井煤岩瓦斯动力灾害模拟实验系统[16-17]。该模拟实验装置模型尺寸为1 500 mm×800 mm×800 mm,采用集中加载方式,轴向最大可加载3 000 t、水平对称可加载2 000 t,为现有力学加载能力最高的模拟系统。

3)三向加载

采用三向加载方式可更真实地模拟突出煤体赋存的地应力环境。郭品坤[18]、涂庆毅[19]等以YAW-5000 型电液伺服压力机作为轴向加载装置,并在左右两侧及突出密封箱体后侧安置液压千斤顶施加三向应力,模型尺寸较小(250 mm×250 mm×310 mm),各向均为集中加载方式。许江等[20-21]首次提出非均匀加载概念,并将其应用于模拟采动应力状态,研制的多场耦合煤矿动力灾害模拟实验系统模型尺寸为 1 050 mm×410 mm×410 mm,轴向由4个液压缸构成,水平左右4个、后方1个液压缸,加载应力10 MPa。LU Y Y[22]、YUAN L[23-24]等研制的大型突出模拟实验装置由于尺寸较大,采用单轴集中加载方式对压力机性能要求较高,故均采用多组液压缸分布式加载。

2 压板结构对煤体受力影响的数值模拟

由于突出模拟实验的模型逐渐向大尺寸发展,对实验装置的力学加载能力要求提高。通过上述分析可知,主要采用两种方式解决大尺寸下突出模型的力学加载问题:一种方式为采用多组液压缸分布加载,该方式成本较低,但对各个液压缸的协同控制能力要求高,对密封系统的气密性有一定影响;另一种方式为直接提高力学加载系统刚度、液压缸加载能力,该方式可控性好,而且其压头较少对密封箱体的气密性影响较小,但成本较高。对于大尺寸突出模型采用集中单缸加载时,其压板结构对突出煤体应力同样产生影响。以中煤科工集团重庆研究院有限公司研制的突出模拟实验装置为例,利用COMSOL模拟软件固体力学模块,分析不同压板结构对突出煤体应力变形的影响。

2.1 几何模型及参数

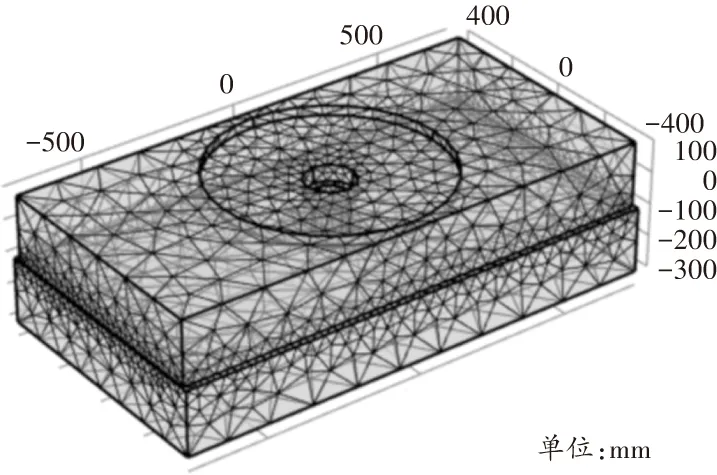

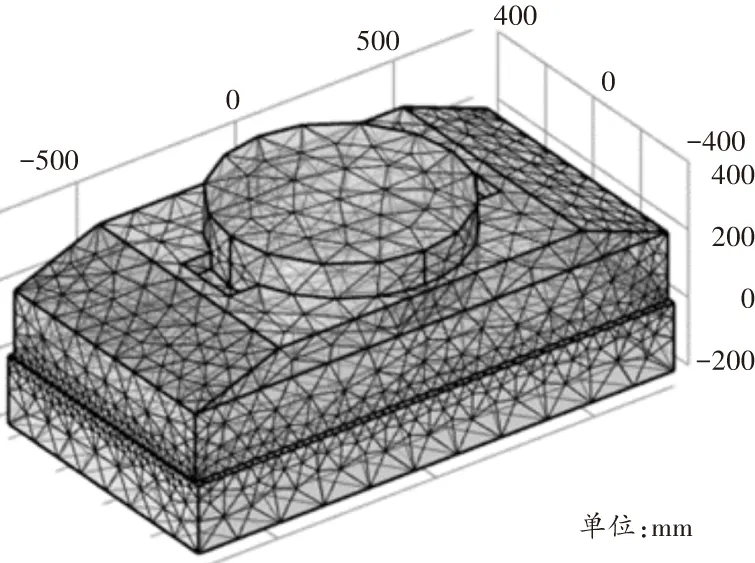

突出模拟实验装置的密封箱体内部空间为 1 500 mm×800 mm×1 100 mm(长×宽×高),构建 2种压板结构的几何模型,其上部为压板,下部为突出煤相似材料。模型Ⅰ为平板型结构,其尺寸为 1 490 mm×780 mm×200 mm,中心有直径700 mm、深20 mm的圆孔用于连接上压头。模型Ⅱ为梯型结构,其尺寸为下沿1 490 mm、上沿960 mm,高300 mm,中心有直径700 mm、深100 mm的圆孔用于连接上压头。突出煤相似材料尺寸均为1 500 mm×800 mm×300 mm。几何模型及网格划分如图1所示。

(a) 模型Ⅰ(平板型结构)

(b)模型Ⅱ(梯型结构)

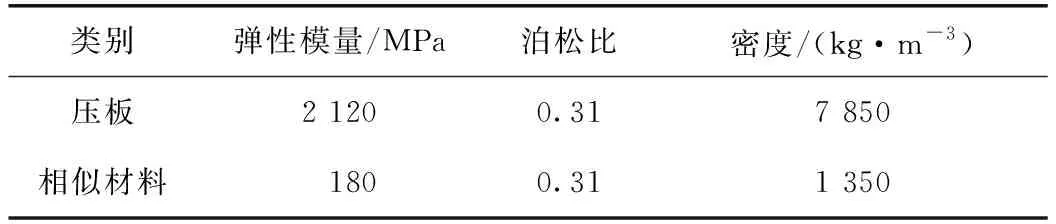

为简化分析,采用线弹性模型。模型基本参数来自前期开展的实验材料的测试结果[16],具体如表1所示。由于突出模拟实验装置压力机最大加载能力为30 MPa,故模拟上部施加的边界荷载为30 MPa;四周为滚轴控制,下部为固定位移边界。待参数设定好后采用稳态计算对模型应力变形规律进行分析。

表1 模型参数

2.2 模拟结果与分析

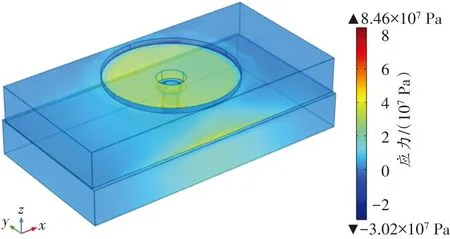

1)模型Ⅰ条件下的应力变形分布规律

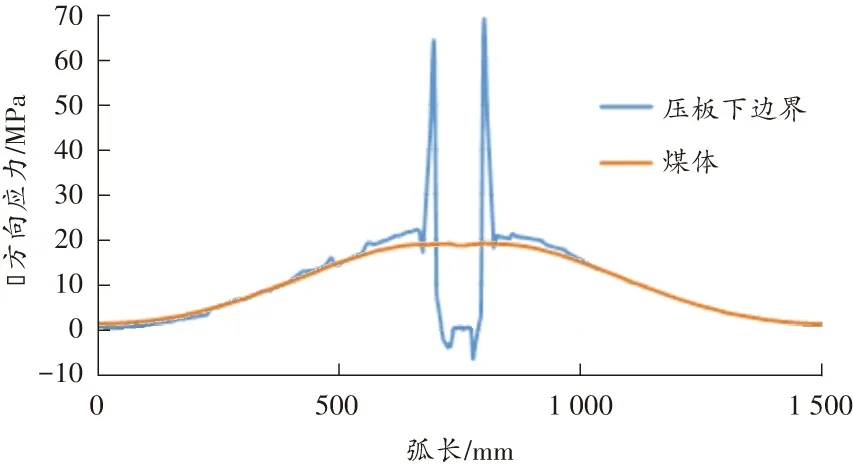

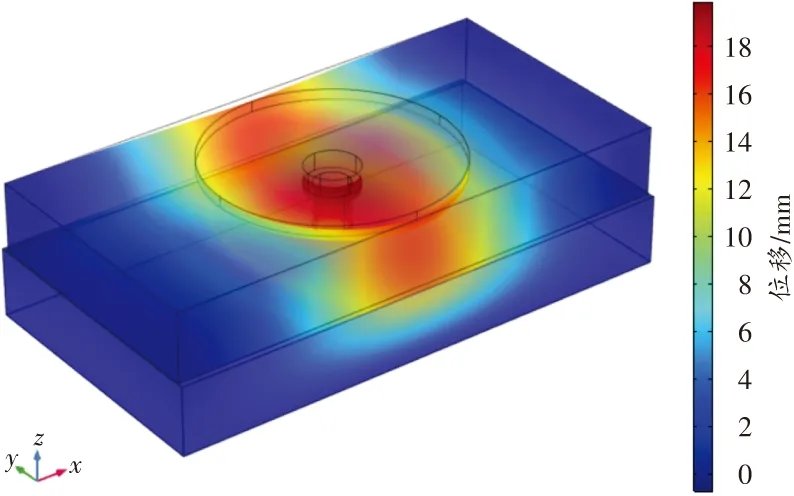

模型Ⅰ条件下压板及下部相似材料的应力与变形分布图如图2和图3所示。可以看出,在模型Ⅰ条件下压板及下部相似材料在受力过程中应力与变形分布极不均匀。压板中心圆孔及与压头相交的边界处存在极大的集中应力。压板下边界中线应力最大与最小处相差达65 MPa,距压板15 cm处的煤中中线应力最大与最小处相差达28 MPa。压板下边界中线位移最大与最小处相差达18 mm,距压板15 cm处的煤中中线位移最大与最小处相差达16 mm。

(a)应力分布云图

(b)中线的应力分布曲线

(a)位移分布云图

(b)中线的位移分布曲线

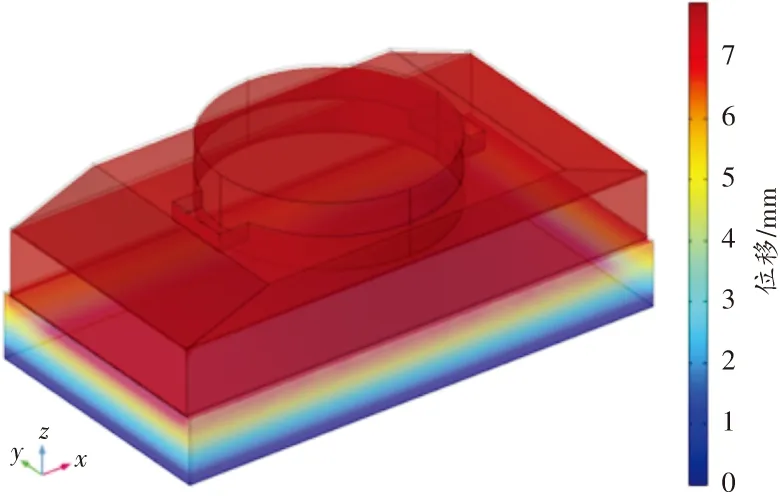

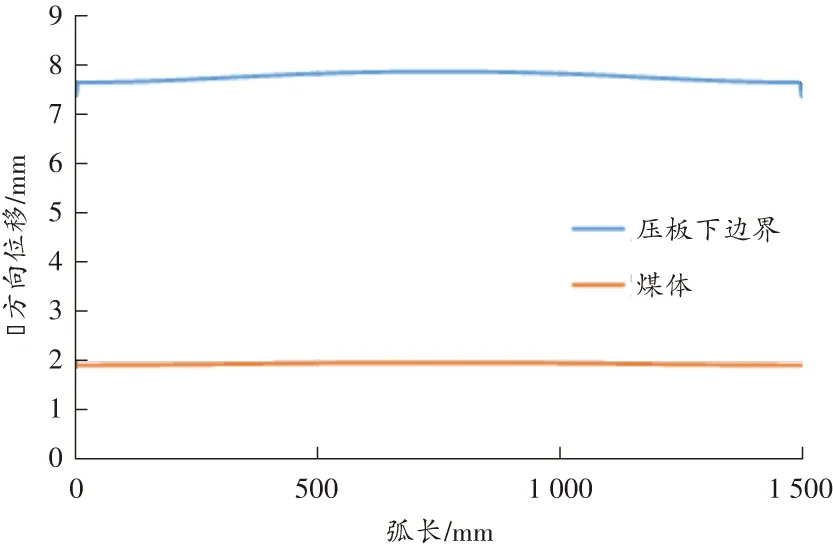

2)模型Ⅱ条件下的应力变形分布规律

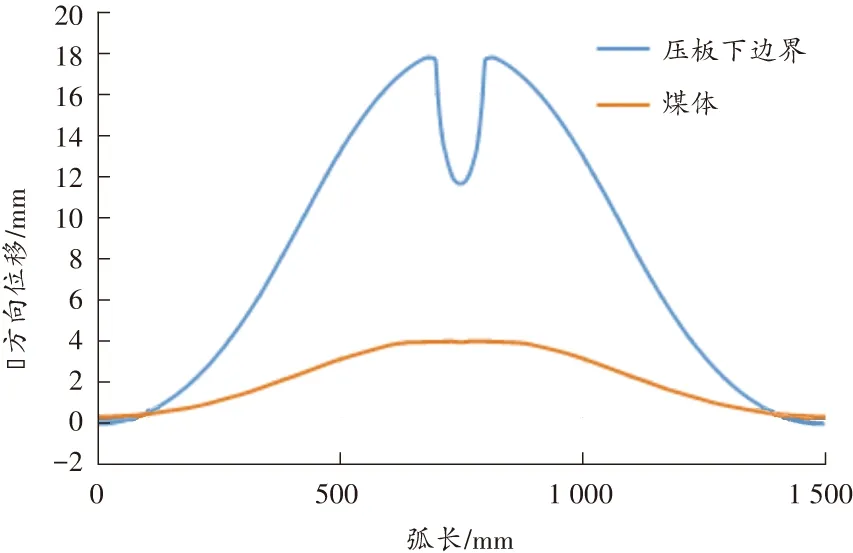

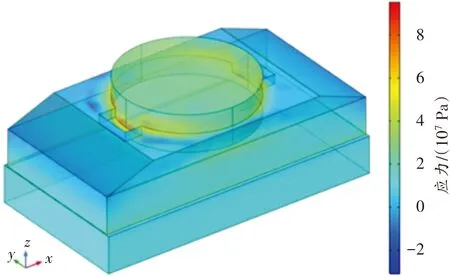

模型Ⅱ条件下压板及下部相似材料的应力与变形分布图如图4和图5所示。可以看出,原始压板及下部相似材料在受力过程中应力变形分布较均匀。压板边界处存在一定程度的集中应力。

(a)应力分布云图

(b)中线上的应力分布曲线

(a)位移分布云图

(b)中线上的位移分布曲线

2种模型边界与中心位置处的应力、位移差值对比如表2所示。由表2可以看出,压板结构对下方煤体受力与变形有着较大影响。根据数值模拟结果得知,模型Ⅱ相对模型Ⅰ的压板受力变形及下部煤体受力变形较为均匀。

表2 应力及变形差值对比

3 结语

分析了现有三维煤与瓦斯突出模拟实验装置的力学加载系统的类型及特点,由于突出模拟实验的模型逐渐向大尺寸发展,对实验装置的力学加载能力要求提高,现主要采用多组液压缸分布加载及提高力学加载系统刚度、液压缸加载能力2种方式解决大尺寸下突出模型的力学加载问题。利用COMSOL模拟软件固体力学模块分析了不同压板结构对突出煤体应力变形的影响,得到模型Ⅰ条件下由于压板受力集中,下方煤体边界与中心位置应力差高达18 MPa、位移差达3.7 mm;模型Ⅱ条件下下方煤体边界与中心位置应力差小于0.23 MPa、位移差为0.05 mm。为提高力学加载系统对突出煤体施加应力的均匀性,需对压板结构进行优化设计。