热管充液率对高温煤堆内部温度场的影响分析

王建国,周侗柱,郑晨光

(西安科技大学 安全科学与工程学院,陕西 西安 710054)

煤在自然堆积时会形成较大的孔隙,煤与空气中的氧气接触后会发生氧化反应并蓄热,在煤堆内部形成高温点,容易引起煤堆自燃[1]。煤堆自燃不仅会造成资源浪费,影响生产,同时煤自燃产生的有害气体也会污染环境,甚至威胁人们的生命健康[2-4]。目前,热管移热抑制煤堆自燃的方法已被国内外研究者广泛接受[5-6],并开展了大量研究工作。孙美华[7]研究了重力热管插入煤堆的角度、深度及间距对抑制煤堆自燃的影响,发现当热管插进煤堆深度较大、倾角为70°时,重力热管的散热性能最高;程方明等[8]分析了有无热管时煤堆内的温度场,结果表明热管可以有助于煤堆散热,并且热管可以使温度等值线向热端移动,形成包围热管的“马鞍状”降温模型;LI Bei等[9]分析了重力热管对煤堆散热性能的影响,实验发现重力热管具有有效的散热能力,煤堆内部降温幅度最大的区域为重力热管半径20 mm的区域;陈清华等[10]分析了重力热管对煤堆内部温度场的影响,研究发现当热管距热源越近,其散热效果越好,且热管外侧降温效果比内侧降温效果差;张怀洁等[11]对重力热管几何结构做了优化,研究发现热管蒸发段、绝热段、冷凝段长度的最佳比例为10∶5∶8,此条件下热管进入稳定运行状态用时最短,热阻值最小,散热效果最佳;邓军等[12]通过研究发现热管可以有效地延缓煤堆温度上升,且随着距离热棒边缘半径尺寸的增大,热管对煤堆内部温度场的影响逐渐减弱。

综合现有文献资料发现,已有研究大多集中在热管的外部几何结构、热管的作用半径,以及热管的插入角度、深度等方面,对热管充液率的研究相对较少。鉴于此,笔者采用实验的方法,研究热管不同充液率对高温煤堆内部温度场的影响,以期为热管移热防控煤堆自燃的现场应用提供参考。

1 热管移热原理

热管主要通过管内的工质液受热后发生相变进行热量传递[13],其结构主要包括蒸发段、绝热段、冷凝段3部分[14]。热管工作原理如图1所示。

图1 热管工作原理示意图

当煤堆内部因氧化蓄热产生高温点时,插入热管,热管蒸发段内的工质液吸收煤堆热量发生相变成为蒸气[15],当蒸气上升时将热量传递至冷凝段;由于冷凝段暴露在空气中,其与空气进行对流换热,蒸气液化后回流至热管底部蒸发段;煤堆内部的热量被连续循环转移,改变了煤堆内部蓄热环境,使煤堆内部温度降低进而抑制煤自燃[16]。

2 实验装置与方法

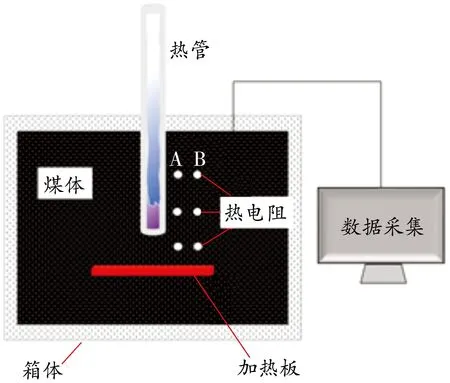

实验采用自行搭建的热管移热防控煤堆自燃实验系统,如图2 所示。

图2 热管移热防控煤堆自燃实验系统

该实验系统主要包括储煤箱体、加热板、热电阻、热管、数据采集系统等。箱体高1.00 m,长、宽均为0.68 m。实验采用碳钢—水重力热管,长度约为 1 400 mm,外径为32 mm,热管壁厚为3 mm,最大热阻系数为0.08 ℃/W,工质充液率分别为10%、20%、30%、40%,工作温度为50~250 ℃。

实验煤样取自平凉新安煤业5#煤层,该煤层属于自燃煤层,该煤为半亮型煤。其硫分约为0.41%、灰分约为8.06%、发热量约为29.83 MJ/kg。

实验过程中,首先预留热管位置,在其周围水平和垂直方向布置温度测点,再接通加热板电源模拟煤堆高温热源。当测点温度达到实验指定温度时断开加热板电源,插入热管,采集数据,并对实验数据进行分析。

3 实验结果与分析

3.1 热管降温效应

为研究充液率对热管抑制煤堆自燃降温效应的影响,实时监测热管不同充液率条件下煤堆内部高温点温度,并绘制其降温曲线,如图3所示。

图3 热管不同充液率条件下煤堆内部高温点降温曲线

由图3可知,降温曲线大体可以分为大幅降温阶段、过渡阶段和稳定阶段3个阶段。以充液率40%的热管为例,在75~46 ℃内的大幅降温阶段,降温速率最大,在该阶段内由于初始温度较高,煤堆内部温度梯度较大,热管内工质液吸热发生相变,热管移热效率较高,煤堆内热量被快速传递到空气中,温度迅速降低至46 ℃;在46~32 ℃内的过渡阶段,降温速率明显变慢,这是由于经前一阶段散热后,煤堆内部温度梯度变小,热管中的工质液相变减弱,主要散热模式为热管管壁与空气发生对流换热;在32~27 ℃内的稳定阶段,因煤堆内部温度与环境温度相接近,煤堆内部基本上不存在温度梯度,热管基本停止工作,热管管壁与空气的对流换热量很小,煤堆内的温度变化很小,基本趋于稳定。

由图3还可看出,热管不同充液率条件下煤堆内部高温点的降温速率也不同,尤其在大幅降温阶段表现出明显的差异;在过渡阶段和稳定阶段,由于散热作用效果不同,故充液率对热管降温速率的影响不明显。

在热管作用下煤堆内部高温点降温速率可以表征热管移热性能的优劣。热管不同充液率条件下不同热源时的降温速率曲线如图4所示。

图4 热管不同充液率条件下不同热源时的降温速率曲线

由图4可知,热管不同充液率条件下在高温及低温热源作用时煤堆内部高温点降温速率不同,但整体变化趋势一致,随着充液率增大,降温速率先减小,到达最小值(充液率为20%)后又呈现上升的趋势。

由图4还可看出,热管充液率为40%时,煤堆内部高温点的降温速率最大为9.92 ℃/h,对应的热管移热性能最佳,其次是充液率为10%的,充液率30%再次之,热管充液率为20%时传热能力最差。

3.2 煤堆内部温度场变化

在热管作用下,与煤堆高温点距离不同其温度变化情况也不同。为分析这种现象,选择充液率为40%的热管插入煤堆后对其内部温度场进行数据采集分析。在垂直方向上将煤堆分为上、中、下3个水平面,各个水平面之间间隔200 mm,在水平方向上选择距离热管100 mm(A测点)和200 mm(B测点)布置测点作为数据采集点,进行数据分析对比。热管影响下煤堆内部不同水平面2个测点温度随时间的变化曲线如图5~7所示。

图5 上水平面温度变化

由图5可知,上水平面2个测点的温度变化趋势相似,在数值大小上存在差异,其温度变化在1~ 2 ℃ 之内。这是由于上水平面位于煤堆上部,距离高温点最远,其温度变化受室温影响更大。煤堆内的热量散发主要依靠空气对流换热和热管管壁传热。

由图6可知,在中水平面,在起始时间段A测点煤堆温度逐渐上升,由于煤体热阻大,距离热管较远的B测点仍处于自然降温阶段;随着时间的推移,热量开始向外侧传递,B测点的温度逐渐上升。此时A、B测点的温度上升速率基本相同,在该时间段内热量主要依靠煤体传递。由图6还可看出,A测点的降温速率略高于B测点,这是由于在降温阶段 A测点距热管较近,受热管管壁散热影响所致。

图6 中水平面温度变化

由图7可知,在初始温度上升阶段,由于下水平面距高温点最近,受高温点的影响,A测点温度迅速升高,B测点温度同样升高,但峰值比A测点小;随后,A、B测点温度在热管影响下开始下降,A测点降温速率大于B测点,这是由于A测点靠近热管,其热管传热影响强于B测点,此时热管的降温方式主要为工质相变传热。

图7 下水平面温度变化

通过对煤堆内部不同水平面测点温度变化的分析可以发现,热管传热对煤堆内部温度场的影响主要体现在距离热源点最近的下水平面,此时热管的降温方式为相变传热。热管对上水平面与中水平面温度场的影响较弱,此时热管基本处于“休眠状态”,主要依靠热管管壁传热。

4 结论

1)热管可以有效地对煤堆进行散热,有利于抑制煤堆自燃,其散热过程可以分为3个阶段,分别为大幅降温阶段、过渡阶段、稳定阶段。

2)充液率对热管传热能力有明显的影响,充液率为40%时,热管传热性能最佳,其次为10%、30%,充液率为20%时热管传热能力最差。

3)热管对煤堆内部温度场的影响因其水平面位置不同,其作用方式也不同,在上水平面、中水平面主要依靠热管管壁传热,下水平面主要依靠热管工质相变传热。