发光二极管用封装材料的研究进展

寿成伟,甘腾飞,王林祥,郑 鑫,王琼燕

(内蒙古恒业成有机硅有限公司,内蒙古 乌海 016000)

自21世纪以来,能源短缺成为全球性问题。为解决这一棘手问题各国纷纷提出了“开源”方案,如可燃冰的开采、核能的开发利用;而“节流”方案亦是受到社会广泛的关注,发光二极管(LED)照明技术无疑成为其中重要的组成部分。相比于传统的发光器件(如白炽灯、荧光灯等),LED具有高效节能、使用寿命长、发光颜色多样等特点,已然成为照明技术的主流[1-2]。封装材料作为芯片保护部件,直接影响着LED的发光效率、使用寿命及亮度[3]。理想的封装材料应具有较高的折射率、透明度和优异的耐老化性,从而确保LED器件具有较高的发光率[4]。然而,如何简单、高效的制备高性能封装材料仍然是当前亟待解决的科学问题。

根据Lorentz-Lorenz公式,当聚合物中基团摩尔折射率越高、摩尔体积越小,则聚合物折射率越高。换而言之,当聚合物中含有芳香基团、卤素原子和硫原子等高摩尔折射率基团(原子),所得材料表现出较高的折射率[5]。近年来,科学家们对该原理进行了深入研究,设计出了众多含高摩尔折射率基团(原子)的本征型封装材料。此外,研究者们同时发现,在聚合物中引入具有高折射率的无机填料得到纳米复合材料亦具有较高的折射率和优良的耐老化性能[4,6]。在此,对上述2种设计思路进行总结。

1 本征型封装材料

1.1 有机硅封装材料

有机硅材料是以Si-O为主链,硅原子上连接多种有机基团的一类聚合物。较高的键能(444 kJ/mol)使该类材料具有优异的耐高温性和耐辐射性,且对光谱透射比、折射率等光学性能具有一定可调性[3,7]。通常有机硅材料(折射率约1.4)的折射率远低于发光芯片(折射率约2.2),二者之间较大的差异使光的全反射现象突出,从而导致发光率低。为匹配芯片的折射率,如何设计制备高折射率有机硅材料是该领域重要的研究方向[6,8]。另外,LED发光过程中产生大量的热能,反射光被芯片吸收转换为热能等原因致使器件内部积聚大量热量,器件温度可达120℃,较高的温度易引发封装材料老化黄变,因此热稳定性成为该类材料另一重要的性能指标[9]。

对于有机硅类高性能封装材料,设计制备含大量苯基、硫原子的硅树脂是当前主流思路。例如,MOSLEY等报道了2种新型有机硅单体,4-(苯氧基苯基)苯基二甲氧基硅烷(POP)和4-(苯硫基苯基)苯基二甲氧基硅烷(PSP)。通过缩合反应将二者分别制备成含苯氧基硅树脂和含苯硫基硅树脂,然后和苯基含氢硅油混合,在铂催化下固化得到封装材料。其中含苯氧基封装材料折射率为1.62(波长450 nm),而含苯硫基封装材料则可达到1.65(波长450 nm),二者均具有良好的耐老化性[10]。

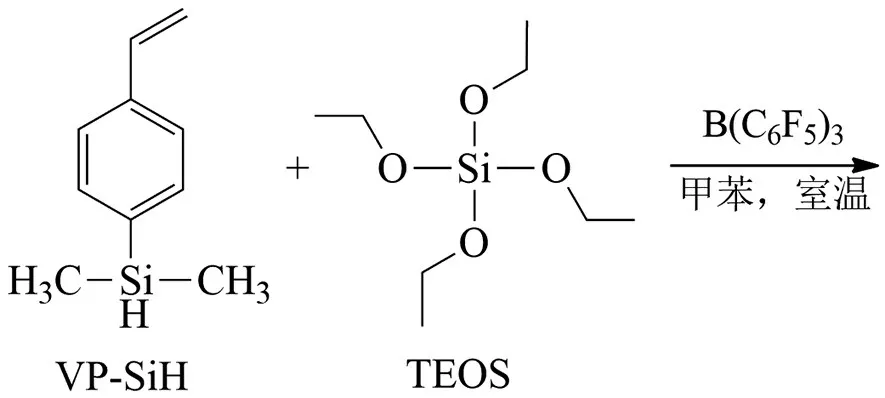

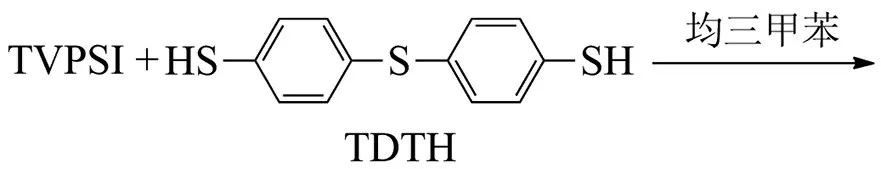

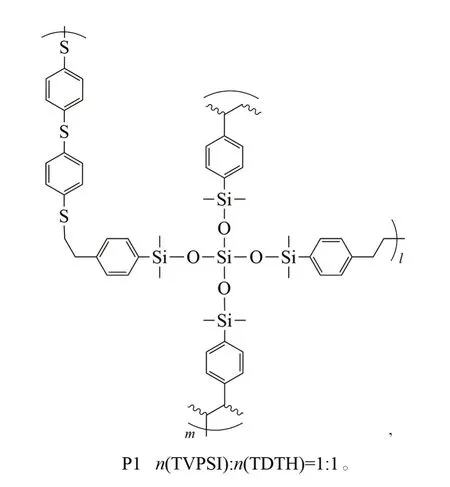

CHEN等首先采用Piers-Rubinsztajn反应合成了四官能度有机硅单体(TVPSI),加入4’,4-二巯基二苯硫醚(TDTH)通过点击反应固化,调配二者比例得到P1、P2(VP-SiH为(4-乙烯基苯基)二甲基硅烷,TEOS为正硅酸乙酯,B(C6F5)3为三(五氟苯基)硼)[11]:

P1和P2在可见光和近红外波长范围内光谱透射比均可达到90%。P2的硫原子含量远高于P1,因此P2的折射率(1.665,波长546 nm)要高于P1(1.624,波长546 nm)。

BAE等采用非水解溶胶凝胶法,将乙烯基三甲氧基硅烷与二苯基硅二醇在一水合氢氧化钡的催化下发生脱醇反应得到带有大量苯基的硅树脂(PVO);将所合成的硅树脂与苯基三(二甲基硅氧烷)硅烷(PTDMSS)混合,在180℃通过铂催化剂硫化2 h完成固化。薄膜折射率达1.58,空气气氛387℃下热质量损失5%,且具有良好的耐黄变性[12]。但PTDMSS在高温固化过程中易挥发,材料的收缩率较大;且180℃的固化条件也对LED器件造成损伤。

针对上述问题,BAE等对含氢固化剂进行改进,以含氢硅油代替PTDMSS,和PVO混合后可在150℃下4 h完成硅氢加成反应。该种封装材料折射率为1.58,在150℃下测试1000 h,材料的透明度和黄色指数无明显变化[13]。

硅氢加成反应作为有机硅封装材料的常用的固化反应,可以赋予材料较高的透明度。然而该固化反应较低的界面反应活性,使封装材料粘接性能较差。为解决这一问题,有文献报道采用过氧化物引发自由基聚合实现硅树脂固化,可以有效的提高粘接性能,并获得优异的光学性能[14]。此外,大量苯基的引入固然可以大幅提高封装材料的折射率和透明性,但也存在着2点不利因素:1)苯基在长时间高温和辐射环境下易发生氧化降解产生发色基团;2)高苯基含量易致使分子链结晶增强光的散射,有文献报道,当苯基摩尔分数为30%~40%产物的综合性能为佳[4,15]。

近期有研究表明,在聚硅氧烷主链中引入金属原子,可以制得高折射封装材料[16-19]。例如,BAE等在合成硅树脂的过程中缓慢滴加正丙醇锆,避免金属氧化物的生成,最终得到无色透明锆杂化硅树脂。通过实验发现,金属原子的引入不仅可以作为催化剂,降低树脂固化温度;还可以提高材料折射率,且随着金属含量的增加而提高。值得一提的是该种材料具有优异的耐老化性,在180℃下放置1 008 h其当长450 nm处光谱透射比可保持在88%,薄膜不出现黄变[16]。

ZHAN等报道了一种钛杂化硅树脂。具体合成方法是将乙烯基三甲氧基硅烷、钛酸四异丙酯和二苯基硅二醇在一水合氢氧化钡的催化下发生脱醇反应。然后将钛杂化硅树脂和含苯基含氢支化交联剂混合,在铂催化下高温固化,得到透明薄膜。随着钛含量的增加,薄膜折射率由1.57增加至1.62,但与此同时薄膜随钛含量的增加而变黄[18]。

ZHAO等同样报道了一种钛杂化硅树脂[17]。与ZHAN等不同的是将二苯基硅二醇替换为1,4-亚苯基双(二甲基硅醇),即将苯基侧基引入到主链中。由于主链亚苯基结构,该材料具有较高的热稳定性,起始热分解温度可高达560℃,在150℃下老化120 h,薄膜颜色及透明度无变化。与ZHAN等报道的不同的是该材料的颜色随钛含量的增加,由黄色透明转变为无色透明,折射率规律相同。

1.2 环氧树脂封装材料

环氧树脂是一类广泛应用于电子封装材料的热固性树脂,其具有固化时体积收缩率小、对不同基材粘附性好和材料结构易调整等特点[20]。普通环氧树脂的折射率在1.53~1.57,和LED芯片折射率相较甚远。就设计本征型环氧树脂封装材料而言,其思路和有机硅封装材料相似,即在固化剂或者环氧预聚物中引入芳香基团、硫原子和磷原子等高折射率基团或者原子。

如陈旭旺等以1,1,1-三(4-羟基苯基)乙烷、烷氧氯丙烷、邻二氯苄和硫脲为原料,合成了折射率为1.60的三官能度环氧预聚体和折射率为1.62的含硫含苯基固化剂,将二者混合固化后,折射率达1.64[21]。ZHAO等通过系列复杂的化学反应得到一种含硫含噻蒽的新型环氧树脂,折射率可高达1.70[22]。

环氧树脂在封装材料市场上占有较大份额,但其较差的热稳定性以及力学和光学性能之间难以调解的矛盾极大限制了该类材料的进一步发展[3]。近年来,关于本征型环氧树脂封装材料的报道逐渐减少,继而涌现出了大量有机硅/环氧树脂封装材料。

例如,YANG等报道了1种可用于LED灯泡封装的有机硅改性环氧树脂。作者采用溶胶凝胶法,简单的将3-(2,3-环氧丙氧基)丙基三甲氧基硅烷和二甲基二乙氧基硅烷在酸性条件下混合得到有机硅改性环氧预聚体,然后加入相对分子质量为230的聚醚胺固化,该种封装材料在420 nm波长下光谱透射比可高达98.3%[23]。

陈绵峰等将甲基苯基二甲氧基硅烷水解制备了甲基苯基端羟基聚硅氧烷,在酸性条件下加入1,3,5,7-四甲基环四硅氧烷和六甲基二氢硅氧烷发生调聚反应得到甲基苯基含氢聚硅氧烷,最后加入4-乙烯基环氧环己烷在铂催化剂下发生硅氢加成得到有机硅改性环氧树脂预聚体,将其与白炭黑、酸酐混合固化,固化后产物折射率可达1.51[24]。

刘奕杉等以1,2-环氧-4-乙烯基环己烷、二甲基苯基乙烯基硅氧烷、甲基四氢环四硅氧烷为原料,制备了含有脂肪族环氧有机硅改性环氧预聚体,同样采用酸酐固化,所得材料在可见光波长范围内光谱透射比超过90%,折射率为1.51,且具有良好的耐紫外线、耐热老化能力[25]。

1.3 其他本征型封装材料

近10年来,众多科研工作者致力于开发高折射率电子封装材料,除了有机硅和环氧树脂外,聚氨酯、聚酰亚胺、聚丙烯酸等种类封装材料亦有诸多报道。例如,HAN等合成了1种含咔唑聚氨酯,折射率达1.62,在可见光波长范围内光谱透射比近乎100%[26]。YEN等利用Michael加成聚合技术,以二巯基化合物和双马来酰亚胺为原料得到了一种聚酰亚胺聚合物,折射率达1.68[27]。OH等报道了一种新型的聚亚苯基硫醚醚,波长634 nm处折射率可达1.72,初始分解温度超过344℃[28]。FANG等使用巯烯点击反应制备了具有高折射率的含磷聚合物,当乙烯基和巯基摩尔比为1:1时,材料在波长546 nm处折射率为1.72[29]。TOJO等以丙烯酸酯单体和1,1',2,2'-四(4-羟基苯基)乙烷为原料制备了1种新型的就丙烯酸酯材料,具有良好的透明性喝热稳定性,折射率为1.60[30]。

2 纳米复合封装材料

根据目前文献报道,本征型封装材料由于化学结构本身的限制,因而对进一步提高折射率产生了极大的障碍。为制备更高折射率的封装材,最直接的方法是将无机材料和有机材料相结合制备纳米复合材料[31-33]。常用于纳米复合封装材料的无机纳米填料有ZnS、CdS、CdSe、TiO2和ZrO2等,其中TiO2、ZrO2应用尤为广泛[33-39]。国内外众多学者对纳米复合封装材料进行了很多探索,结果表明,随着无机纳米粒子的体积分数的增加,复合材料的折光率随着提高。

但与之相矛盾的是,在较高的填充量下纳米粒子容易团聚,严重降低了材料的力学性能和光谱透射比[31]。针对这一问题,TAKAFUJI等尝试将各种亲水性聚合物和二氧化钛混合,期望通过聚合物与二氧化钛之间的氢键作用提高无机填料的分散性。实验表明,在众多的亲水性聚合物中,聚丙烯酰胺与二氧化钛相容性最好,当填充质量分数达90%,复合材料的折射率可高达1.90[33]。

CHUNG等采用丁酸和3-(甲基丙烯酰氧)丙基三甲氧基硅烷对纳米氧化锆进行双重改性,然后将其与BAE等所报道的苯基硅树脂复合。折射率随填充量增加而提高,当改性纳米二氧化锆填充质量分数为51%,纳米复合材料在波长589 nm处折射率达1.62。对改性氧化锆纳米复合材料进行封装测试,LED发光效率可以保持在95%以上维持350 h[39]。

即使通过双重改性提高纳米材料与基体的相容性,纳米氧化锆依旧存在着团聚现象,团簇尺寸要高于100 nm远超于初始粒径。MAEDA等利用原子转移自由基聚合技术(ATRP)在纳米氧化钛表面聚合聚甲基丙烯酸甲酯(PMMA),然后采用原位聚合制备了改性氧化钛/PMMA复合材料。当氧化钛表面接枝的PMMA分子量越大,纳米粒子的团簇尺寸越小,所制得薄膜越透明。另外,随着改性纳米粒子的填充量越高,光谱透射比和折射率越高[35]。

除了TiO2、ZrO2等常见的无机填料外,有研究者另辟蹊径采用其他种类的无机化合物填充聚合物得到超高的折射率。例如,ISHII等聚焦于杂多酸独特的分散性,硅钨酸可以分散于甲基丙烯酸甲酯、丙烯酸甲酯、三羟甲基丙烷三丙烯酸酯等单体中呈现透明状态,而后通过自由基聚合得到分散均匀的硅钨酸复合材料。随着硅钨酸的填充量增加,薄膜折射率提高,且在高填充量下折射率超过1.65[40]。

MIMURA等采用油酸为表面活性剂改善单晶BaTiO3和聚甲基丙烯酸甲酯(PMMA)的相容性,在可见光波长范围内材料的光谱透射比超过80%。对材料的折射率进行表征,当单晶BaTiO3的填充体积分数达到37.7%,在550 nm波长处的折射率可高达1.80,远高于PMMA在550 nm波长处的折射率(1.50);进一步提高填充量至64.7%,折射率可达1.89[41]。

ZHANG等采用原位聚合在聚N,N'-二甲基丙烯酰胺中引入氧化石墨烯,随着填充量的增加,折射率大幅提高,当氧化石墨烯填充质量分数至58.8%折射率可高达1.98。作者对基体配方进一步调整,将苯乙烯和N,N'-二甲基丙烯酰胺等质量比混合,然后加入氧化石墨烯,当填充质量分数为50%时,折射率高达2.06[42]。

REDDY等报道了1种含有半倍硅氧烷低聚物、石墨烯的有机硅复合材料。研究了石墨烯对复合材料耐老化性、折射率等性能的影响。由于石墨烯含量少,对折射率以及透明性影响较小,但却大幅提高了材料的耐老化性[43]。

3 结束语

随着LED应用及市场需求的不断拓展,半导体芯片性能也不断提高,对LED封装材料的性能要求也越发苛刻。尽管近年来不断涌现出众多其他种类的封装材料(如聚氨酯、聚丙烯酸等),有机硅和环氧树脂依旧是当前的主流封装材料。目前研究主要聚焦于封装材料的光学性能和热稳定性,而对加工、力学、粘接、流动性能等重要指标上鲜有报道。如何对材料结构进行合理设计,平衡众多性能达到一个均衡状态,还需要更加细致入深的研究。

有机硅材料作为一类迅速发展的新型化工材料,具有高透光率、耐老化、耐高温等特点,可通过配方及化学结构设计既可以制得低模量凝胶又可制得高模量树脂,是未来封装材料的发展主要方向。以有机硅材料为基体,如何合理引入和搭配苯基、硫原子、磷原子等高摩尔折射率基团及原子是需要攻坚克难的一道难关。在此基础上发展更为复杂的纳米复合封装材料,实现具有导热、绝缘、高折射等高性能封装材料是未来的研究方向。