我国油井管标准化技术进展及展望*

冯耀荣,李鹤林,徐 婷,韩礼红,方 伟,张忠铧,张传友,成海涛,白真权,田 研,石晓霞,王为农,谢俊峰,乐 宏,郑明科0

(1.中国石油集团石油管工程技术研究院, 石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.宝山钢铁股份有限公司 上海 201900; 3.天津钢管制造有限公司 天津 300301;4.攀钢集团成都钢钒有限公司 四川 成都 610300; 5.衡阳华菱钢管有限公司 湖南 衡阳 421001;6.内蒙古包钢钢联股份有限公司 内蒙古 包头 014010; 7.中国计量科学研究院 北京 100013;8.中国石油天然气股份有限公司塔里木油田分公司 新疆 库尔勒 841000;9.中国石油天然气股份有限公司西南油气田分公司 四川 成都 610031;10.中国石油天然气股份有限公司长庆油田分公司 陕西 西安 710016)

0 引 言

油井管包括钻杆、套管和油管等,通过专用螺纹连接形成钻柱和油/套管柱。钻柱是油气开发的必备工具,套管柱和油管柱则是封隔地层和开采油气的唯一通道。套管寿命决定油气井寿命,是油气田的命脉。我国年生产油气约3.5×108t,年均消耗油井管约350×104t,耗资约250亿元。国内外油井管普遍采用美国石油学会(API)标准进行生产。上世纪90年代前,受生产能力和技术水平所限,我国只能生产少部分API标准低端油套管产品,进口量高达90%;而钻杆完全依赖进口,成为制约我国油气工业发展的关键瓶颈。早期的API标准主要解决油井管产品互换性和最基本的性能要求,质量性能指标要求比较宽泛,缺乏韧性等关键指标,产品性能和质量水平较低,油井管使用过程中大量失效[1-11],不但产生巨大的经济损失,而且严重影响油气田的勘探开发和正常生产。面对这些问题,建立我国油井管标准体系,提高油井管标准化技术水平,就成为当时促进油井管技术进步、保障油井管使用安全的关键因素。

美国石油工业在全世界处于领先地位,美国石油学会(API)早在1924年就开始了油井管标准的制定,并逐步得到普遍认可。API标准规定了油井管的形状尺寸和质量特性,以保证油井管的质量、基本使用性能和互换性。为适应国际化和国际经济贸易发展的需要,绝大多数国家的油井管除满足本国的标准外,还需取得API会标生产和使用权认证。早期,前苏联油井管采用的是ΓOCT标准,我国采用的是冶金工业部标准。后来,我国逐渐采用API标准和ISO标准,并逐步构建了我国的石油天然气工业油井管的标准化体系。国际标准化组织ISO是由多国联合组成的非政府性国际标准化机构,负责制定在世界范围内通用的国际标准,以推进国际贸易和科学技术的发展,促进国际经济合作。ISO曾经直接采用或修改采用API油井管标准作为国际标准,后来由于种种原因,又产生了分离。

随着石油工业向复杂深层、严酷腐蚀环境、非常规油气开发、特别是天然气的大力开发,特殊结构井和特殊工艺井增多,大排量高压力强腐蚀多次酸化压裂增产改造工艺技术的应用,API标准油井管难以满足需求,所以国际上一些制造厂发展了一系列非API标准油井管产品和技术系列,包括用于深井、超深井的超高强度钻杆和套管、高抗挤套管、酸性环境用油管和套管、兼顾抗硫与高抗挤性能的套管、耐 CO2腐蚀的油管和套管、耐 H2S+CO2+Cl-腐蚀油管和套管、抗硫钻杆等[12-14]。

由于单纯采用ISO/API标准不能满足石油天然气工业发展需要,国际上普遍的做法是,用户采用ISO/API标准+补充技术条件或制定专门的采购标准,而生产厂为了满足用户要求,采用ISO/API标准+内控技术条件或制定专门的生产制造标准。我国油井管生产初期,部分技术和管理人员一度认为,按照API标准生产的油井管就是国际先进水平。随着对国际上主要石油公司和生产厂的调研分析、大量失效事故的分析、质量性能对比评价和试验研究,逐步认识到:API标准是最起码的要求,必须根据实际需要增加补充技术条件或工厂内控技术要求[15-16]。我国的油井管技术标准,第一类是等同采用或修改采用ISO/API标准,第二类是针对ISO/API标准体系的缺失制定专门的国家标准或行业标准(包括团体标准),第三类是用户补充技术条件或采购标准,或生产厂内控技术要求或产品生产制造标准。

从失效分析入手,阐明失效模式,揭示失效机理和原因,建立失效判据,提出与之对应的关键技术指标要求及检测评价方法,是油井管标准化的一条成功经验。

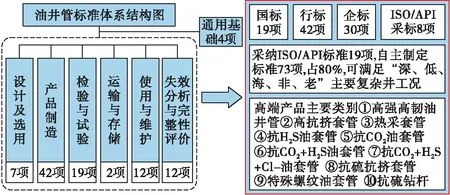

经过40余年的艰苦努力,我国油井管的技术标准体系基本形成,建立了涵盖通用基础、设计与选材、产品制造、检验与试验、使用与维护、失效分析与完整性评价的油井管从生产到使用全寿命周期的标准体系及核心标准[17-28],如图1所示,涵盖典型工况10大类产品共91项,其中自主制定73项,其中抗硫钻杆、热采套管、高抗挤套管等核心标准填补了国内外空白。在控制油井管质量性能、确保油井管使用安全、保障油气工业发展、促进冶金、制造工业科技进步等方面发挥着重要作用。

图1 我国油井管产品与技术标准体系

1 钻柱构件标准的发展

早期的API标准体系中钻柱构件标准很不完善,方钻杆、钻铤、钻杆接头和转换接头在API Spec 7 中,钻杆管体标准为API Spec 5D,而且缺乏钻杆摩擦焊标准,生产、订货与使用很不方便。并且,钻柱构件标准中没有韧性要求,导致大量脆性断裂和早期疲劳及腐蚀疲劳事故的发生。石油管工程技术研究院(及其前身)和依托其建立的石油管材专业标准化委员会持续推动钻柱构件标准的发展。

1)在对钻柱构件失效事故进行系统调查分析的基础上,研究提出SY/T 5699提升短节行业标准,被API Spec 7 采纳;研究提出摩擦焊接钻杆焊区技术条件行业标准[29],将钻杆管体、钻杆接头、摩擦焊区技术条件整合为一体,形成完整的钻杆标准SY/T 5561,并向API/ISO提交提案,推动API/ISO钻杆标准ISO 11961的发展,形成新的国家标准GB/T 29166;基于断裂力学原理和“先漏后破”准则,针对不同的失效模式研究论证并提出了钻柱构件的韧性要求[30-31];对方钻杆、钻铤、转换接头、钢制钻杆提出夏比冲击韧性要求平均值54 J[32-34],-20 ℃低温环境使用的钻杆要求夏比冲击韧性平均值100 J;同时新增了V150和U165钻杆钢级和高抗扭钻杆。

2)依托相关科研项目,研究阐明抗硫钻杆的应力腐蚀失效机理及影响因素,获得饱和硫化氢环境下钻杆材料的韧性损失规律[35-36],制定抗硫钻杆行业标准SY/T 6857.2,并向API提交标准修改提案得到采纳,在ISO 11961国际标准中增加D、F两个钢级及相关技术指标要求,其中夏比冲击韧性平均值不小于100 J。

3)针对钻杆内加厚过渡区大量发生失效的问题,进行了系统调查和分析研究,结果表明[37]:钻杆内加厚过渡区结构不合理,产生严重的应力集中和腐蚀集中而导致钻杆发生早期疲劳或腐蚀疲劳失效;钻杆内加厚过渡区长度和曲率对应力集中和使用寿命有显著影响;据此,向API提交了修改标准的建议,被API Spec 5D采纳;符合新标准的钻杆疲劳和腐蚀疲劳寿命显著提高。

4)针对ISO国际标准和API标准的缺失,研究制定了石油钻具耐磨带SY/T 6948、钻杆内涂层SY/T 0544、钻具螺纹脂SY/T 5198、钻具螺纹上卸扣试验评价方法SY/T 6897、钻柱构件无损检测方法SY/T 6764、SY/T 6858.2~SY/T 6858.6等标准。

5)针对在役含损伤缺陷钻杆能否继续使用的问题,在国际上首次建立了含损伤缺陷钻杆的适用性评价方法[38],包括损伤钻杆的安全可靠性和风险评价、疲劳寿命预测、钻杆操作极限、钻杆失效事故的定量分析等,制定了含缺陷钻杆适用性评价方法SY/T 6719标准,是对在用钻柱构件的检验和分级ISO 10407-2(GB/T 29169)标准的补充。研究制定了酸性油气井钻柱安全评价方法SY/T 7409标准,弥补了国际标准的缺失。

上述标准与等同或修改采用的钻柱构件国际标准和国外先进标准及企业标准一起,构成较为完整的钻柱构件标准体系,在钻柱构件生产、质量检验与性能评价、订货与使用等方面发挥了重要作用,显著提升了钻柱构件的质量和安全可靠性,有效控制了钻柱构件的脆性断裂、早期疲劳和腐蚀疲劳及应力腐蚀断裂失效。

2 套管和油管标准的发展

最早的API套管和油管标准,对材料韧性等关键技术指标也没有要求,套管和油管存在S、P等有害元素含量高、存在大型夹杂或夹渣、带状组织严重、晶粒粗大,表面质量差,存在折叠、脱碳等,韧性低,螺纹加工质量差,由于质量不高,经常发生粘扣、滑脱、泄漏、脆断等事故[37-38]。石油管工程技术研究院(及其前身)和石油管材专业标准化委员会持续推动油套管标准的发展。

1)基于断裂力学和极限载荷双判据法,建立了套管强韧性匹配计算方法[39-41],研究提出高强度套管材料韧性要求,纳入相关行业标准,并推动了套管和油管国际标准和国家标准的发展。

2)通过理论分析和试验研究,阐明了外径、壁厚、圆度、壁厚不均度、强度、残余应力等对套管挤毁抗力的影响规律,提出高抗挤套管分级方法、关键技术指标、生产试验与检验要求[42-44],形成高抗挤套管标准Q/SY 07394,部分内容被ISO采纳修改ISO 11960套管和油管标准。

3)针对稠油蒸汽热采井套管热塑性变形和应变疲劳失效,以弹-塑性变形理论为基础,在国际上首次建立了基于应变的热采井套管柱设计新方法[45-47]。综合考虑均匀延伸率、蠕变速率、应变疲劳寿命等指标,提出了新的管材性能指标体系,制定了稠油蒸汽热采井套管技术条件与适用性评价方法国家标准GB/T 34907和3项石油天然气行业标准SY/T 6952.1~SY/T 6952.3。

4)针对油套管的腐蚀失效,建立了基于全生命周期的油套管腐蚀评价和选材新方法[47-49],制定了耐蚀合金油管和套管行业标准SY/T 6950。

5)建立了特殊螺纹油套管的密封准则、密封可靠性计算与适用性评价方法[47-48,50],制定了特殊螺纹连接套管和油管行业标准SY/T 6949。

6)构建了套管柱失效概率和安全可靠性计算与评价方法[47-48,51],制定油气井套管柱结构与强度可靠性评价方法行业标准SY/T 7456。

7)在系统总结高温高压及高含硫气井油套管柱研究成果和实践经验的基础上[52-54],制定了油气井管柱完整性管理行业标准SY/T 7026并推广应用,塔里木和西南油田等西部油气田井完整性显著提高。

8)研究揭示了可膨胀套管的材料特性和服役性能,研发了试验评价装置,建立了试验评价方法[55-56],制定了实体膨胀管行业标准SY/T 6951。

9)研究揭示了循环注采及腐蚀工况条件下储气库管柱的泄漏和腐蚀失效规律,建立了管柱优化设计、管材选用评价方法[57-60],制定了地下储气库注采管柱选用与设计推荐做法标准SY/T 7370。

上述标准与等同或修改采用的油套管国际标准和国外先进标准及企业标准一起,构成较为完整的油套管及管柱标准体系,在油套管生产、质量检验与性能评价、订货与使用等方面发挥了重要作用,显著提升了油套管的质量和安全可靠性,有效控制了油套管的脆性断裂、泄漏、挤毁、腐蚀等失效。

3 油井管标准化的发展方向

经过长期发展,我国油井管标准体系和核心标准取得了显著进步,根据我国加大油气开发力度的新要求和油气工业发展面临的新挑战,必须持续加强油井管的标准化工作。主要发展方向是:

1)随着油气勘探开发条件的日益复杂苛刻,万米超深井的复杂力学条件、井底温度超过200 ℃、压力超过150 MPa、高含CO2/H2S/Cl-介质、特殊结构和特殊工艺井、复杂非均质地质条件、强酸酸化+水平井大排量高压力反复压裂改造等组合条件下,现有油井管标准的适用性还需要结合具体工况进一步评价,支撑标准制修订的理论技术问题尚需进一步发展,标准体系尚需进一步完善。

2)碳捕获利用与埋存(CCUS)、煤炭地下气化、页岩油原位转化、天然气水合物、地热开发等新业务发展对油井管的标准化工作提出了新的要求,需要研发具有耐高温氧化、高持久强度、良好蠕变抗力、燃烧速度可控、经济型耐CO2腐蚀、高比强度等新型油井管并制定相关标准。

3)近年来,数据科学、人工智能、机器学习、材料信息学[61-62]等发展迅速,与此相关的新型油井管产品和油井管工程技术需要进一步发展,相应地对油井管的标准化工作提出了新要求,需要发展智能油井管,油井管失效数据库、失效诊断分析专家系统、智能检测与监测、决策支持系统等技术和标准。

4)我国新的标准化法实施以来,各社会团体都在竞相发展团体标准,难免出现不同行业不同领域相关团体标与现有的国家标准和行业标准存在交叉重复现象,需要在发展过程中逐步明确各自定位,相互补充、融合并改进提升,同时也需要进一步加大相关油井管国家和行业标准的工作力度。

5)针对目前部分标准存在的系统性不强、制修订不及时、质量水平不高、宣贯实施不到位、国际标准制修订不够等薄弱环节[23,27,63-64],应持续坚持整合、提升、国际化方向,进一步加强油井管标准的整合力度,加强标准制修订立项,生产厂、用户、研究单位共同参与,发挥行业整体优势,提升标准制修订质量水平,及时进行宣贯实施并监督检查,确保标准发挥应有作用。同时,应进一步加大油井管国际标准培育和立项,加大国际标准和国外先进标准修订提案工作。持续加强油井管科研工作与标准化工作的紧密结合,使更多的创新成果及时转化为技术标准,及时实施应用,支撑保障油气工业发展,创造良好经济和社会效益。

4 结论及建议

1)我国石油工业和冶金工业经过40余年的联合攻关和艰苦努力,建立了我国油井管的技术和标准体系,包括通用基础、设计与选材、产品制造、检验与试验、使用与维护、失效分析与完整性评价等方面,覆盖油井管生产到使用的全寿命周期,涵盖10大类产品共91项标准,其中自主制定73项,在油井管性能质量控制和使用安全保障等方面发挥了重要作用,促进了油气工业、冶金和制造工业的科技进步。

2)构建了较为完整的钻柱构件标准体系与核心标准,钻柱构件包括抗硫钻杆韧性指标和技术标准、钻杆内加厚过渡区技术要求、钻杆适用性评价方法等系列标准的建立,弥补了相关国际标准的缺失,有效控制了早期失效。

3)构建了较为完整的油套管及管柱标准体系与核心标准,油套管韧性指标要求、热采套管应变设计与适用性评价方法、高抗挤套管关键技术指标和试验评价方法、特殊螺纹油套管、耐蚀合金油套管、套管结构强度可靠性评价方法等标准的建立,填补了相关国际标准的空白,满足了复杂工况油气开发的需要。

4)面临加大油气开发力度的新要求和油气工业发展的新挑战,特别是超深、非常规、海洋油气开发、煤炭地下气化、页岩油原位转化、天然气水合物等复杂力学-化学工况条件,以及油气开发与大数据和人工智能融合发展需求,应持续坚持整合、提升、国际化方向,推动油井管标准体系与核心标准的持续完善和发展,支撑保障油气工业健康发展,引领油气工业和相关产业技术进步。