制造与服役特征融合的石油专用管质量集成评价方法研究*

刘 震,谢军太,冯 春,高建民,朱丽娟,杨尚谕

(1.西安交通大学,中国西部质量科学与技术研究院 陕西 西安 710049) (2.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

石油专用管包括油管、套管等,是油气田建立井筒、形成油气通道的唯一载体,在油气田生产中发挥着重要的作用,其质量直接影响油气井寿命。在服役过程中,石油管不仅要承受井下复杂的受力工况,同时还承受着高温、高压,及CO2和H2S等腐蚀介质的长时间接触腐蚀,复杂的工作环境导致了石油专用管失效形式的多样化,如腐蚀、磨损失效等[1]。目前石油专用管的质量评价存在评价过程不集成、不可靠等问题,造成评价结果不准确、适用性差,油田生产中石油专用管的选择和实际工况不匹配,产品服役存在适用性低的问题。同时,由于产品质量后评价的缺失,基于石油专用管服役全生命周期质量的采购过程常年无据可依,采购标准无法量化。因此对石油专用管来说,从制造与服役特征融合的角度合理地评价其服役质量状态并提高其安全性、可靠性,能有效提高油田行业的经济利益和安全生产能力。综上可知,对石油专用管进行制造与服役质量融合的产品质量集成评价具有重要的现实意义。

目前针对石油专用管的质量评价研究主要是从引起石油专用管失效的某一个因素出发,从失效机理的角度研究其对石油专用管服役性能质量的影响。西安石油大学的马云[2]等人对某油区的28口油井进行了腐蚀监测,应用主成分分析法对出液理化性质及腐蚀影响因素之间的相关性进行了分析,并证实了利用出液性质可以预判油管的腐蚀状况。中国石油大学李勐[3]等通过建立复杂工作载荷下2种典型油管腐蚀缺陷的有限元模型,研究了各影响因素对油管安全性和失效模式的影响,为腐蚀缺陷石油专用管的安全评估提供了依据。西南石油大学马尚余[4]等人通过模拟油田生产实际工况开展杆管偏磨试验,分析了不同工况下的磨损规律并推导出了油管磨损量的预测模型。Xiaoqiang Guo[5]等通过系统地分析各因素尤其是非线性流激振动对管柱安全性的影响,提出了油田油管柱的安全评价控制的理论方法。Zhang Bo[6]等通过建立多个油管泄漏点引起的持续环空压力模型,利用环空压力和流体分布特征,实现了对油管完整性的诊断。Zhao Guanghui[7]等通过试验和有限元计算建立了连续油管疲劳强度模型,提出了基于参数极值时程的最佳疲劳参数确定方法,为连续油管寿命预测提供了一种新方法。

此外,国内外也有部分学者从可靠性的角度研究石油专用管的的服役性能评价方法。中国石油大学(华东)周云霞[8]通过分析油管的结构、功能和工作环境,运用故障类型、影响和危险度分析和故障树分析方法找出油管失效的主要原因并利用层次分析法建立了油管多层次多目标模糊综合评判模型。大庆油田有限责任公司的杨金鑫[9]利用时间序列模型对连续油管的疲劳寿命可靠性进行分析和预测,找到了最准确的预测模型,预测准确率达到了98%。

可见,在石油专用管的服役质量评价研究领域,已经有国内外的学者用理论计算、试验、有限元仿真等方法在石油专用管失效机理和可靠性方面进行了部分研究。但仍存在以下几个问题:

1)目前常见的评价方法主要基于石油专用管的失效机理分析,目的是实现其功能完整性的评价,以安全性为主要目标进行分析,然而在石油专用管服役过程质量评价中,安全性只是一个方面,故此类方法并不能完全满足当前石油专用管质量管控的需求。

2)目前针对石油专用管失效因素的分析评价往往只考虑了某一种失效模式如磨损或腐蚀等,无法全面地考虑多因素耦合下的石油专用管服役性能的演化情况,造成评价结果不准确。

3)影响石油专用管的服役质量水平的除了服役过程中的工况参数水平及其他管理因素以外,制造质量的好坏也会在一定程度上影响石油专用管的服役质量。而目前的评价方法基本没有融合石油专用管制造质量水平,导致评价过程不集成,评价结果不准确。

针对目前石油专用管服役质量评价研究存在的问题,本文提出了一种石油专用管服役质量集成评价新方法。首先通过前期调研和石油专用管服役过程分析构建了石油专用管服役质量评价体系,从5个主要方面宏观刻画了石油专用管服役质量状态;其次,提出了石油专用管服役质量指数的概念,并基于属性数学模型引入了评语等级加权向量分析;最后,以某油田区块油管为例进行了评价示例,通过评语等级向量将评价结果以百分制表示,使石油专用管的服役质量状态得到了更加直观量化的表达。

1 石油专用管服役质量指标体系建立

石油专用管的服役阶段的主要失效形式有腐蚀和磨损两个方面,由于受到复杂的拉、压、弯、扭、剪切及复合应力与温度及CO2、H2S、Cl-等腐蚀介质的共同作用,石油专用管极易发生失效[10-11]。通过对石油专用管的服役环境条件和服役行为的深入研究,以及对典型失效事故的分析,确定了石油专用管服役状态的主要维度。在此基础上,研究服役性能与材料的成分/结构、合成/加工、性质的关系[12]。从制造和服役融合的角度,石油专用管的服役质量的含义主要包括其运行过程质量、功能实现性质量、平稳性质量、静态和动态质量等[13]。

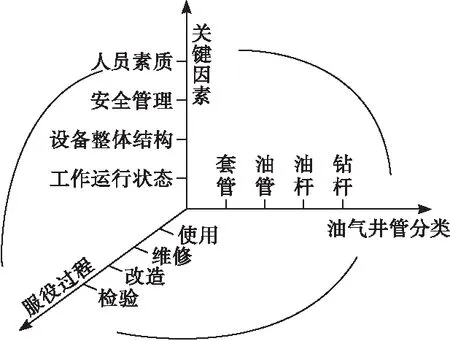

基于石油专用管服役过程分析,本文提出的石油专用管服役质量评价因素体系如图1所示。综合考虑常见的油气井管类型,分析服役过程中使用、维修等各项指标特征,将石油专用管的制造质量评价因素及产品出厂各项性能水平与服役中的井下工作环境、工作运行状态、设备整体结构、安全管理、人员素质因素进行融合,形成石油专用管服役质量评价指标体系。

图1 石油专用管服役过程要素分解

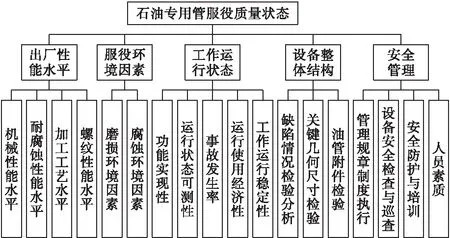

通过以上分析,本文得到的石油专用管服役质量评价指标体系如图2所示,指标体系的顶层指标为石油专用管服役质量状态,第1层指标包括出厂性能水平、服役环境因素等共计5项;第2层指标包括机械性能水平、服役环境因素等共计18项。

图2 石油专用管服役质量评估指标体系

2 石油专用管服役质量指数概念及计算

在建立起服役全过程的石油专用管服役质量评价体系之后,可针对性地选择评价模型进行评价。目前常见的针对指标体系和指标数据展开评价的方法有模糊综合评价[14-15]和属性数学评价[16]等方法。但以上方法由于客观性或直观性的问题在实际应用中仍存在一定的局限性。在模糊综合评价方法中,隶属度函数的确定方式往往不够客观,导致许多本身存在的客观信息并没有在结果中得到有效地反映;利用属性数学模型可以得到相对客观的指标特征隶属度计算结果,但此模型无法得到直观量化的评价结果。针对传统方法存在的问题,结合属性数学的方法,本文提出了石油专用管服役质量指数的概念,并将其作为最终结果实现综合评价。

石油专用管服役质量指数定义式如下:

Q=A×S

(1)

式中:Q指服役质量指数,A指石油专用管的服役质量的隶属度向量,S指评语等级向量。

石油专用管服役质量指数综合表示在各因素作用下,石油专用管保持服役状态平稳、高效、安全的能力。

在工程实际中,有大量描述性问题可以归结为定性度量的综合评价问题,而属性数学理论主要解决定性指标的度量及相关关系的问题。其基本原理如下,设评价对象空间为F,评语集V={C1,C2...Ck},Ck称为一个属性集,j个指标的指标值t具有级别Ck的大小用属性测度函数μjk(t)来表示。基于属性数学模型计算石油专用管服役质量指数步骤主要有:

1)指标权重确定

通过建立判断矩阵An×n,以矩阵的形式表达各要素相对上下层要素的相对重要度的大小。通过指标两两比较得到的指标的判断矩阵,利用方根法求取An×n的最大特征根以计算各指标的权重。具体步骤如下:

(a)计算每一行各个元素的乘积Mk,即:

(2)

(3)

(c)归一化得到权重值:

(4)

(d)求最大特征根:

(5)

(e)通过随机一致性指标CR进行一致性检验:

(6)

(7)

其中RI为随机一致性指标,当CR≤0.1时的判断矩阵满足一致性要求,否则应修改判断矩阵,直到满足一致性要求为止。

2)划分指标等级

将各个指标的评价值划分为多个等级,本文将指标等级分为4个,即评语集V={C1,C2...C4}。

3)评价值量化

本文在传统属性数学评价模型的基础上,通过引入百分制的评语等级向量,S={A,B,C,D},使得评价结果更加直观量化。

4)求取评价指标的隶属度

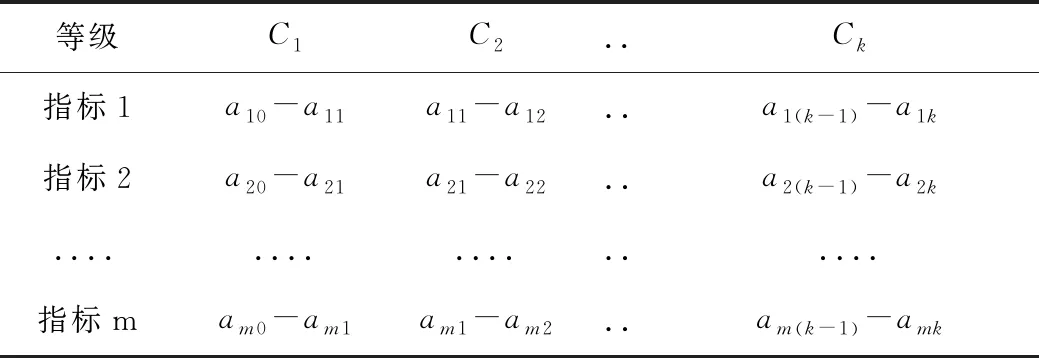

根据实际情况的要求,可将评价等级分为C1,C2,...,Ck,见表2。

表2 指标等级划分

am(k-1)、amk分别是指标值各个等级划分的上下限。

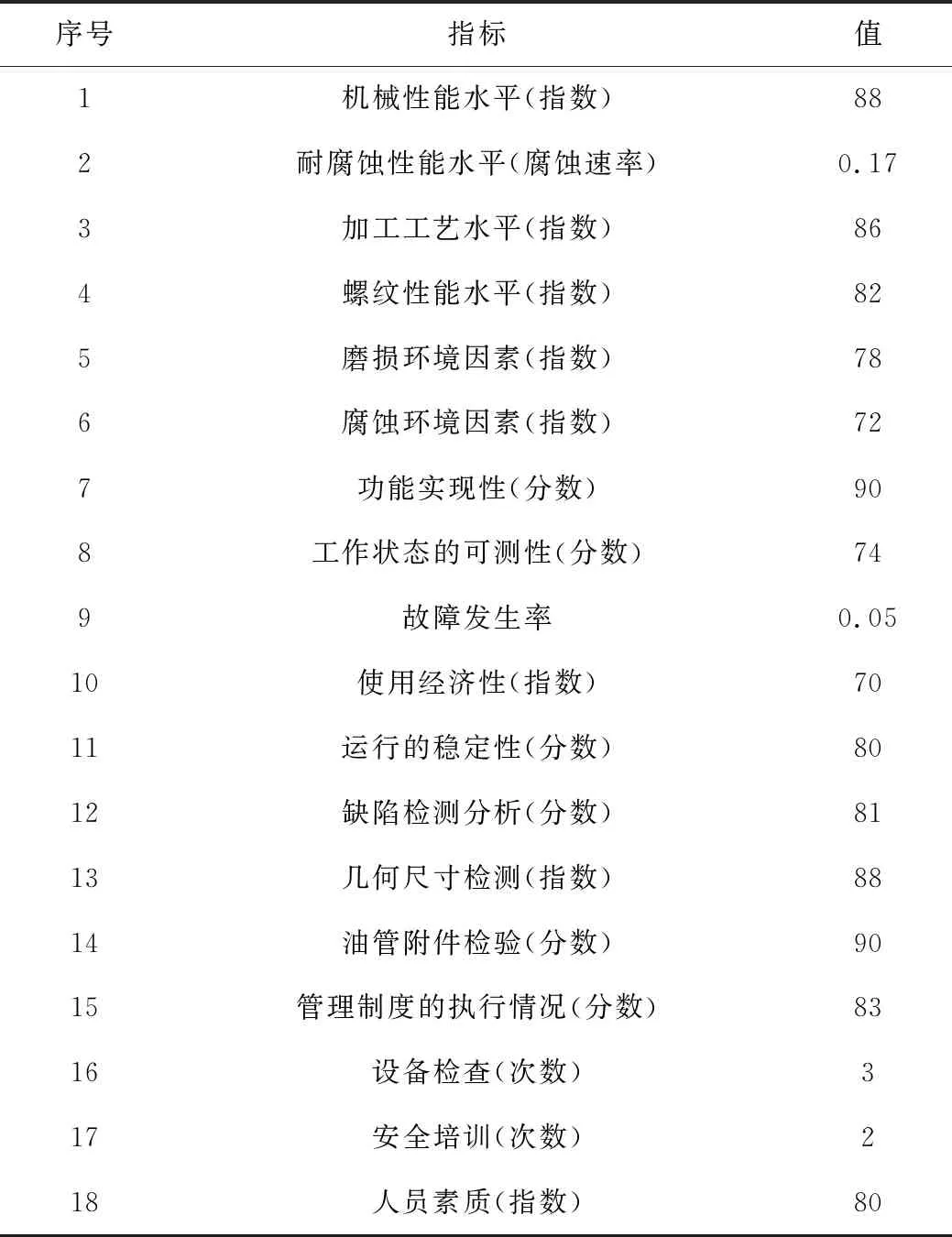

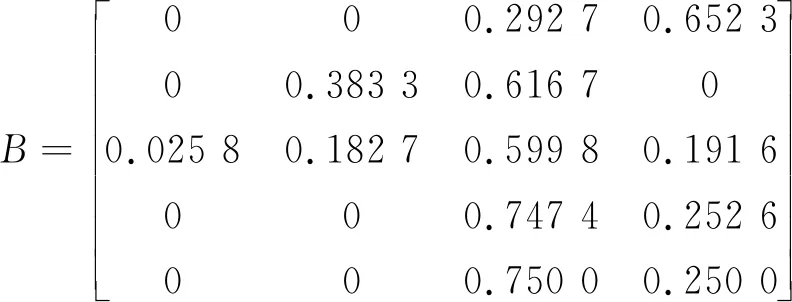

假设第j个指标的指标值为t,依据表2中的划分规则,求取指标属性测度函数μjc(t)。在表2中,假定满足aj0 (8) djc=min(|bjc-ajc|,|bj(c+1)-ajc|) (9) 其中c=1,2,…,k。 指标的属性测度函数μjc(t)如下: (12) 以上3个公式中j=1,2,…,m;c=2,3,…,(k-1)。 经过以上的计算过程,可以得到第2层指标对应第1层指标的隶属度矩阵,再利用第2层指标的权重乘对应的隶属度矩阵得到第1层指标的隶属度向量Bi,得到的所有Bi构成第1层指标隶属度矩阵B。 Bi=Wi×ui (13) 其中:i=1,2,3,4;Wi表示各二级指标权重;ui表示二级隶属度矩阵。 再将各个一级指标的权重与隶属度矩阵B相乘,得到石油专用管服役质量的隶属度向量A: A=W×B (14) 式中:W代表一级指标的权重,B代表一级指标隶属度矩阵。 5)服役质量指数计算 石油专用管服役质量指数由评语等级向量与以上步骤求得的表示石油专用管服役质量状态的隶属度向量相乘得到。 Q=A×S (15) 式中:Q指石油专用管服役质量指数,A指服役质量隶属度向量,S指评语等级向量。 以国内某油田区块的服役油管数据为例进行集成质量评价,以验证本文所提方法的效果,该区块油管服役过程中的指标值见表3。 表3 某油田区块油管相关服役指标数据 依据本文第2章所述方法进行油管服役质量指数计算及评价,主要步骤如下: 1)利用公式(2)~(4),获得判断矩阵及各级指标的权重。因文章篇幅原因,各级指标之间相对于上一级的判断矩阵没有列出。计算结果为:一级指标权重W=(0.301 6,0.453 2,0.130 0,0.070 7,0.044 6);二级指标的权重W1=(0.236 1,0.604 1,0.054 5,0.105 4);W2=(0.333 3,0.666 7);W3=(0.344 1,0.073 7,0.275 5,0.069 8,0.237 0);W4=(0.558 4,0.319 6,0.122 0);W5=(0.250 0,0.250 0,0.250 0,0.250 0)。 2)利用公式(8)~(12),可得到各级指标的隶属度向量,以及出厂性能水平、服役环境因素、工作运行状态、设备整体结构和安全管理指标的隶属度矩阵u1,u2,u3,u4,u5,分别为: 在隶属度矩阵中,每一行表示该一级指标的下的二级指标的隶属度向量。利用二级指标的权重乘以二级指标的隶属度矩阵可以得到一级指标的隶属度向量: Bi=Wi×ui,i=1,2,3,4,5 (16) 由Bi组成一级指标的隶属度矩阵B: 其中每一行表示该一级指标的隶属度向量。 3)利用公式(14)可得到油管服役质量的隶属度向量: A=W×B (17) 即可得到油管服役质量隶属度A=(0.003 4,0.197 5,0.531 9,0.250 6) 4)根据实际质量评价需求,设置评语等级向量S={62.5,75,87.5,100},其中100~62.5分别为第1~4等级。联合公式(1),可求得油管的服役质量指数Q=86.627,因为Q为百分制分数值,因此可以定量化表示当前服役质量状态,也有利于未来趋势的预测,具有较强的实际指导意义;此外,根据规定的评语等级S可知,87.5>Q>75,即当前油管的服役质量略低于第二等级,属于相对较良好的服役状态。 综上所述,本文提出的基于属性数学的评价方法可以通过计算石油专用管服役质量指数,实现制造和服役要素融合的定量化质量评价,直观、实时地反映该油田油管服役质量状态,满足实际生产中油管的评价和管理需求。 本文通过分析石油专用管服役环境、服役行为特点,提出了石油专用管服役质量的概念,基于石油专用管服役全过程建立了包含制造、环境、人、设备、管理等因素的质量评价体系,并提出了基于属性数学的石油专用管服役质量定量化评价方法。最后,以某油田区块油管服役过程的数据为例进行了验证。结果证明此方法能够直观、量化且较为准确地反映石油专用管的服役质量,为以后的石油专用管的质量评估和寿命预测分析提供了技术支持。 在本文所提的石油专用管质量评价体系和方法的基础上,未来的工作可进一步细化制造与服役要素融合的石油专用管质量水平评价体系,将底层指标进一步分解为可量化的试验指标或检测指标,以增加评价结果的客观性、科学性。3 油管集成质量评价实例

4 结 论