地铁地下车站高耐久性清水混凝土施工技术

沈玉,巨高权

(中交二公局第三工程有限公司,陕西 西安 710016)

0 前言

清水混凝土的使用源于欧、美、日等发达国家。国外清水混凝土技术较成熟,应用较多,如悉尼歌剧院、日本国家大剧院、巴黎史前博物馆等世界知名的艺术类、地标类建筑。国内清水混凝土技术还不成熟,处于发展阶段,在地下工程成功应用的案例较少,由于轨道交通地下车站混凝土所处环境特殊,混凝土在施工过程中很难避免质量通病的产生,从而难以达到清水混凝土“素面朝天”的美感。

针对地铁地下车站混凝土所用原材料、配制技术、车站结构适用特点的调研,通过大量的混凝土配合比设计与优化,对清水混凝土工作性能关键指标进行研究;采用加入抗裂剂、外观改良剂等外加剂的手段,保证混凝土的耐久性,同时极大改善了地下工程清水混凝土的工作性能和外观质量;通过现场的模型试验,对模板材料、脱模剂种类、分层厚度、分层时间、振捣时间、拆模时间、养护时间等材料工艺参数进行比选,形成了一套完整的地铁地下车站高耐久性清水混凝土施工技术,确保了清水混凝土在地下车站工程的成功应用。

1 清水混凝土质量影响因素及主要研究内容

1.1 质量影响因素

(1)原材料及配合比。

(2)模板体系及脱模剂。

(3)施工工艺等技术措施。

(4)保护涂层。

(5)施工管理水平。

1.2 主要研究内容

(1)优化混凝土配合比设计,形成一套完整的车站高耐久性清水混凝土配制技术。

(2)优化混凝土施工工艺,形成一套完整的车站高耐久性清水混凝土施工技术。

2 清水混凝土配合比设计与优化

项目采用 C45 混凝土配合比作为清水混凝土配比设计的基础,配比见表1。

考虑清水侧墙厚度较大,属于大体积混凝土,施工时应当考虑温升引起的温度裂缝,应通过适当提高矿物掺合料的比例来降低水泥水化热。因此,采用单掺矿粉与双掺矿粉、粉煤灰两个系列来配制清水混凝土,并根据模型试验构件的清水效果确定最终的配比。

对表1 中的配合比设计关键参数微调用于清水混凝土基础配合比的设计,微调后的关键参数见表2。

表2 C45 清水混凝土初步配比 kg/m3

通过优化、试配和调整,重新调整后的混凝土配比见表3。

表3 C45 清水混凝土优化配比 kg/m3

胶凝材料中外加剂掺量:减水剂 1.25%~1.35%、抗裂剂 5%~8%、外观改良剂 1%、水化热抑制剂 1%~1.5%。

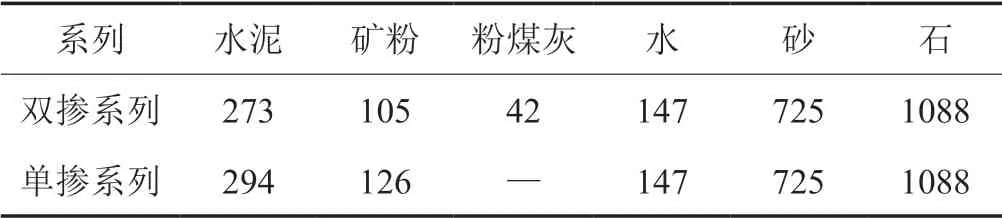

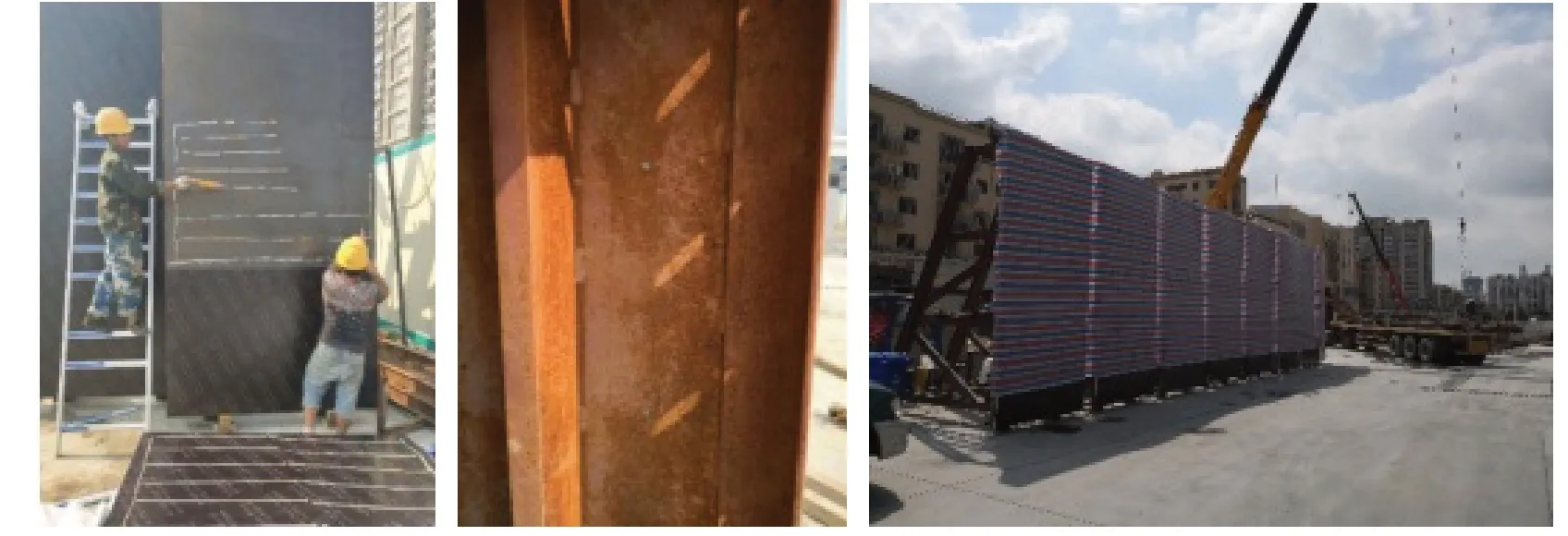

两个系列的混凝土关键性能参数均能满足要求,外观效果及实体模型试验详见图1~3。

图1 双掺系列外观

3 钢筋工程施工技术

(1)钢筋安装前保证钢筋表面洁净,受污染的钢筋不得使用;钢筋经除锈以及去污染后,其截面面积及性质应符合设计要求。

(2)保护层垫块安装应稳固,保证垫块与模板接触为点接触或线接触。

(3)对于天气等不可抗拒原因造成的施工延期而导致生锈的钢筋需要做除锈处理,对严重锈蚀的钢筋需要更换。

(4)长时间外露钢筋采用塑料管进行保护或涂刷水泥净浆防锈(图4),并用防水油布覆盖(图5)。

图4 钢筋刷水泥浆防锈

图5 覆盖防水油布防水

4 模板施工技术

4.1 车站立柱双层模板工艺

双层模板加工及安装示意图见图6、7 所示。

图6 双层模板加工及安装示意图

4.2 车站侧墙模板工艺

图2 单掺系列外观

图3 清水混凝土实体模型

侧墙模板采用钢模板对贴维萨清水模板方案,清水模板与钢模板采用强力胶和自攻螺钉固定,模板安装前在钢模板背部打孔用于安装固定螺钉,孔直径稍大于螺钉,间距 300mm,成梅花点状布置;钢模板宽 1800mm,因此,清水模板需要剪裁成 1220mm×1800mm 的尺寸,切口涂刷防水漆;清水模板和钢模板背部涂抹强力免钉胶,避免固定后发生松动等现象。侧墙模板底部在台口位置粘贴 5mm 厚度止浆条,同时在模板拼装过程中在模板内侧打密封胶进行二次止浆,混凝土浇筑前先浇筑砂浆层,完成底部三重止浆措施。侧墙模板现场加工图见图7。

图7 清水混凝土侧墙模板加工图

5 混凝土施工技术

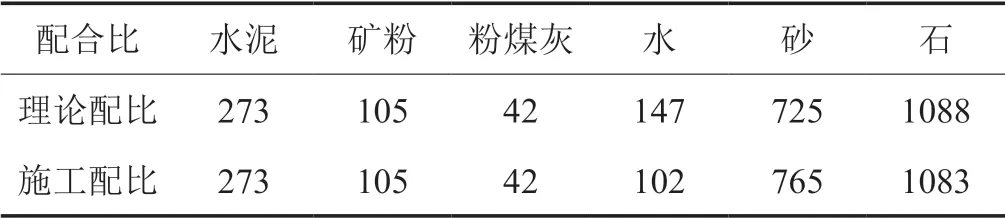

(1)侧墙混凝土等级为 C45,考虑到施工侧墙长度较长,为避免侧墙开裂,需要降低混凝土内部的温升,实际施工配比采用双掺的配比。试验前 2h 测试现场砂石料含水率,以砂含水 5.5%、石子含水 0.5%为例,根据理论配比计算的施工配比见表4。

表4 C45 清水混凝土配比 kg/m3

(2)混凝土采用下料管下料,下料管底部距离上一次混凝土浇筑面高度小于 1m。

(3)下料管间距 2~3m,阴阳角处距模板面 40~60cm 处布设下料点,防止浆体向四周扩散聚拢,导致阴阳角处漏浆或棱线露砂、不光泽。

(4)正式浇筑前在侧墙底部先浇筑 5cm 厚砂浆,防止接缝处出现烂根现象。

(5)每两个下料管间设置一个振捣棒,振捣间距30cm,墙体两侧振捣点错位布置,上下分层浇筑振捣点也错位布置。

(6)采用尺量控制振捣间距,采用秒表记录振捣时间。

(7)以 0.4m 为一层进行浇筑,以分段浇筑长度23m 为例,计算每层入模混凝土控制在 9.2m3,每车混凝土运输 9m3,不得超运。

(8)浇筑到顶部时,清除表面浮浆,并将准备好的一定量石子均匀撒在混凝土表面,用振捣棒振入混凝土中。根据混凝土状态,在浇筑完成后 1~3h 内对混凝土顶部进行二次振捣,并作收面处理。

(9)收面完成后的混凝土表面洒入 1~2cm 的清水进行养护。

(10)为防止混凝土内部温差变化过大,增加开裂风险。侧墙混凝土拆模后采用保温被覆盖养护,降低混凝土与环境的热交换,减少混凝土内部温度变化速率。

图8~10 为清水混凝土施工现场图。优化后的清水混凝土施工工艺参数见表5。

表5 优化后的清水混凝土施工工艺参数

图8 入模温度控制

图9 振捣间距控制

图10 振捣时间控制

6 创新点

6.1 耐久性清水混凝土配合比的优化

(1)建立新拌混凝土及硬化混凝土性能量化参数,包括坍落度、扩展度、倒桶时间、保坍时间、离析泌水、粘聚性、含气量、抗压抗折强度、耐久性等。同时建立气泡、颜色、色差等外观影响因素的评价标准及试验方法。

(2)混凝土坍落度控制在 (200±20)mm 以内对气泡的排出较为有利,保证每车混凝土从开始到结束的坍落度变化不超过 40mm,浇筑整体不会出现较为明显分层现象,也不会出现明显的气泡富集现象。

(3)地下车站高耐久性清水混凝土宜采用双掺配合比设计,配制过程需严格控制粉煤灰的掺加量,一般不超过 10%。

6.2 通过模型试验进行耐久性清水混凝土施工参数的优化

(1)通过现场模型试验对比相同材质模板,水性脱模剂效果优于油性脱模剂(缺点为遇水抗冲刷能力弱),水性脱模剂稀释比应控制在 1:2。清水混凝土施工宜采用木模板施工,钢模板、高分子材料模板在排气泡、表面光滑度方面不如木模板。钢模板涂刷水性脱模剂后如长时间未浇筑,易产生锈渍;高分子材料模板受热后易在混凝土表面留下檩条纹,影响混凝土表观质量。

(2)为减少模板拼接位置漏浆的概率,侧墙模板底部在台口位置粘贴 5mm 厚度止浆条,同时在模板拼装过程中在模板内侧打密封胶进行二次止浆,混凝土浇筑前先浇筑砂浆层,完成底部三重止浆措施。双层模板施工工艺和对贴钢模板施工工艺在实际应用中均取得良好止浆效果和禅缝效果。

(3)为避免后期混凝土表面产生过多气泡,混凝土分层厚度宜控制在 40cm,振捣间距宜控制在 25~30cm;提棒方式不宜采用连续提棒形式,宜采用三次提棒,每次提棒距离 1/3,稳定 5s,第三次稳振完成后提出。

7 结语

采用地铁地下车站高耐久性清水混凝土施工技术,耐久性清水混凝土立柱和侧墙整体效果偏冷灰色,手感光滑细腻,90% 以上气泡直径小于 2mm,禅缝顺直交圈,裂缝宽度由原来的 0.1~0.2mm 降低到 0.07mm,属于无害裂缝,达到了清水混凝土对外观高要求的标准。实体效果图见图11 所示。

图11 清水混凝土侧墙和立柱实体效果图

(1)清水混凝土原材料成本与本地普通混凝土用原材料相关,若当地地材及粉料性能指标较好,清水混凝土成本并无明显增加,若地材及粉料等材料较差,需添加部分微珠、硅粉以及高性能外加剂等特殊材料,成本混凝土每方增加 10~20 元,各地原材料价格不同,预计混凝土材料综合成本增加 2%~10%。

(2)综合国内外常用的清水混凝土模板如 PERI、MISA、WISA 的倒用次数及成本分析,比对国内普通模板,同时根据清水混凝土用量及构件情况,模板成本增加约在 5%~15%。

(3)选用国产水性脱模剂,该脱模剂成本较低,且应用效果良好,比对各类常用清水混凝土脱模剂的价格,脱模剂基本不增加成本。

(4)使用进口的保护剂成本每方混凝土增加约140 元,使用国产优质保护剂产品成本每方混凝土增加约 100 元。

采用高耐久性清水混凝土不仅提高了基础设施的表观质量,而且也提高使用寿命,同时,免去了各种装饰涂料的使用,有利于节约资源、保护环境。