换热器氯离子应力腐蚀开裂调查防护研究

王德州,刘增温,杨建杰

(枣庄杰富意振兴化工有限公司,山东 枣庄277000)

0 引 言

山东枣庄杰富意振兴化工有限公司建有一套焦油蒸馏装置,以煤焦油为原料进行深加工,采用世界先进的工艺技术和设备装置,生产经营轻油、脱酚酚油、粗酚、工业萘、洗油、改制沥青、炭黑油等一系列的煤化工产品。该焦油蒸馏装置是目前国内最大的单套煤焦油深加工装置。

近期,焦油蒸馏装置区连续进行了2次检修,发现软水冷却器壳程和管程均发生了窜漏情况,致使2台冷却器管束报废,造成了较大的经济损失。

经研究分析,当温度和氯离子共同作用时,满足了氯离子应力腐蚀开裂所需要的条件,产生了大量自外表面向内扩展的裂纹,最终导致了换热器中的换热管氯离子应力腐蚀开裂的事故。

结合本公司对换热器氯离子应力腐蚀开裂产生的研究分析、采取的技术改造以及实施改造后的效果,为同类别化工企业应对换热器氯离子腐蚀提供了技术参考与借鉴。

1 氯离子应力腐蚀概念

氯离子基于其半径小、穿透能力强的特点,能优先地选择吸附在钝化膜上,把氧原子排挤掉,然后和钝化膜中的阳离子结合成可溶性的氯化物,在新露出的基底金属的特定点上生成小蚀坑,从而造成了对设备的腐蚀。

2 工艺流程

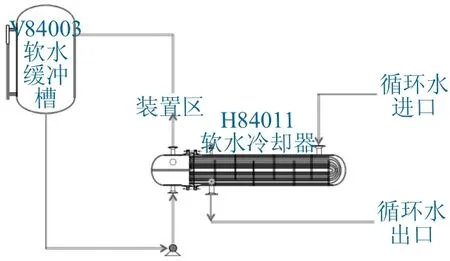

以换热器为研究对象,其管程介质为冷凝液,使用壳程介质循环水对冷凝液进行降温,冷凝液温度从90~100℃降至80℃,循环水温度由27℃置换到>75℃。

工艺流程如图1所示。

图1 工艺流程Fig.1 Process flow

3 换热器腐蚀现状分析

换热器腐蚀情况如图2所示。

图2 换热器腐蚀情况Fig.2 Corrosion condition of heat exchanger

由图2可以看出如下内容。

(1)换热管沿纵向开裂,裂口处无明显塑性变形,壁厚无明显减薄,裂口处断面与换热管周边约呈90°角,为典型脆性裂口,明显具有应力腐蚀开裂的特征。(2)管束经压力试验发现,泄漏点均为上半部分。(3)管束表面粘扶循环水杂质较多,换热管表面结垢,壳程内表面腐蚀有深坑(碳钢材质腐蚀较为严重)。

4 工艺与设备方面的调整

对换热器分别在工艺和设备方面进行了调整。

4.1 工艺方面

通过优化工艺的操作流程,使循环水充满壳程的汽相空间,从而避免了因氯离子的聚集对设备造成的腐蚀。

4.2 设备方面

胀管区的换热管不仅因胀接而减薄,同时还作用着内压力、焊接残余应力、胀接压紧力和热应力等。这些作用力在叠加之后超过某一应力值时,就会发生应力腐蚀开裂。同时,换热管的不锈钢材质(0Cr18Ni10Ti)属于氯离子应力腐蚀开裂的敏感材料。

通过制作、更换不锈钢(0Cr18Ni10Ti)管束,并定期使用高压水进行清洗,去除了管束表面的水垢。

5 换热器优化调整后的运行情况

管束泄漏情况如图3所示。

图3 管束泄漏情况Fig.3 Leakage condition of tube bundle

对换热器进行了改造,备用设备投用后,运行时间不到3个月,窜漏情况再次发生。

6 针对循环水水温和水质进行研究分析

国标GB-T50050-2017对循环水作为冷却水的使用条件如下。

(1)材质为碳钢、不锈钢的换热设备,管程介质为水,氯离子浓度≤1 000 mg/L。(2)材质为不锈钢的换热设备,壳程介质为水,冷却水的出水温度<45℃,氯离子浓度≤700 mg/L。

水样种类为冷却水,取样地点为循环水系统,循环水水质的检验结果见表1。

表1 循环水水质的检验结果Table 1 Test results of circulating water quality

由表1可以看出:在现有工艺条件下,循环水氯离子含量为623 mg/L,循环水中的氯离子符合国标要求,但换热器壳侧循环水出水温度基本>75℃,达不到国标要求,明显存在因温度高而产生结垢和腐蚀问题。结垢后,氯离子易富集,更加剧了氯离子的腐蚀问题。

为了使循环水不生成水垢,重新计算了换热面积(降低换热面积),将循环水的温度管控在<45℃,同时,增加冷凝液进出口的旁通,将进口冷凝水回流,降低换热器中循环水的温度,从而提高冷凝液的温度。

7 优化改造后的运行情况

依据实验结果对设备进行优化改造,投用后,至今未发现窜漏情况。本次改造彻底解决了换热器中氯离子应力腐蚀的问题,改造效果良好。

8 结 语

通过对换热器氯离子应力腐蚀开裂情况的调查和研究,消除了此类换热器因氯离子的腐蚀泄露而产生的安全隐患,对生产工艺装置的稳定运行具有重要意义,既保证了生产的连续性和稳定性,又降低了设备的维护费用。同时,也为同类型的化工企业在应对换热器氯离子应力腐蚀开裂问题方面提供了技术方面的参考与借鉴,确保了此类换热器的正常稳定运行,保障了工艺装置的安全可靠生产,从而为企业创造了更大的效益。