煤泥低温干燥技术的研究与应用

杨立英

(冀中能源 峰峰集团有限公司,河北 邯郸 056200)

0 引 言

冀中能源峰峰集团有限公司是我国最早开发利用的矿区之一,至今已有140多年的开采历史。峰峰集团煤炭品种齐全,是我国炼焦煤和动力煤重要的生产基地,本部有6座选煤厂,其中有2座是中央型选煤厂。

煤泥是选煤厂洗选加工过程中的副产品,主要来源是浮选尾煤。传统的处理方式是通过压滤机压滤后,堆放于煤泥储料棚直接销售。煤泥具有灰分高、水分大的特点,热值一般较低。在直接燃烧的过程中,大量的热值被消耗用于水分的气化,降低了热值的利用率。

煤泥直接燃烧时产生了大量的烟气,增大了锅炉、风机及除尘系统的运行负荷。此外,由于煤泥粒度细、水分大、易粘结的特点,不利于其运输。

煤泥堆积形态极不稳定,遇水发生流失,风干发生飞扬,如作为废料遗弃,极易造成严重的环境污染,由此而产生的环保问题要比煤矸石产生的污染大得多。

因此,降低煤泥水分,实现煤泥的高效、洁净化利用,已成为峰峰集团选煤技术研究的一项重要课题。

1 煤泥低温干燥技术的研究

1.1 煤泥干燥技术工艺的种类和特点

煤泥的干燥脱水技术大致可分为机械脱水、蒸发脱水和非蒸发脱水3大类。

从已应用于煤泥脱水技术和正在开发的煤泥脱水技术来看,机械脱水技术对压滤后的煤泥脱水效果不明显,目前较少使用;蒸发脱水和非蒸发脱水技术值得关注。但非蒸发脱水技术目前仍处于研发阶段,还没有大规模工业化示范。

在蒸发脱水工艺中,煤泥干燥主要有高温干燥和低温干燥技术2种。

高温干燥技术利用热风炉、热烟气直接干燥,一般是煤在600℃高温烟气环境下实现的。

高温干燥技术的优点是干燥强度大,处理能力大,运行平稳,维护成本低。

高温干燥技术的缺点是烘干温度较高,操作不当会有煤粉爆炸的危险,且干燥尾气量大,含尘量高,易造成环境污染,蒸发的煤泥中水分直接排放,热能不回收,处理后的煤泥易吸水返潮,对热能资源和水资源均是极大的浪费,从安全、环保、节能等方面来看,都不符合目前我国环保形势的要求。

1.2 煤泥低温干燥技术的研究

目前,用于煤泥低温干燥的工艺,主要有以下3种。

(1)滚筒式干燥机干燥。

(2)蒸汽列管干燥器干燥。

(3)网带连续低温除湿干化。

滚筒式干燥机与其配套设施采用对流质热交换方式,设备运转可靠,抗过载能力强,操作简单,热效率高。热介质一般由燃煤或燃气锅炉提供,由于环保政策的调整,燃煤锅炉用于干燥已基本无法获得环评。

采用燃气锅炉,其干燥成本较高,结构复杂,维修费用高,同时产生的烟气成为废气,有部分有机物析出,对环境有一定影响,治理的效果不理想,且热容量系数小,热效率低。

采用设备卧式布置,滚筒内容易积聚细粒煤尘,如排放不畅,极可能发生爆炸,因此存在较大的安全隐患。

马头洗选厂毗邻大唐公司马头电厂,距离<2 km,可以充分利用马头电厂的蒸汽热源,蒸汽温度≥200℃,蒸汽压力≥1.3 MPa,小时供气量为6~8 t。只需铺设蒸汽管道,在电厂蒸汽管道出口加减压阀,将压力减小到0.4 MPa,即可满足生产需求。

邯郸洗选厂在邯郸主城区内,周围没有热电厂,外供热源受限,同时环保部门要求较高,因此,采用电加热网带连续低温除湿干化工艺。

1.2.1 蒸汽列管干燥

蒸汽列管干燥工艺采用饱和蒸汽为加热介质,对湿煤泥进行间接加热干燥。其基本原理为热法干燥,主要设备蒸汽管式干燥机类似回转窑,鼓形体内设一套多管系统,低压蒸汽沿干燥机轴向进入内部,鼓体呈倾斜状态。

煤泥连续不断地从上方送入干燥机内,随着干燥机的旋转,煤泥被干燥,并被输送到出口。水分干燥所需热量由多管系统内的低压蒸汽提供,与湿煤泥共同进入干燥机体内的空气,吸收水分后进入除尘器,在除尘器内实现气、煤分离。

蒸汽列管干燥工艺的热介质采用高温饱和蒸汽,设备物料与热介质不直接接触,干燥过程更安全、可靠;附加配套的设备少,占地面积小,工艺布局紧凑,节约了土建费用;能方便的回收换热后的冷凝水,提高了热能的利用率;尾气流量小,不易夹带粉尘,干燥成本低,达到了节能和环保的双重效果。

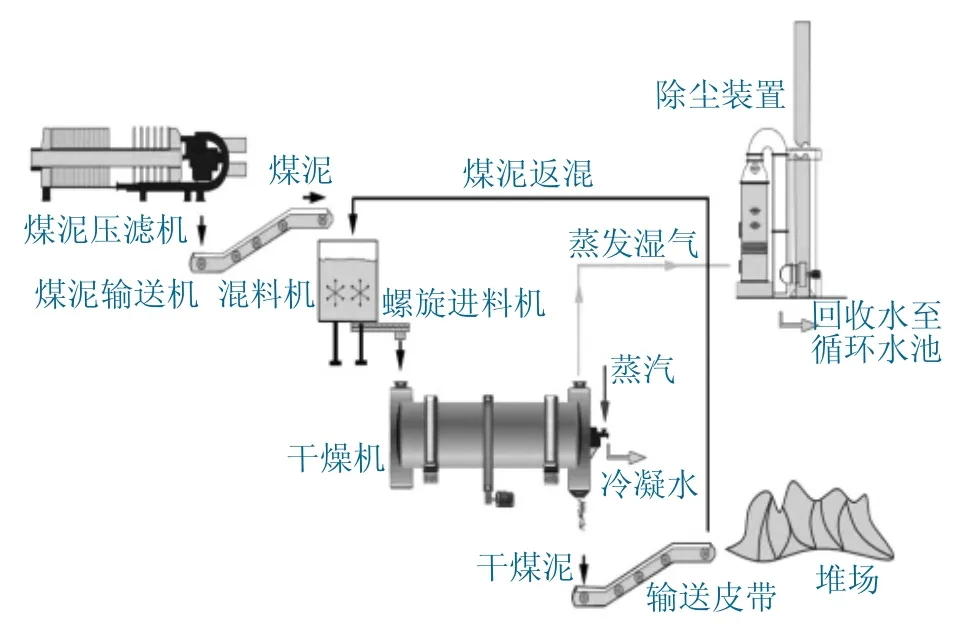

蒸汽管式干燥技术工艺流程如图1所示。

图1 蒸汽管式干燥技术工艺流程Fig.1 Process flow of steam tube drying technology

1.2.2 网带式低温干化

网带式低温干化的工艺流程为煤泥储煤场铲车给料→缓冲给料机→带式输送机→螺旋挤条机→低温干燥机→皮带输送机→型煤储存。

(1)湿煤泥经螺旋挤压成型技术变为条状湿煤泥落入到传送网带中,经送入的60~75℃电加热干风自下而上穿过载有煤泥的网带,对煤泥进行脱水。

(2)脱水后,带有大量水汽的热风进入到热泵冷凝器中进行冷却,排出水分,热量被热泵的冷媒吸收。

(3)通过回热器循环重新用于干风加热,加热后的空气重复循环进入干燥室内,对网带上的煤泥进行脱水干燥。

整个过程自动控制,封闭运行,使湿泥充分脱水,达到了理想的降水效果。

从干燥温度、冷却方式、干燥模式和干料含水率控制等方面对煤泥干燥机进行设计选型。

设计选型的具体步骤如下。

(1)干燥温度为50~60℃(进出湿热泵温度),送风温度为60~75℃(下层)。

(2)冷却方式为冷却塔,水冷凝器冷却。

(3)煤泥干燥工艺采用密闭式除湿干燥模式,利用除湿热泵对煤泥采用热风循环冷凝除湿烘干,无需尾气处理系统,不向外界排放废热。

(4)干燥室内采用网带式输送机,增加热风与物料的接触面积,透气性和换热效率高。

(5)除湿热泵采用模块式设计,可自动调节运行模块数量,节约能源消耗。

(6)采用无级变频调速控制网带减速机,实现灵活调节出料的含水率。

(7)除湿热泵兼有除湿、低温干燥和能量回收等多种功能,可提高在干燥过程中能量的有效循环利用。

(8)煤泥烘干过程静态放置,减少粉尘量的产生,延长了设备的使用寿命。

网带式低温干化工艺流程如图2所示。

图2 带式低温干化工艺流程Fig.2 Process flow of belt type low temperature drying

2 煤泥低温干燥技术的应用

煤泥蒸汽列管和带式低温干燥工艺在峰峰集团洗选厂进行了应用。煤泥入料粒度≤0.5 mm,水分为24%~28%。干燥后,煤泥产品水分平均为14%,水分脱除率≥45%。干燥温度低,运行安全可靠,无爆炸隐患,无需冲氮运行。

煤泥产品温度为35~40℃,无需冷却,直接储存,产品为颗粒状或表面光滑条状,无粉尘危险。

设备安装简单,安装、调试周期短,占地面积小;带式低温干燥工艺采用热泵热回收技术,热量利用率高,密闭式无任何废热排放,排出物为少量热蒸汽冷凝水,粉尘和噪声污染均符合环保要求,工艺简单,降低了系统投资和运行成本,经济、社会系统和环境效益显著。

3 结语

冀中能源峰峰集团在选煤厂煤泥干燥技术的选择方面,不仅充分考虑了环保、经济、安全等因素,又结合选煤厂的周围环境和自身条件,选择不同的低温干燥工艺,实现了对煤泥的连续低温除湿干化。

干燥后的煤泥水分大大降低,实现了可直接装火车外销,不仅优化了选煤产品的结构,实现了低质尾煤泥的环保综合利用,同时产生了较好的经济效益和社会效益。

网带式煤泥低温干燥工艺采用热泵热回收技术,密闭式干化模式无任何废热排放,热利用效率高,但出料温度仍有降低空间,进一步提高热利用效率。