矸石充填工艺应用与地表岩移变形的研究

姚波

(冀中能源股份有限公司 邢东矿,河北 邢台054000)

0 引 言

近年来,随着“三下”采煤技术的发展,绿色采煤理念日趋重要,矿井排出的矸石直接堆放到地面,本文以冀中能源股份业有限公司邢东矿为工业背景,根据矿井实际条件,从井下洗选及矸石就地回填的思路出发,研究开发了一整套井下预排矸系统及矸石回填系统,实现了回收建筑物下压煤及保护耕地的双赢局面,形成了完善的采煤、洗煤、矸石回填一体化的循环系统。

1 煤矿井下煤矸分离工艺研究

由于受到井下地质条件、特殊环境及硐室空间等条件的限制,地面选煤厂的分选系统、工艺及关键设备不能直接应用于井下,井下煤矸分选系统必须在满足井下煤矸分选能力基础上,简化系统布置及分选工艺,优化设计关键分选设备结构,使其满足井下特殊环境及有限空间的限制,并根据井下实际情况,尽可能采取模块化设计。

根据上述要求,综合考虑地面选煤厂现有的选择性破碎工艺、跳汰选煤、重介质选煤等方法,通过对工艺与设备的研究创新,研发了1套井下跳汰排矸选煤工艺。

该跳汰选煤系统入料粒度范围较宽,处理能力也较大,工艺相对比较简单,设备操作、维修比较方便,此外该工艺采用煤与矸石在水介质中分选,符合井下安全防火要求,满足煤炭井下分选的目标。工作面出来的毛煤通过筛缝75 mm的篦子,将大块送入分级破碎机进行破碎,小于30 mm末煤直接落入末煤仓,落入刮板筛分机的原煤在运输过程中经过筛分段(筛缝25 mm)进一步筛分,小于25 mm的末煤经刮板筛分机的下层返回末煤仓,上层刮板上的原煤(25~200 mm)经机头溜入排矸跳汰机进行洗选,分选出合格的块精煤产品和纯矸石。经由双通道弯曲脱水链斗机脱水,脱水后所得精煤产品落入精煤皮带,矸石经由矸石转载皮带落入矸石刮板输送机,运至矸石仓,如图1所示。

图1 井下跳汰排矸系统工艺流程示意Fig.1 Underground jigging and gangue removal system process flow

2 井下矸石利用工艺研究

2.1 矸石利用方案的确定

近年来,利用矸石回填技术进行三下煤开采主要有2种模式。一是采用巷采充填采煤技术,以岩巷、半煤岩巷掘进过程中产生的矸石或者煤炭中的矸石等作为充填材料,通过在井巷保护煤柱、条带开采留设煤柱等煤柱中掘进充填巷,采出部分煤炭,再利用矸石充填输送机将矸石充入充填巷,达到置换煤炭资源、控制地表沉陷、实现矸石不出井的目的。二是采用综采工艺与矸石机械化充填工艺相结合的综采矸石充填采煤方法,将煤矿“掘、采”二元开采技术体系提升为“掘、采、充”三元开采模式。为提高采区回采率和开采效率,综合考虑煤炭资源回收率、矿井开采强度、地表沉降以及机械化开采的要求,我们选择了矸石充填采空区综合机械化采煤工艺为矸石利用方案。

2.2 矸石处理工艺

(1)矸石粒度选择。

根据现场实测、实验室与理论分析研究,确定充填矸石大小小于150 mm混合粒径级配即可,作为充填矸石小于200 mm混合粒径级配即可,同时要求破碎矸石不再进行二次筛分。

(2)井下矸石充填运输系统。

为节约成本,该矿采用矸石仓装罐,经罐装运输至翻罐笼,再由刮板输送机运输至水平砟仓的方式,实现矸石由洗选系统运输至充填系统的目的,然后通过固定在工作面充矸水平机尾的耙岩机,将水平砟仓中的矸石运输至充矸皮带,再经充矸皮带运输至工作面充填。

洗选后的矸石运输系统平面图如图2所示。

图2 洗选后的矸石运输系统平面示意Fig.2 Plane of gangue transport system after washing

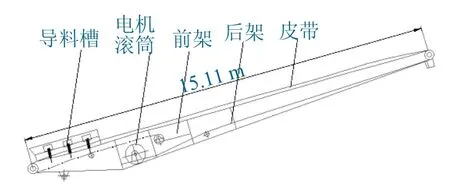

在充矸皮带机尾,设计了1个自移式转载设备(图3),可将充矸皮带上的充填料运输到充填开采输送机的机尾上。自移式转载机与充矸皮带机尾有3 m的重叠长度,在这3 m距离内只是移动自移式转载机,而不移动充矸皮带机尾,避免频繁移动充矸皮带机尾影响到充填采煤的效率。

图3 自移式转载设备结构原理示意Fig.3 Self-moving transfer equipment structure principle

(3)矸石充填系统及工艺。

采空区矸石充填工作主要由矸石运输机及充填捣实机构共同完成。矸石经充矸皮带及自移式转载机运至工作面架后矸石充填运输机上,再通过SGZ-730/132X2型填矸输送机将矸石运输至待填充区域,通过卸料孔将矸石卸载至采空区,最后通过捣实机构将矸石充分捣实并完全接顶。

为提高矸石充填的自动化程度和矸石充填的质量,节省人力成本,在矸石充填工作面安装充填支架电液自动控制系统,通过自动协调匹配或人工远程干预方式,在工作面现场操作无人条件下实现“矸石回填自动控制”生产工艺流程,通过支架压力传感器,角度传感器,行程传感器以及落料高度检测传感器将数据传回中央控制器,依靠控制程序实现对矸石充填率和压实度的条件判断,保证了充填效果达到设定要求。充填之间电液系统不仅提高了充填作业效率和工作面整体推进速度,同时也减轻了操作工人的劳动强度,节约了用工成本,提高了充填效果。

3 工程应用

邢东矿将矿井工作面采出的毛煤通过井下洗选系统筛选,跳汰出的矸石经罐装运输至1200采区矸石充填工作面集中回填,整套系统在井下形成了“采煤—洗选—充填—采煤”的循环闭合体系,形成了邢东矿特有的采选充一体化系统。自2012年11月开始,在1200采区东翼实施矸石充填工作面回采,至今共布置2个工作面,均完成充填回采。实现平均每月出煤4 500 t,处理矸石5 400 t,实现降低毛煤灰分4%。

邢东矿1200采区共布设AN、BW两条观测线,158个观测点的地表移动观测站,从观测结果来看,随着采空区范围扩大,采动影响对地表的破坏程度也逐渐加强,截至2016年6月28日,地表各观测点的移动变形对建筑物破坏等级属于Ⅰ级破坏程度。

3.1 观测结果

(1)下沉量,AN线最大下沉点AN33、下沉量-301.8 mm,BW线最大下沉点BW61、下沉量-301.9 mm。

(2)倾斜变形,AN线倾斜变形极值正向+1.142 mm/m(AN28~AN29)、负向-1.172 mm/m(AN47~AN48)。BW线倾斜变形极值正向+1.603 mm/m(BW100~BW101)、负向-1.184 mm/m(BW44~BW45)。

(3)水平变形,AN线拉伸变形极值1.124 mm/m(AN59~AN60),压缩变形极值-1.521 mm/m(AN36~AN37)。BW线拉伸变形极值0.193 mm/m(BW83~BW84),压缩变形极值-1.521 mm/m(BW58~BW59)。

3.2 地表岩移特征

(1)下沉,AN各观测点下沉未呈明显全盆地形状。BW线各观测点的下沉曲线近似成直线状,下沉近似呈全盆地形状。

(2)倾斜变形,AN、BW线各观测点的倾斜变形规律性较差、倾斜变形的方向不稳定、零值点很难确定。

(3)水平变形,AN、BW线各观测点的水平变形随井下采空区的变化而不停变化,其规律性较差。

在邢东矿1200东翼工作面附近建立了2条观测线充填工作面回采至今,通过对各观测站的持续观测,各观测点的最大下沉量为-301.9 mm,下沉速度值较小,倾斜变形、曲率变形、水平移动及水平变形对地面建筑物的破坏程度基本属于Ⅰ类破坏程度,保证地面建(构)筑物的正常使用。

4 结 语

煤矿井下采选充一体化技术研究是一项将矸石处理、三下压煤回收、耕地保护等多种矛盾有效协调的手段,通过这项技术,可以把煤矿生产过程中所产生的矸石全部填入井下,实现矸石不升井、地面不建矸石山,并利用矸石换取煤炭资源,得到综合的经济、社会效益。该技术为类似的矿井提供了一条可供借鉴的有效模式,具有极大的推广应用价值。