变电站多功能带电智能检修平台的设计与研究

任江波,赵子根,刘景立,黎强,王波,高岩

1.国网河北省电力有限公司,河北 石家庄 050021

2.长园深瑞继保自动化有限公司,广东 深圳 518057

3.国网河北省电力有限公司保定供电分公司,河北 保定 071000

带电作业是电力设备测试、检修和改造的重要手段,这对提高供电可靠性、减少停电损失和保证电网安全具有极其重要的意义[1−3]。自20世纪80年代起,日本、西班牙、美国、加拿大和法国等国家率先对带电作业机器人及其应用展开深入研究及推广[4−6]。中国相关科研院校也针对带电作业机器人展开研究,并取得积极的成果。如:山西公司及山东鲁能智能技术有限公司研制开发的高压带电作业机器人系统,系统通过主从操作机械臂、机器人专用升降系统和绝缘工具系统,完成10 kV配电线路的智能维护等;上海交通大学针对220 kV高压绝缘子带电探伤,建立基于远程通讯及遥控控制的超声探伤机器人系统,完成对绝缘子的带电探伤;湖北公司和上海交通大学目前正针对新一代智能变电站隔离断路器联合研发具有自主导航、自动识别和全自主作业的远程控制自动化带电检修作业平台等[7−9]。

尽管变电设备机器人带电作业相关研究已在全世界大规模开展,但目前大部分变电设备的带电检修设备存在刚度差、不易于操作、功能单一和无法平台化、模块化等不足,业内主要研究方向局限于“巡检”机器人技术,对于机器人“带电检修”技术研究不足[10−12]。已研制的变电设备带电检修机器人样机存在功能单一、适应能力差、仍需人工近距离辅助和无法平台化等不足,且对变电设备带电维护多功能智能化作业平台技术国内外尚无相关研究,大部分变电设备检修任务仍需停电后人工作业完成[13−15]。针对现有研究成果的不足,变电设备自动化带电检修平台需从智能维护工艺及流程设计、面向维护的结构设计、智能传感技术及安全与可靠性等方面,对变电设备带电维护相关核心技术展开研究,并进行应用论证与推广。

1 带电智能检修相关技术分析

近年来电子信息、机械设计、人工智能及控制理论的迅速发展为带电检修机器人关键技术项目的研究工作提供了有力的理论支撑。对于已知的作业环境与特定的设备结构为机器人作业末端设计及作业臂作业流程与规划提供了详实的参考依据,模式识别与图像处理、机器视觉技术及3G/4G/GPRS等无线通信技术的日趋成熟让机器人的人机交互与远程控制成为可能,采用特定频率无线通讯方式,可以避免变电设备强电磁场干扰对机器人人机交互信号的影响,使得带电检修机器人具备较强的抗电磁干扰能力,为实现机器人的远程控制与各种带电检修作业功能提供有力保障[16−18]。

1)机械结构方面。带电检修机器人结构设计有以下3个原则:①安全性是机器人设计的第一要务,须保证带电检修机器人作业臂有充足的作业空间,在越障及作业过程中机体不得发生大幅侧倾、摇摆和振动,各机械臂作业时不出现相互干涉现象。②保证安全性及功能性的前提下,机械臂的设计尽量简单并减小自由度,以减小机器人的体积与质量。③末端工具的重组与更换需要简单、方便、易行。

2)硬件测控平台方面。带电检修机器人硬件测控平台包括运动控制系统(工控机)、视频图像采集与处理系统、无线通讯系统和电源管理系统4个主要部分,各系统之间通过特殊设计的接口连接,实现机器人本体及作业机械手臂的运动控制。

3)软件平台方面。机器人人机交互界面设计简单明了,能够适应非专业人员的独立操作。

2 变电设备带电检修平台整体方案分析

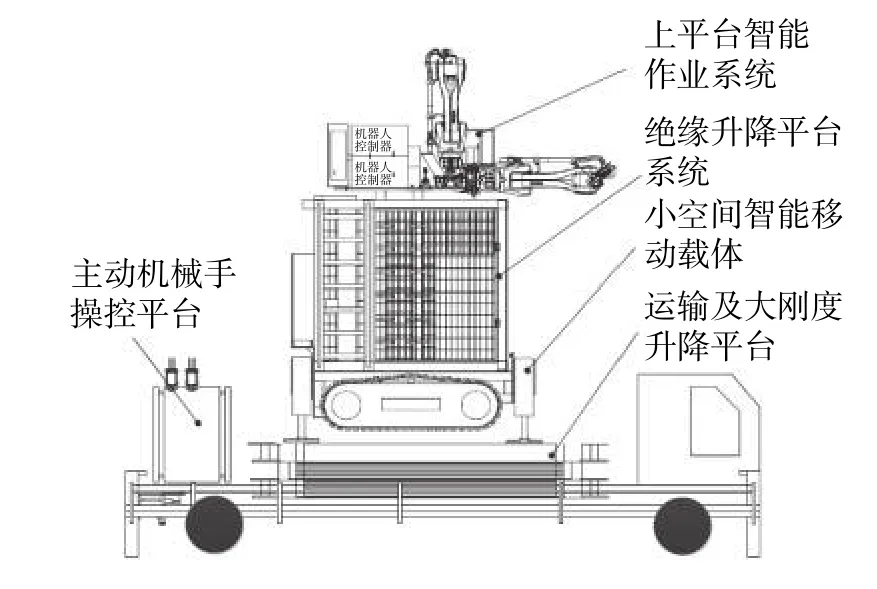

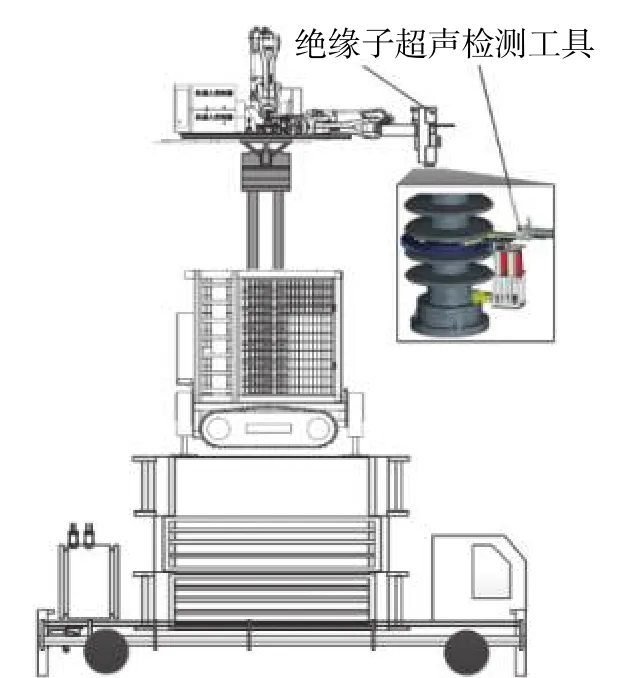

变电设备带电作业对安全防护、遮蔽要求非常严苛。随着变电设备向集成化、小型化方向的发展,进一步制约了传统变电带电检修模式的实施。运维检修工作中,变电设备部分例行检修项目及运行过程中出现接头过热、螺栓松动等各类缺陷的处理,均需停电进行。母线侧隔离开关和隔离断路器的检修更是需要母线陪停。传统的检修模式和人工带电作业方式已难以满足电网的高可靠性运维需求[19−21]。围绕变电带电作业方式变革和安全带电作业装备发展的迫切需求,研制多功能带电自动化检修装置,在满足绝缘安全防护的基础上,具备灵活的带电检修操作特点,可在狭小空间、复杂工况下高精度自主实施多类型变电设备的典型带电检修与检测项目,实现变电带电作业技术与功能的平台化、系列化和智能化。本文结合变电站内各项作业需求研制了一套模块化、轻便型、自主性强的变电设备智能带电检修作业平台,具体设计方案如图1所示。

图1 变电设备多功能带电自动化检修平台设计方案图

整机采用模块化设计,由3个主要部分组成。远程主动机械手操控平台、运输及大刚度作业平台、轻便型多功能带电检修工作机。3部分组装、分离过程简单,轻便型多功能带电检修平台可自主驶上大刚度升降平台。当对220 kV及以上电压等级较高变电站内设备操作时,由于变电设备距离地面高度大,下方空间开阔,故可使用全套设备,由运输车携带工作机进入作业位置,大刚度升降平台和工作机自带升降系统协同操作,举升作业平台至工作位置进行作业。当对110 kV及以下电压等级较高变电站内设备操作时,由于变电设备下方空间狭小,不易转向,并且变电设备距离地面高度在工作机自身升降系统可达范围内,故工作机可与运输平台分离,单独进入作业位置。

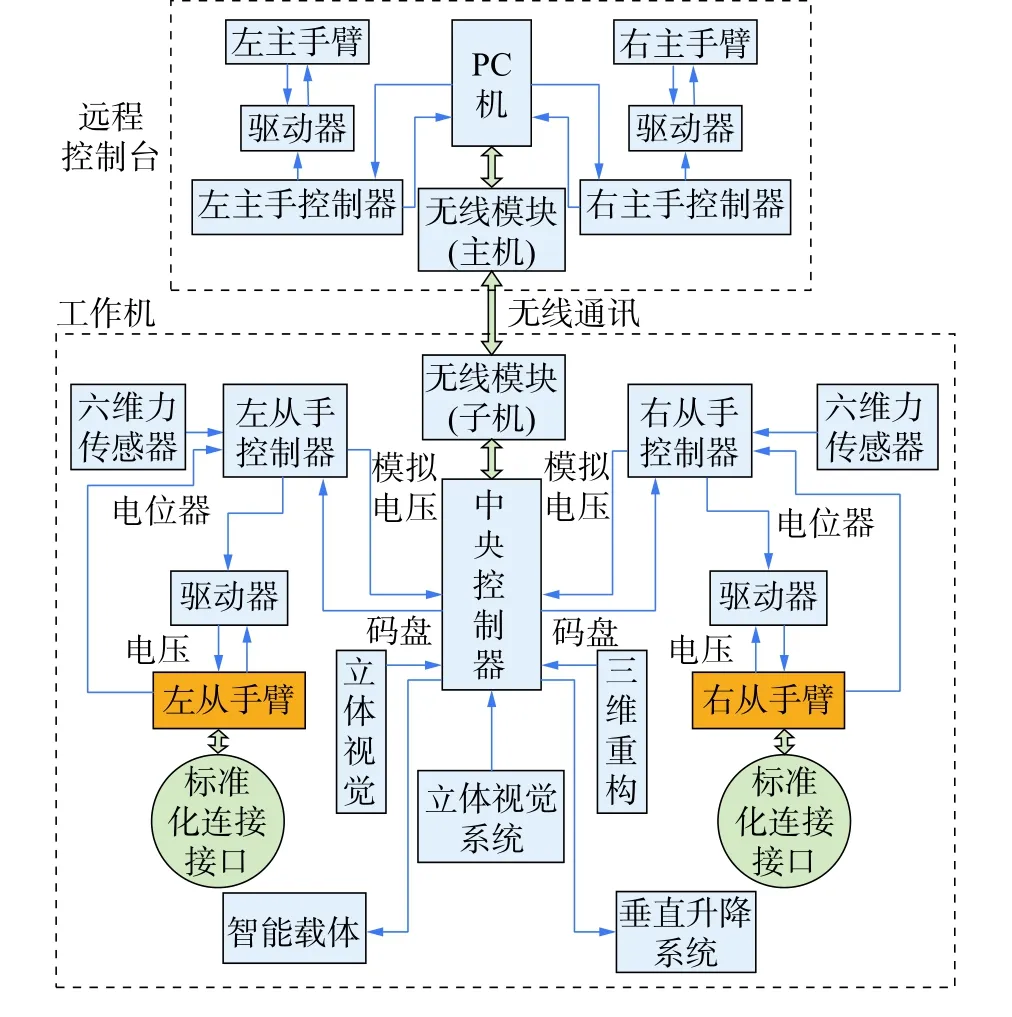

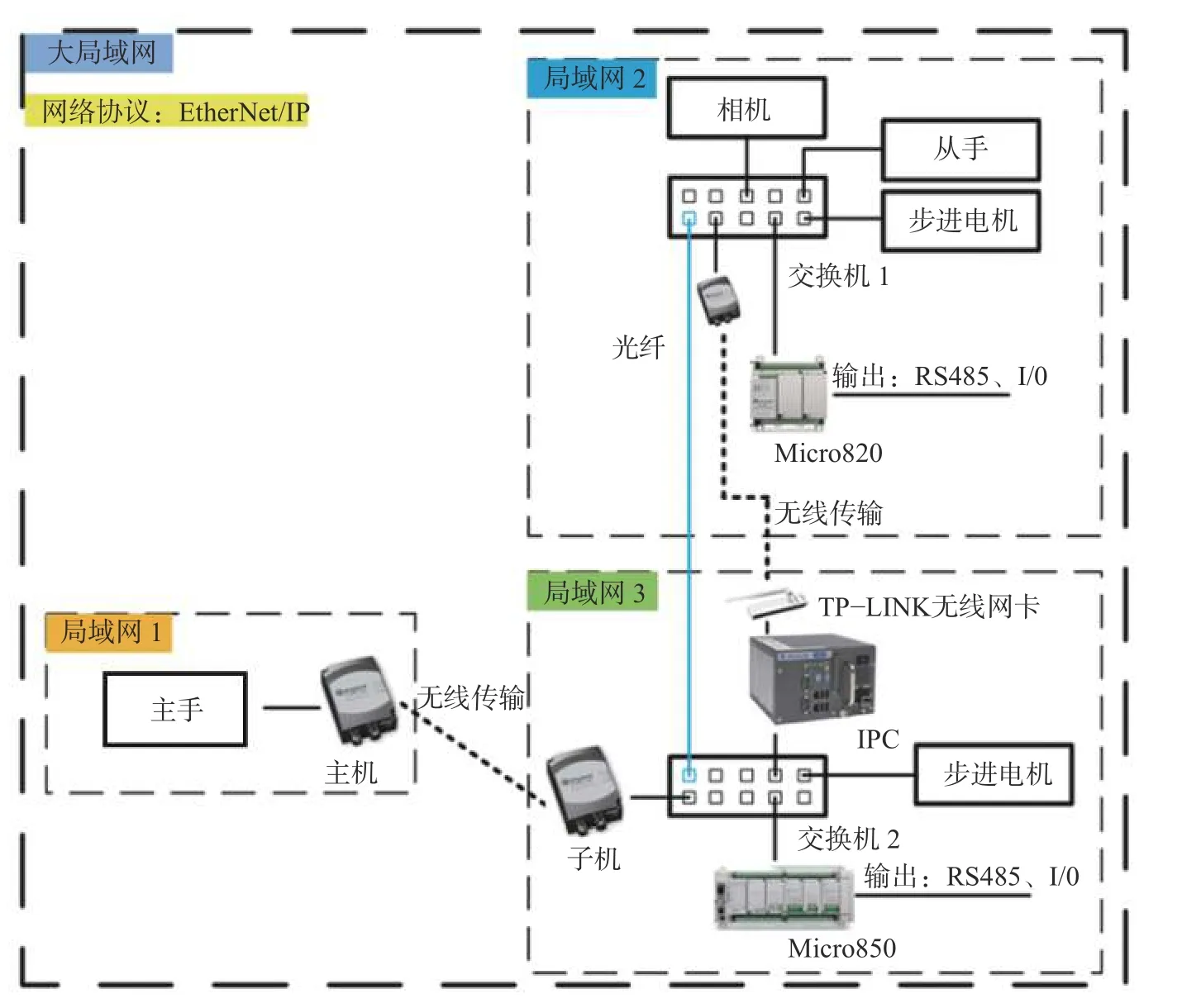

工作机为轻便型多功能带电检修平台,外形尺寸较小,可满足变电设备较小间隔处及变电站内空间狭小处的作业空间要求。工作机作为整机的核心部件,主要由3部分构成:上平台智能作业系统、绝缘升降平台系统、小空间智能移动载体。3部分之间采用无线加光纤的方式进行互相通讯,同时通过无线通讯受远程主动机械手操控平台统一控制。机械手末端可根据不同作业目标,通过标准化接口连接各类专用带电检修工具。采用主从同构机械手作业加基于立体视觉的全自动作业方式,从而提高整机自主性。具体控制及通讯方式如图2所示。

图2 变电设备多功能带电自动化检修平台控制及通讯方案图

3 变电设备带电检修平台具体实施方案

3.1 变电设备带电检修作业平台功能分析与实现

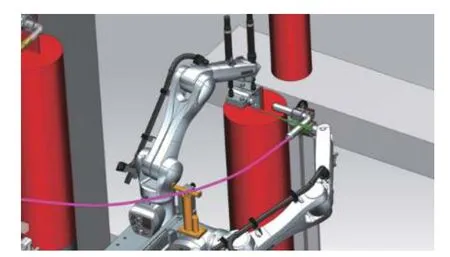

母线侧刀闸/隔离断路器与母线连接引线带电拆卸与安装。该功能可实现无载荷状态下,对母线侧隔离开关、隔离断路器与母线连接引线的带电自动化拆卸、安装,实现可见断口下的安全检修,整个过程中母线及相应间隔无需陪停,如图3所示。母线侧隔离开关及隔离断路器新型设备在需停电检修时,检修平台自主驶入待修刀闸或隔离断路器下方,自调平后三维重构现场,判断安全工作空间后,结合立体视觉系统使用主从机械臂拆卸分离母线侧隔离开关、隔离断路器与母线的连接引线金具,并传递至现场作业人员完成验电、接地,母线侧隔离开关或隔离断路器维修完成后,现场作业人员检修平台自动将连接金具安装归位。

图3 带电拆卸、安装母线侧刀闸/隔离断路器与母线连接引线效果图

外绝缘带电立体化探伤、憎水性评价及全角度清扫。该功能可实现针对各类型绝缘子、套管的带电立体化探伤、憎水性评价及全角度清扫。需对绝缘子检测或清扫时,检修平台自主驶入该绝缘子下方,自调平后三维重构现场,判断安全工作空间后结合立体视觉系统使用主从机械臂对绝缘子进行作业。当需检测憎水性时,由机械手末端携喷枪,后由视觉系统对水滴进行边缘提取,根据边缘形状判断绝缘子表面状况;当需对绝缘子探伤或清扫时,可更换对应探伤头或清扫机,作业效果如图4所示。

图4 外绝缘带电立体化探伤、憎水性评价及全角度清扫效果图

3.2 主从同构机械臂研制

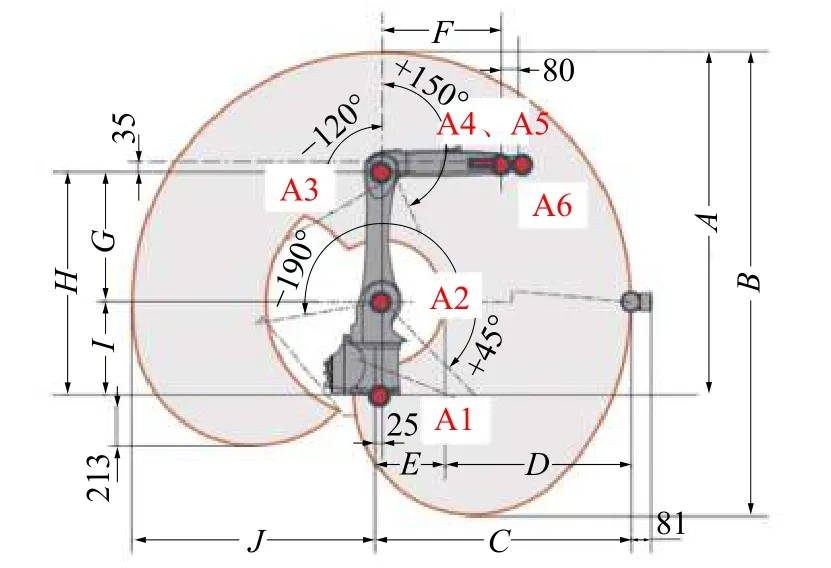

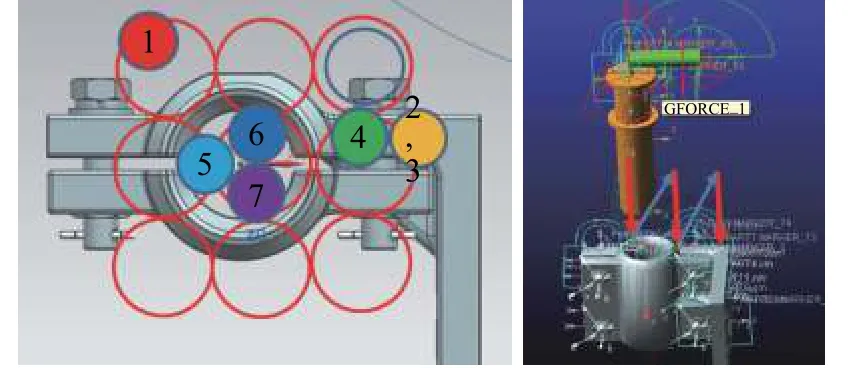

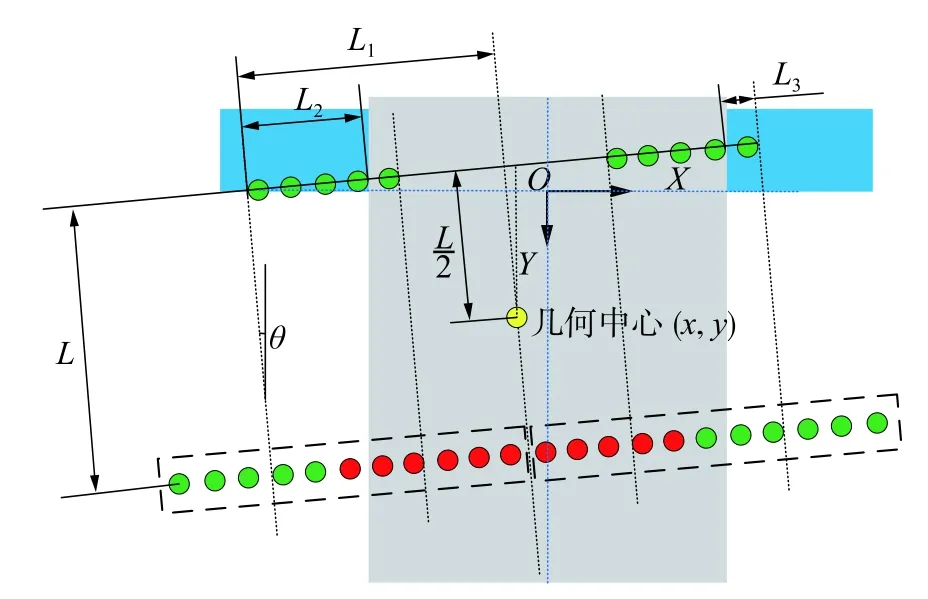

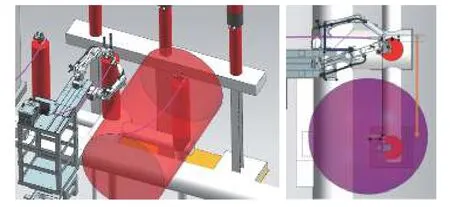

对作业双臂进行运动学建模,建立空间坐标系,在相关约束条件下求解,完成机械臂的正逆解运算。通过对整个作业空间进行网格化划分,完整地描述出自由空间与障碍物空间,并根据相间、相地安全距离规划最优无碰撞路径。如图5所示。通过对机器人前三轴进行计算得出机器人的空间工作范围。用运动副连接各个杆件组成的空间运动链模拟串联机器人。采用D-H参数法通过描述各杆件之间的相对位置关系求解出机器人正向运动学。

3.合同管理人才匮乏。合同管理涉及全局,又是专业性、技术性、综合性很强的工作,对合同管理人员的综合素质要求很高。目前,油田合同管理人员的业务素质参差不齐,专业合同管理人才匮乏,极大地制约了合同管理水平的提高。

图5 多自由度机械手运动空间示意图

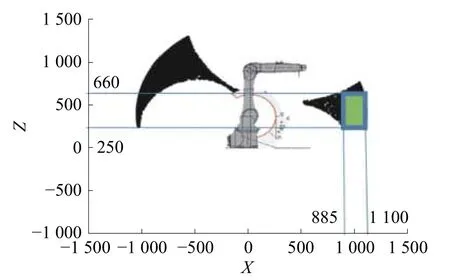

如图6所示,以操作三相电其中一相为例,由于受到相间、相地安全距离及周围障碍物限制,机械手末端执行器运动空间为绿色矩形区域。研究绝缘性能好、刚度大的绝缘材料,用于制作机械臂主体及绝缘液压组件。搭建主从动手系统,建立高自由度、结构设计紧凑、控制精度高和力反馈灵敏的模型,采用高效率处理器使位置信息和力信息的处理更加迅速和精准。引入六维力传感器,根据六维力传感器采集的信息进行主从动手系统柔性适应,拟采用力、位结合控制策略完成主从动手系统柔顺控制,如图7所示。

图6 受约束条件限制后机械手运动空间示意图

图7 基于六维力传感器主动柔性控制流程图

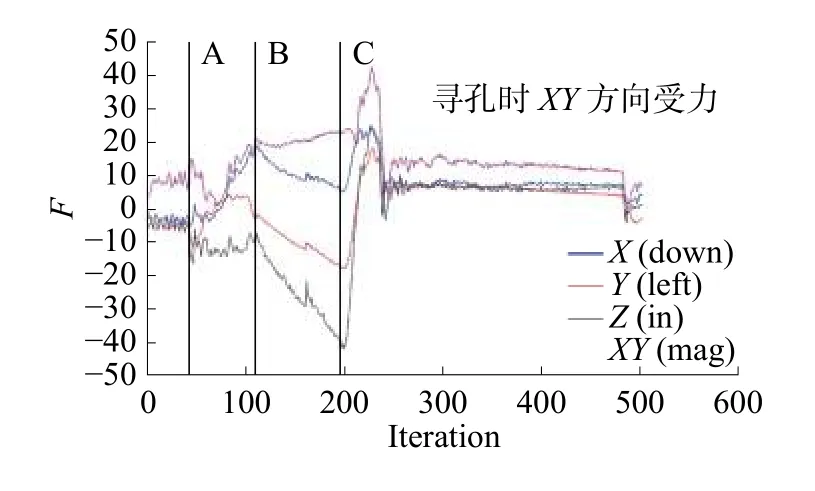

变电设备检修过程中会出现较多类轴孔装配的情况,如螺栓拧紧枪套入螺栓头、轴孔型金具装配等。图8为典型轴孔装配时通过六维力传感器采集到的3个方向力和力矩信息,机械手末端执行器携带轴寻孔的过程。

图8 轴孔装配时寻孔过程中传感器力信息记录表

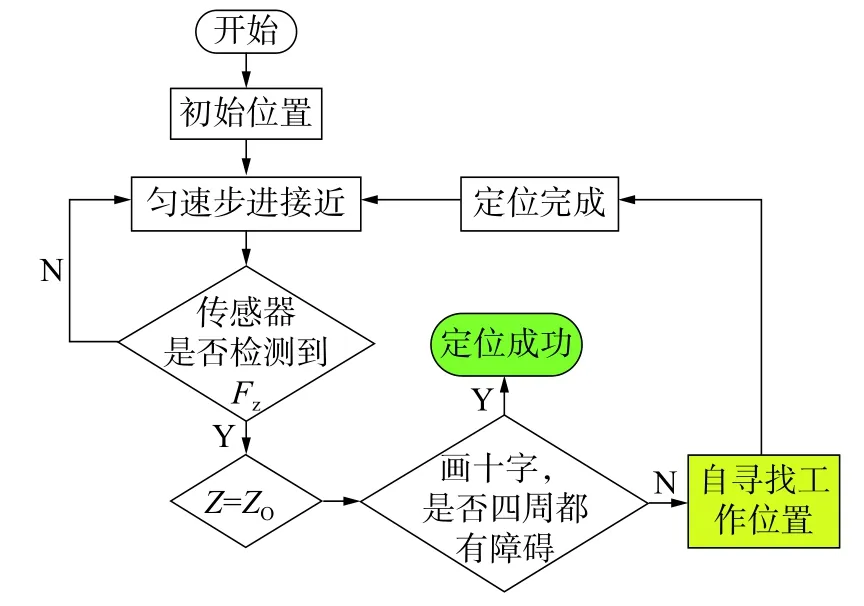

如图9所示,针对轴孔式金具的装配,已形成一套较成熟的寻孔控制策略,该控制策略基于六维力传感器,可适应金具复杂表面情况,合理利用金具外表面几何尺寸,完成轴与孔的定心和姿态矫正,从而顺利装配。

图9 轴孔式金具装配虚拟力学模型

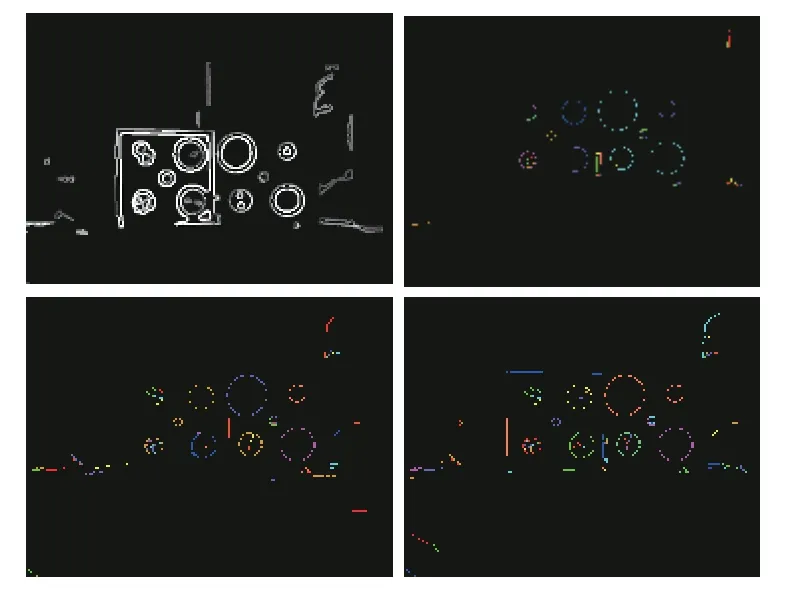

针对主从控制的局限性,采用立体视觉辅助机械臂局部自主的方式提高作业平台自主性,并通过ADAMS、HALCON和MATLAB等软件进行模拟仿真。如图10所示,通过对原始图像进行局部阈值分割和边缘检测,选择不同的掩膜大小进行均值滤波后可提取较清晰的边缘结果。

图10 标记点阈值分割和边缘检测效果图

3.3 适合于变电设备狭小空间的智能载体及传感器技术研究

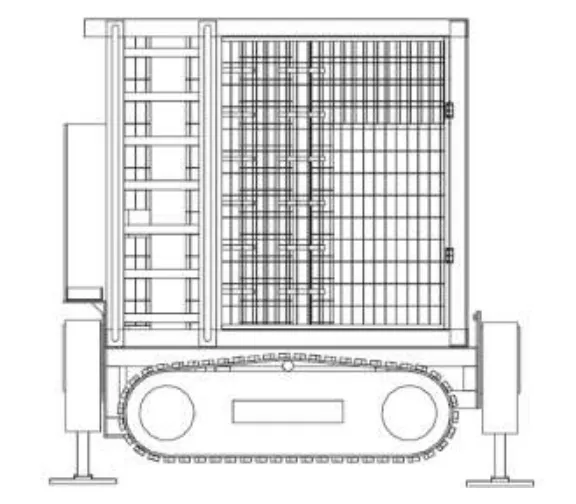

对变电站进行技术调研,按照变电站内地面承载能力、转弯半径、相间、相地和相地/相间安全距离等因素设计行走方式、调平措施、载具结构。同时满足承载能力、远程控制、自主导航和自主调平等功能。图11为智能载体结构及智能载体与作业机械手臂关系示意图,该智能载体由履带式行走底盘、自调平支腿、升降机、电控柜和围栏等组成,其上安装作业机械手臂,可携带作业机械手臂智能移动、升降。

图11 变电设备多功能带电自动化检修智能载体方案侧视图

在智能载体上安装激光、红外和光电传感器,使其可按指定轨迹自主行走、定位、测距、报错和纠偏等,并在到达指定工作地点后进行作业可行性分析。图12为一种智能载体导航策略,通过传感器阵列识别导航条与定位点,完成智能载体的定位及纠偏。

图12 智能载体导航策略

3.4 强电磁场环境下远程传输及人机操作交互控制系统研究

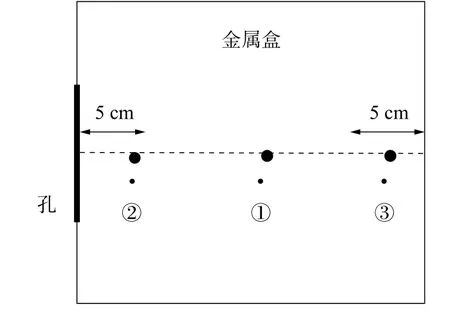

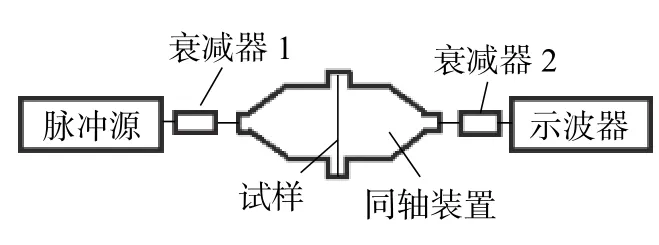

高压实验室模拟变电站现场强磁场环境,测试远程无线信号传输效果,针对放电时电磁脉冲等级选取最佳屏蔽材料,测试强电磁场环境中及放电过程中通讯信号受干扰情况及监控画面图像质量,测试单层、双层、不同开孔位置等各种形式屏蔽罩在该环境中屏蔽效果;测试不同频段通讯信号在该环境中的受干扰情况;测试不同环境湿度下受干扰情况。图13为金属屏蔽盒屏蔽特性试验,设置实验室EMP模拟器产生的电磁波方向固定,在同一种条件下分别测量屏蔽盒内各点电场强度。为了进一步研究屏蔽特性,实验中将长方形孔的长边分别处于不同方向,测量屏蔽盒内电场强度。

图13 屏蔽效果测试模拟图

图14 屏蔽材料测试方案

建立远程控制台与工作机之间、工作机内部各组件之间通讯及控制系统,如图15所示。

图15 变电设备多功能带电自动化检修平台通讯及控制系统

3.5 基于三维场景的空间定位及传输技术研究

研制基于双目立体视觉的旋转平台系统,结合立体视觉,通过向物体表面投射条纹实现表面无纹理区域的精确重建,并通过多视角三维数据配准、融合构建完整三维模型,将数据传输至远程控制台,并进行反馈修偏。如图16所示,以拆装母线侧隔离开关连接金具为例,智能载体入场后三维重构,获取空间场景信息,分析相邻母线位置,保证机械臂工作时不会影响相间安全距离。若智能载体定位准确,空间场景信息判断作业安全,则启动作业程序,机械臂作业全程实时监测空间信息,确保不进入相临母线安全距离。若判断结果为不安全,则移动载体重新定位。所有空间信息实时传输回远程控制台,反馈给操作人员。操作人员可根据该信息启动、急停、中断作业。

图16 变电设备多功能带电自动化检修平台操作空间示意图

4 结论

本文针对自动化检修平台走向实际应用现场的具体矛盾需求,基于模块化、轻量化、大刚度结构设计,主从机械手远程操作与视觉伺服自主控制技术,基于六维力耦合特征自主定位与补偿技术,单目立体视觉定位技术,双目现场重构等核心关键技术展开研究,丰富变电设备带电检修手段,整体提高带电检修工作的技术水平。

整机采用模块化设计,由3个主要部分组成:远程主动机械手操控平台、运输及大刚度作业平台、轻便型多功能带电检修工作机。3部分组装、分离过程简单,轻便型多功能带电检修平台可自主驶上大刚度升降平台。当对220 kV及以上电压等级较高变电站内设备操作时,由于变电设备距地高度大,下方空间开阔,故可使用全套设备,由运输车携带工作机进入作业位置,大刚度升降平台和工作机自带升降系统协同操作,举升作业平台至工作位置进行作业。当对110 kV及以下电压等级较高变电站内设备操作时,由于变电设备下方空间狭小,不易转向,且变电设备距地高度在工作机自身升降系统可达范围内,故工作机可与运输平台分离,单独进入作业位置。