热处理对中间相沥青-碳纤维黏结界面相容性的影响

欧阳婷,陈云博,蒋朝,李果,2

(1.湖南大学 材料科学与工程学院,湖南 长沙 410082;2.先进炭材料及应用技术湖南省重点实验室,湖南 长沙 410082)

中间相沥青是一类由多种稠环芳烃组成的特殊大分子混合物,光学各向异性,是制备多种高性能碳材料的重要前驱体,如碳微球、针状焦、泡沫碳、碳纤维(Carbon Fiber,CF)等[1-4].其中CF 的高取向性和石墨结构使其拥有轻质、高强、高模和极高的导热系数,常用于制备高导热和高模量复合材料[5-6].

作为优异的碳质前驱体,中间相沥青具有良好的高温流动性、高碳收率、易石墨化性,因而也被用作高导热碳/碳复合材料的基体前驱体[7-8],或碳质黏结剂前驱体[9-10].但由于中间相沥青在碳化处理过程中有大量轻组分挥发而剧烈膨胀[11],会造成大量孔洞和开裂现象,在制备碳/碳复合材料过程中需要加高压和多次浸渍以致密化材料而获得优异的性能.但在含碳耐火材料黏合剂的应用中则往往需要与酚醛树脂混合以达到致密化[12-13].在低密度碳黏CF 网络体的制备中,由于无法高压加密,以中间相沥青为碳质黏结剂前驱体难以实现纤维之间的良好黏结,通常选用酚醛树脂作为碳质黏结剂前驱体[14-15].

为了构建低密度且高效的导热通道,本课题组曾采用高导热CF 和碳质黏结剂搭建了稳定的网络体,并比较了中间相沥青和酚醛树脂作为黏结剂的差异[16],发现在良好黏结的情况下,中间相沥青基黏结剂的网络体可以实现导热性能的有效提升.因而研究CF 和中间相沥青的黏结界面相容性,对发挥CF 的优异性能以实现复合材料性能提升具有重要意义.

本文考察了不同预氧化条件对纤维分散性、碳收率和微观结构的影响,并系统表征了碳化温度对CF 直径和化学结构的影响.制备了CF 与中间相沥青基黏结剂的CF 网络体并考察了二者的黏结界面相容性.

1 实验材料与方法

1.1 原料及CF 网络体的制备

本实验所用直径为16~20 μm 的中间相沥青纤维原丝为实验室自制[17],黏结剂为该中间相沥青原料过75 μm 孔径筛子所得.

采用表1 所示条件对中间相沥青纤维原丝进行预氧化处理,T1为预氧化温度制度的初始温度(室温)并以5 ℃/min 的速率升温至T2,随后以0.5 ℃/min 的速率升温至T3,最后在T3温度点进行一定时长的保温,从而获得4 种预氧化纤维.随后将预氧化纤 维OF250-150、OF270-80、OF270-150、OF290-150 置于管式炉中,在N2气氛下进行碳化,以10 ℃/min 升温至碳化温度并保温30 min,1 000 ℃碳化后的纤维分别命名为CF250-150、CF270-80、CF270-150、CF290-150;当碳化温度为500 ℃时,碳化后的纤维分别命名为CF250-150-500、CF270-80-500、CF270-150-500、CF290-150-500;将OF270-150 置于管式炉中进行碳化,碳化温度分别为500 ℃、700℃、900 ℃、1 300 ℃,所得CF 分别命名为CF500(CF270-150-500)、CF700、CF900、CF1300.

表1 中间相沥青纤维原丝的预氧化处理条件Tab.1 Preoxidation conditions of mesophase pitch fiber

将OF270-150、CF500、CF700 和CF900 短切至3 mm,分别与中间相沥青粉末按质量比2∶1 均匀分散于水溶液中,随后在模具中通过抽滤获得圆柱状CF 网络前驱体,再将CF 网络前驱体置于60 ℃干燥箱中干燥24 h.最后将其置于管式炉中N2气氛下升温至385 ℃并保温1 h,随后1 300 ℃碳化得到碳黏CF 网络体.

1.2 检测与表征

采用热重分析仪(TG,Seiko 7300)分析预氧化增重和碳化失重行为.采用扫描电子显微镜(SEM,FEI Quanta 200)对碳化样品的微观形貌和黏结状态进行观察.采用偏光显微镜(江南永新XP-221)观察并统计纤维直径变化,每组20 根,取平均值.采用X 射线衍射仪(XRD,Bruker D8 Advance)检测样品微晶尺寸.采用傅里叶变换红外光谱仪(FTIR,Bruker Tensor27)对中间相沥青、预氧化纤维、CF 进行化学结构表征.

2 结果与讨论

2.1 纤维的氧化增重和碳化失重特性

图1(a)为沥青纤维原丝在不同预氧化条件下的增重(TG)曲线,由图可知,当温度低于170 ℃时,纤维出现轻微失重,这可能是沥青纤维原丝的轻组分挥发所致[18];当温度高于170 ℃时,沥青纤维原丝中分子间发生交联反应[19],氧化增重开始,增重量随温度升高和保温时间的延长而不断增大.OF250-150、OF270-80、OF270-150 及OF290-150 的氧化增重量的质量分数分别为3.26%、3.89%、4.42%和4.89%.由此可见,氧化终温越高氧化增重量越大;氧化终温一定时,保温时间越长氧化增重量越大.图1(b)为不同氧化程度预氧化纤维从室温以10 ℃/min 升温至1 000 ℃的TG 曲线.氧化增重量越大的预氧化纤维,其碳收率越低.氧含量高的预氧化纤维中,过多的氧原子将可能以CO 或CO2的形式脱出[20],使纤维中碳含量减少,最终降低碳收率.如图1(b1)所示,OF250-150、OF270-80 的最大失重速率均出现在430 ℃左右,而OF270-150、OF290-150 的最大失重速率则分别在590 ℃和620 ℃附近;由图可知,随着纤维氧化增重量的增加,其碳化起始失重过程的DTG 曲线向右偏移,表明纤维氧化增重量越大则纤维的热稳定性越高.图1(c)为不同氧化程度预氧化纤维经1 000 ℃碳化后的XRD 图,其微晶参数列于表2 中,纤维的晶面间距和晶面堆叠厚度十分接近,但晶面宽度随氧化程度的提高而增大.预氧化是将热塑性沥青纤维原丝中的活性基团,如甲基、亚甲基、次甲基等在一定温度条件下与氧化性气体反应生成热稳定性更高的羟基、羧基、酯基等官能团,从而使纤维转变为热固性的过程.随着预氧化程度的提高,缩合反应增多,使得预氧化纤维中的分子平面结构增大[19],而预氧化纤维的碳化是脱除氢、氧等原子的高温热处理过程,形成以碳元素为主的二维石墨结构,从而预氧化程度的提高有利于晶面宽度的增大[21].

图1 沥青纤维原丝、氧化纤维的热重分析以及氧化纤维1 000 ℃碳化后的XRD 图谱Fig.1 TG analysis of pitch fiber and preoxidized fiber,XRD patterns of preoxidized fiber carbonized at 1 000 ℃

表2 预氧化纤维经1 000 ℃碳化后的微晶参数Tab.2 Microcrystalline parameters of pre-oxidized fiber after carbonization at 1 000 ℃

2.2 预氧化条件对CF 分散性的影响

图2 为4 种预氧化纤维经500 ℃碳化后在质量分数为50%的乙醇水溶液中的分散状况.其中,图2(a)(b)(c)的氧化条件分别为250 ℃、270 ℃、290 ℃氧化150 min.由图2 可知,纤维的氧化温度和时间对分散性具有显著影响.在氧化终温保温时间均为150 min 时,经250 ℃预氧化的纤维,其纤维束紧密聚成一团,不易分散,而270 ℃和290 ℃预氧化的纤维可均匀分散.在预氧化过程中,纤维内部大分子通过氧原子形成氧化交联结构[22],纤维由热塑性向热固性转变.若沥青纤维原丝未充分氧化,在后续碳化处理时纤维将发生软化、粘连或熔融.从图2(a)中团聚的CF 截面SEM 图2(a1)中可知,纤维之间部分区域已相互粘连,表明此250 ℃预氧化纤维在碳化过程中纤维之间接触部分相互融并,从而无法分散.此外,由图2(a)中分离出的长短不一的CF 可知,在分散过程中CF 易发生断裂;图2(b)(c)中CF 都均匀分散于溶液中,且纤维长度均匀,表明这两种预氧化纤维均预氧化良好;图2(d)为原丝经270 ℃氧化80 min 并500 ℃碳化的分散情况,大量纤维均匀分散于溶液中,但仍有少量纤维团聚,其纤维束的SEM 图(d1)中可观察到CF 之间有部分区域粘连,表明此氧化条件下纤维未能充分氧化.因此,本实验中制备OF250-150 及OF270-80 所采用的氧化条件不充分,应在此基础上升高氧化温度或延长保温时间.

图2 不同预氧化纤维经500 ℃碳化后在乙醇水溶液中分散的数码照片Fig.2 Digital photo of different pre-oxidized fibers dispersed in ethanol aqueous solution after carbonization at 500 ℃

2.3 CF 的形貌与结构

由上述结果可知,CF270-150-500 和CF290-150-500 分散性较好,但从能耗和时间成本考虑,选取OF270-150 进行不同温度碳化处理,通过对其直径和化学结构进行表征分析,探索OF270-150 及不同温度碳化CF 与中间相沥青黏结成型性关系.

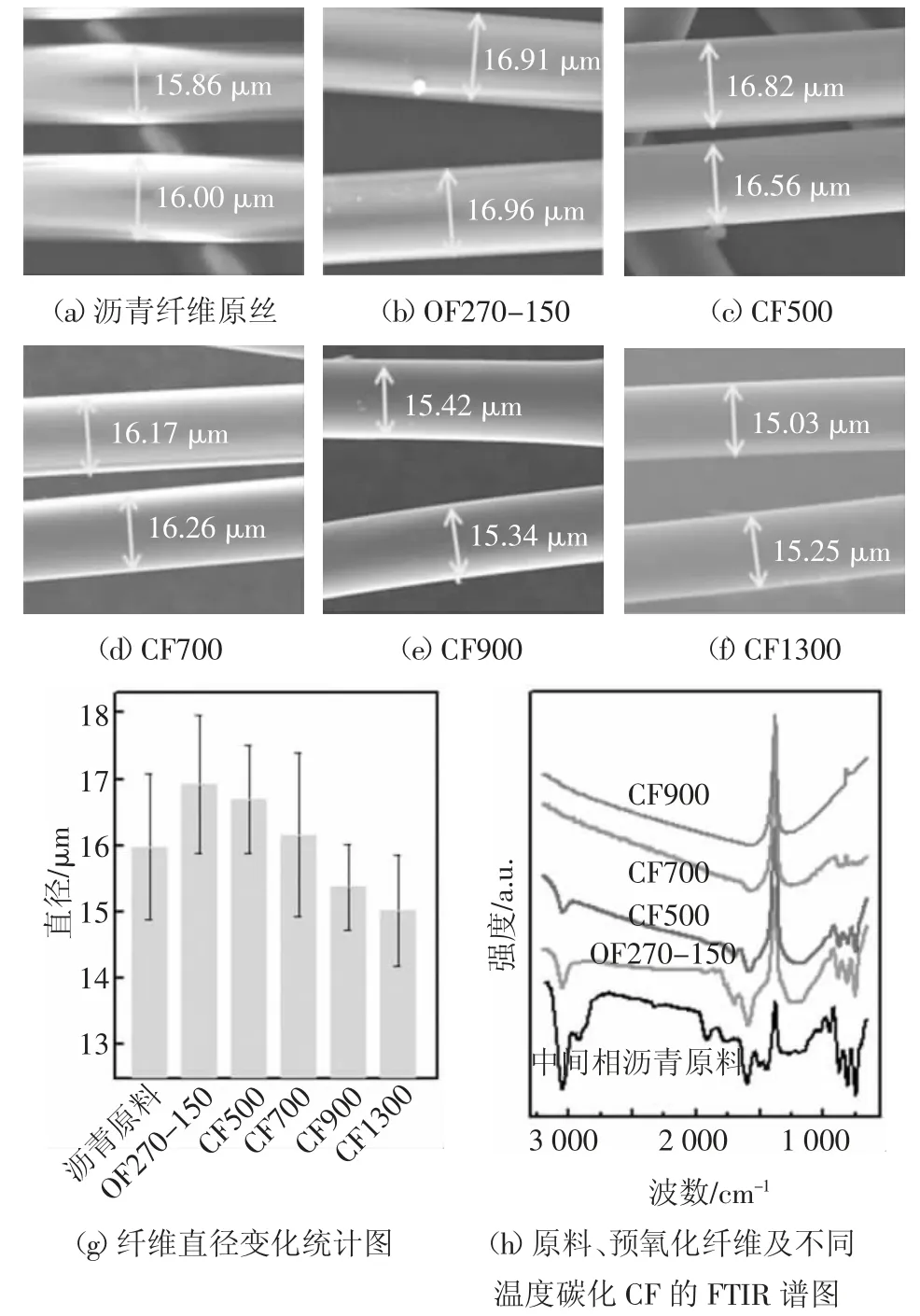

图3(a)~(f)分别为沥青纤维原丝、预氧化纤维及不同温度热处理CF 的SEM 图,可见纤维直径的明显差异.由图3(g)可知,沥青纤维原丝经预氧化处理后,纤维直径明显增大,而在后续碳化过程中,由于分解失重,纤维直径则随碳化温度升高不断减小.图3(h)为原料、沥青纤维原丝经预氧化和不同温度碳化后的红外光谱图.由图可知,纤维在不同处理阶段,其特征峰发生了明显变化.从图中的特征峰可知,在3 050 cm-1附近的峰为芳环上C—H 的伸缩振动吸收峰,而700~900 cm-1之间为芳环上C—H 的面外振动峰.在2 900 cm-1和1 450 cm-1附近均存在较弱的特征峰,它们分别为次甲基的伸缩振动吸收峰、甲基与亚甲基的面内弯曲振动吸收峰,而1 600 cm-1附近的峰为苯环上C=C 的伸缩振动吸收峰[23].从图中OF270-150 的红外光谱图可知,在1 700 cm-1附近出现了羰基的C=O 伸缩振动吸收峰,在3 050 cm-1和700~900 cm-1处的特征峰明显减弱,而2 900 cm-1和1 450 cm-1附近的特征峰几乎消失,表明苯环上的甲基、亚甲基和次甲基均与氧发生了氧化反应,有效提高了纤维的热稳定性.

图3 不同热处理条件下CF 的SEM 图、统计图及FTIR 谱图Fig.3 SEM,statistical and FTIR spectra of CF under different heat treatment conditions

对预氧化纤维进行500 ℃碳化后,由图中CF500 的红外光谱可知,各个峰均有一定程度降低,表明经500 ℃碳化有少量组分发生分解;当经700 ℃碳化后,仅有1 600 cm-1和875 cm-1附近出现微弱的峰,表明从500~700 ℃碳化过程中,纤维发生了明显的分解反应;随着碳化温度进一步升高至900 ℃,红外光谱中的特征峰基本消失,表明纤维中的非碳原子已基本脱除.因此,经预氧化和500 ℃处理的纤维含有大量与中间相沥青相同的官能团,这些官能团的存在,使其与中间相沥青在热处理过程中可同时发生热解和缩聚反应,从而形成稳定黏结状态.经较高温度处理的纤维,由于表面官能团与中间相沥青的化学组成差异大,两者无法稳定黏结.

2.4 CF 碳化工艺对黏结点形貌和结构的影响

将OF270-150、CF500、CF700、CF900 分别短切至3 mm 后与中间相沥青粉末混合制备碳黏结CF网络体,并利用SEM 观察黏结点处的微观形貌.图4(a1)~图4(d1)分别为图4(a)~图4(d)中具体黏结点的放大图.由图4 可知,纤维在网络体中随机分布,纤维之间由碳质黏结点搭接形成明显的网状结构.碳黏结CF 网络体成型过程中,中间相沥青熔融后将流动至纤维搭接处而形成黏结点.图4(a)为OF270-150 直接制备的碳黏结CF 网络体,由图4(a1)中其黏结点形貌可知,纤维之间通过黏结剂黏结在一起,但在黏结点处发现裂纹且表面形成褶皱.除此之外,碳黏结CF 网络体成型时需要施加一定压力,造成纤维之间相互挤压易产生弯曲变形,因预氧化纤维强度较低,在分散过程中易发生断裂,从而影响碳黏结CF 网络体的均匀性.

图4 不同预处理的纤维与黏结剂黏结的SEM 图Fig.4 SEM of fibers and adhesive bonding in different pretreatment

图4(b)(c)(d)分别为CF500、CF700、CF900 制备的碳黏结CF 网络体的微观形貌.由于制备此3 组样品的纤维均经过碳化处理,因此纤维具有一定强度而不易弯曲变形.此外由图4(b1)~图4(d1)中黏结点的形貌可知,CF500 与碳质黏结剂黏结良好,黏结点表面光滑,无明显裂纹.随着预氧化纤维的碳化温度升高至700 ℃或900 ℃时,可观察到黏结点处的黏结剂有裂纹产生且随着温度的升高而更加明显.这与上述TG、FTIR 和直径变化数据相吻合.TG 数据(图1(b))表明,纤维经500 ℃碳化后,质量分数仍高达96%,纤维仅发生了少量热解反应.而经700℃、900 ℃碳化的纤维,其碳收质量分数分别为90%和86%,大量热解反应已经发生,其纤维直径有了较大变化,且从图3(h)红外图谱可知700 ℃、900 ℃碳化所得CF 与中间相沥青存在较大结构差异.有研究表明600~900 ℃的热处理阶段为中间相沥青基CF 结构形成的主要阶段[24].因此,采用低温500 ℃热处理纤维与中间相沥青进行黏结时,可以共同经历结构形成阶段,且热收缩相匹配,从而确保二者的良好黏结界面.

3 结论

1)沥青纤维原丝的预氧化条件对CF 的热稳定性、碳收率、晶体结构和分散性均有不同程度影响.预氧化程度越高,其热稳定性越好、碳收率越低、晶面宽度越大、分散性越好.

2)同预氧化纤维(OF270-150)和高温碳化纤维(CF700、CF900、CF1300)相比,低温CF(CF500)在拥有一定纤维强度和可加工性的前提下,保留有与中间相沥青相似的热收缩性能、表面反应活性和较好的黏结相容性.

3)以中间相沥青作为碳质黏结剂前驱体,低温500 ℃碳化纤维为原料制备的碳黏结CF 网络体,与较高温度的700 ℃和900 ℃碳化纤维制备的样品相比,碳质黏结点平滑无裂纹,纤维平直无弯曲,黏结界面最佳.在以中间相沥青为黏结剂或浸渍基体的复合材料制备中,为了补偿其在高温碳化过程因原料热解而产生的收缩效应,可采用低温碳化纤维为增强体,共同经历高温碳化过程以改善二者的黏结界面,从而提高复合材料的性能.