多重碳纳米材料对润滑脂减摩性能的影响

陈鼎,陈耀彤,王思远,朱开吉

(1.湖南大学 机械与运载工程学院,湖南 长沙 410082;2.湖南大学 材料科学与工程学院,湖南 长沙 410082)

作为碳纳米材料的重要组成部分,碳纳米管(Carbon Nanotubes,CNT)具有独特的金属和半导体电学性质、吸附能力和极高的机械力学强度,在高新技术领域引起了广泛的研究和一定规模的应用[1-4].CNT 的很多物理化学性质正是源自它的基本组成单元——石墨烯,比如两者都具有高强度和高模量特征,这使得它们的抗磨性能极佳[5].近些年CNT材料减摩性能的研究为润滑剂这种传统材料引入了新的活力,它们让润滑剂能够满足高温、高负荷等严苛工况下的要求,对于润滑剂性能的改善具有深远的意义[6-9].

作为润滑脂的添加剂,石墨烯因为二维层片式结构和层间范德华力而具有较低的层间剪切阻力,同时极高的强度使得在运行过程中磨损表面出现的划痕和沟槽等缺陷被减弱和修复[10].不仅如此,石墨烯通过对细小沟痕的填充也进一步降低了摩擦因数,这一机制同样适用于性质相似的碳纳米管[11],在某些情况下,碳纳米管会将滑动摩擦变为滚动摩擦,起到微轴承的效果[12-13].基于上述理论的支撑,很多学者针对石墨烯和碳纳米管润滑添加剂展开了讨论和研究[14-21].

石墨烯和碳纳米管具有化学惰性,不溶于绝大部分溶剂.不仅如此,石墨烯片层间π—π 键相互作用,由于润滑过程中的压力剪切力而相互接触,容易团聚而损坏摩擦副.故要将石墨烯和碳纳米管作为润滑添加剂,首先要解决的问题是二者在油性溶剂中的分散性和亲和性[14].Gong 等人[15]聚合芳基磷酸盐改性碳纳米管使其稳定分散在基础油中,并获得良好的减摩效果.此外,还可通过咪唑类离子液体修饰、烷基功能化等步骤使碳链在石墨烯表面接枝,从而获得良好的亲油性质[16-18].Chen 等人[19]发现改性的碳纳米管具有较好的油分散性,并能显著提高基础油的减摩能力.

在摩擦性能和机理的探索方面,Wang 等人[20]测试了添加有石墨烯的润滑脂,并用拉曼光谱分析了摩擦表面,揭示出石墨烯通过增厚摩擦表面皂基纤维来增强润滑脂的摩擦性能.碳纳米管方面,郭晓燕等人[21]发现碳纳米管起到微轴承的作用,摩擦因数降低28%.碳纳米管和石墨烯具有相似的物化性质,但润滑机制却不尽相同,复配后使用很可能带来更为完善的润滑机制,但鲜有二者复配后作为润滑添加剂的报道.

基于上述理论,本文将这两种碳纳米添加剂进行复配,并研究其对润滑脂减摩作用的影响.为避免碳纳米材料在润滑过程中的团聚,首先将碳纳米管和石墨烯修饰改性处理,然后制备出不同含量的MCNT 润滑脂、MR-GO 润滑脂以及两者复配后的润滑脂.最后通过试验研究各组样品的摩擦磨损性能,采用扫描电镜(SEM)观察摩擦面的磨损情况,并根据试验结果对其中产生的复合摩擦机制进行相应的分析和讨论.

1 试验与方法

1.1 原材料

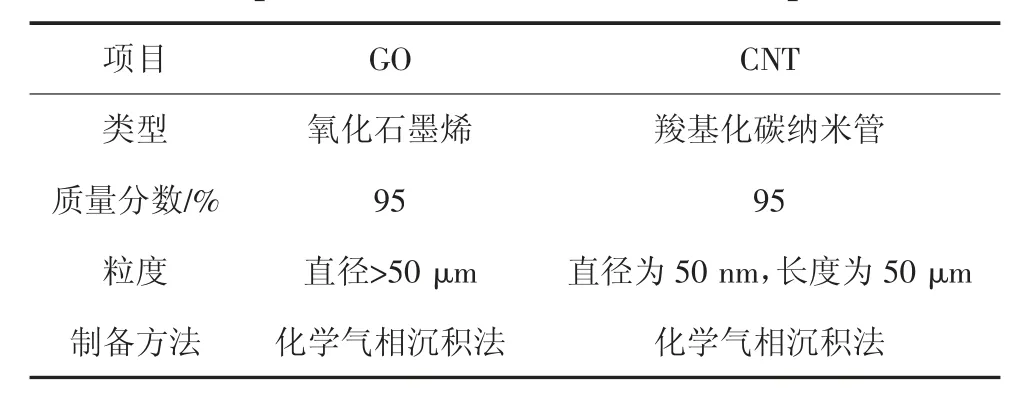

氧化石墨烯(Graphene Oxide,GO)和短羧基多壁碳纳米管(购自苏州碳丰石墨烯科技,具体特性见表1)、NaBH4(国药集团化学试剂)、油酸和十二胺(国药集团化学试剂),基础润滑脂(锂基润滑脂,磨痕直径(ASTM D 2265)为1.55~2 mm).

表1 试验所用GO 和CNT 的基本性质Tab.1 Properties of GO and CNT used in experiments

1.2 石墨烯和碳纳米管的改性

将质量分数为0.1%的氧化石墨烯和去离子水混合并搅拌均匀,用超声波以40 kHz 的频率处理1.5 h,得到分散均匀的氧化石墨烯水溶液,采用NaBH4对其进行还原.为了使石墨烯充分被还原,加入还原剂后的溶液体系置于恒温搅拌器中进行36 h的反应(温度为80 ℃),同时加以适当速度的搅拌以减轻石墨烯的聚集.最后,将所得的分散液洗涤并干燥即得到表面带有羟基和羧基的还原氧化石墨烯(Reduced Graphene Oxide,R-GO).

取一定量的油酸和十二胺,在其中加入上述步骤得到的R-GO 粉末(质量分数为5%)、适量的去离子水,采用本实验室自主的微波辅助球磨技术使改性过程充分进行[22],然后用丙酮和酒精分别对样品进行离心清洗以去除多余的改性剂.最后将样品40 ℃真空干燥12 h,得到改性的氧化石墨烯(MRGO).由于购得的短羧基碳纳米管是含有羧基的成品,重复还原氧化石墨烯的改性步骤即可获得改性的碳纳米管(M-CNT).

1.3 润滑剂的加入方法

按1.2 节中的步骤制得的一定量的改性样品分散在少量的基础油中并置于超声环境下,以40 kHz的功率震荡1 h,使粉末充分破碎得到均匀稳定的分散液,使用三辊研磨机研磨使润滑脂和少量上述分散液均匀混合.调整两种碳纳米材料的添加量和复配比例,重复上述试验步骤,得到不同配比的改性润滑脂.

1.4 摩擦试验

为测试改性前后添加剂摩擦性能的变化,采用球盘式摩擦磨损试验(CFT-Ⅰ型材料表面性能综合测试仪,上海深瑞仪器)测试了含有改性前和改性后添加剂的基础脂的减摩性能,该试验能直观地通过摩擦因数的变化曲线,得出改性前后摩擦性能的异同.试验所用钢球和钢盘材质都为铬合金钢GCr15,洛氏硬度HRC64~66,钢盘转速350 r/min,加载载荷50 N,运行时长为30 min.采用四球法(MS-10A 型四球摩擦试验机,厦门天机自动化)具体测试润滑脂样品的摩擦性能,该方法可评定行业标准规定的润滑脂性能,实验用材质为GCr15 的光滑钢球,测试方法为ASTM_D2266-01(载荷为392 N,转速为1 200 r/min,时长为3 600 s),并用钢球的磨痕直径D 和摩擦因数表示试验制得的样品的减摩性能,为防止偶然和误差,每次试验重复5~7 次.

1.5 仪器与表征

采用傅里叶变换红外光谱仪(Thermo Scientific Nicolet 6700,the USA)对改性的粉末样品M-CNT 和MR-GO 的基团进行表征并观察改性效果;用X 射线衍射仪(XRD,丹东通达仪器有限公司TD2200)表征材料在改性前后的物相状态;用Axio Lab.A1 型光学显微镜(Ziess,German)观察四球实验中钢球表面的磨损形貌;利用扫描电子显微镜(JEOL JSM-IT500,Japan)对磨损形貌进行观察和分析.

2 试验结果与讨论

2.1 添加剂改性前后的物相特征性能变化

图1 显示了改性前后两种添加剂的SEM 表面形貌图.氧化石墨烯呈片状结构(图1(a)中的标记(2)),其表面的棱角在改性后消失,取而代之的是图1(c)中标记(3)处波纹状的连续表面;图1(a)中(1)处尖利的边角变为图1(c)中(4)处钝化的角.这表明改性分子已经包覆在MR-GO 表面.在碳纳米管的改性中也出现类似的现象,改性前在电子显微镜下呈图1(b)标记(5)状的线条形,在改性剂的包裹下M-CNT 的直径更大,形状更圆润(图1(d)中的标记(6)).

图1 改性前后添加剂的SEM 形貌图Fig.1 SEM morphology of additives before and after modification

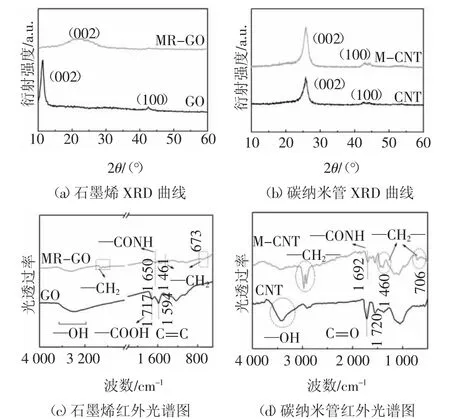

图2(a)为氧化石墨烯和被还原改性后的XRD曲线.该氧化石墨烯改性前的特征峰衍射角度(2θ)值分别约为44°、11°,分别对应氧化石墨烯的(100)和(002)晶面,11°附近的衍射较强,表明存在结晶度,即GO 片层存在相当程度的堆叠[23].MR-GO 的曲线在2θ=11°附近未出现衍射峰,取而代之的是2θ=24°附近宽而且缓和的类石墨衍射峰对应晶面(002),这表明GO 已被还原[24],衍射峰趋于无定形状态,衍射峰向右偏移且衍射强度被削弱,根据布拉格定理,石墨烯片层间距变小且聚集度减小,可以归结为GO 片层间含氧官能团被还原移除,层间范德华力恢复而相互吸引(致使层间距变小),但改性后分子包裹在石墨烯表面,且表面残留的部分羧基位置被碳链接枝,阻碍了石墨烯因π—π 键相互作用而聚集.

图2(b)为碳纳米管改性前后的XRD 曲线.多壁碳纳米管修饰前后特征衍射峰的角度都位于2θ=26°和2θ=42°附近,分别对应多壁碳纳米管的(002)和(100)晶面.说明修饰改性没有改变CNT 的基本物质结构,这归结于碳纳米管的卷积结构,油酸更多地包覆在碳纳米管外壁,对单体的碳纳米管没有产生结构上的影响.

利用纳米粒子中含的羧基和羟基与改性剂产生类酯化反应,将烷烃链接枝到粒子表面以获得亲油性质,此过程亦称烷基功能化.通常用红外光谱来检测有机官能团,在图2(c)中,相对于GO,经还原并改性后的MR-GO 中在2 800 cm-1处出现烷烃的伸缩振动峰,在1 461 cm-1处出现烷烃的弯曲振动峰,675 cm-1处为C—H 面外弯曲振动,C=O 伸缩吸收峰发生红移,这是由于—COOH 处类酯化反应生成—CONH 基(约1 650 cm-1)的影响,以上变化说明碳纳米粒子表面接枝了十二胺,即被成功改性[25].此外3 500~3 200 cm-1的宽峰大大减弱,这表明材料表面的含氧基团数量减少,GO 已被还原和接枝.图2(d)中CNT 在1 720 cm-1处出现C=O 伸缩,这证实了CNT 中羧基的存在,改性后M-CNT 的红外图谱变化与GO、MR-GO 类似,具体情况如图2(d)所示[26].

图2 添加剂改性前后的XRD 曲线和红外光谱图Fig.2 XRD curves and infrared spectra of additives before and after modification

亲油改性是为了减少添加剂在润滑过程的团聚,团聚后颗粒变大表现为损伤摩擦表面而导致摩擦因数变大.本研究中分别将改性前(GO 和CNT,质量分数各为0.05%)和改性后(MR-GO 和M-CNT,质量分数各为0.05%)的纳米粒子加入到基础脂中,并用球盘式摩擦磨损实验测试了它们的摩擦因数(Friction Coefficient,FC).图3 为基础脂与改性前后纳米粒子的基础脂的摩擦因数曲线对比.由图3 可知,相较于基础脂和含经改性纳米粒子的润滑脂,未经改性的样品摩擦因数波动剧烈,在实验进行15 min 后,摩擦因数剧增到预先设定的自动停止线.这一现象反映出纳米粒子在摩擦过程中表现不稳定,发生团聚,损坏了摩擦表面而导致摩擦因数逐渐增大.而改性样品摩擦曲线较为平稳,这也从侧面说明亲油改性能有效抑制碳纳米粒子在润滑过程中的团聚行为.

图3 基础脂与改性前后纳米粒子的基础脂的摩擦因数曲线对比Fig.3 Friction coefficient curves of base grease and grease containing nanoparticles before and after modification

2.2 不同配比下的摩擦性能

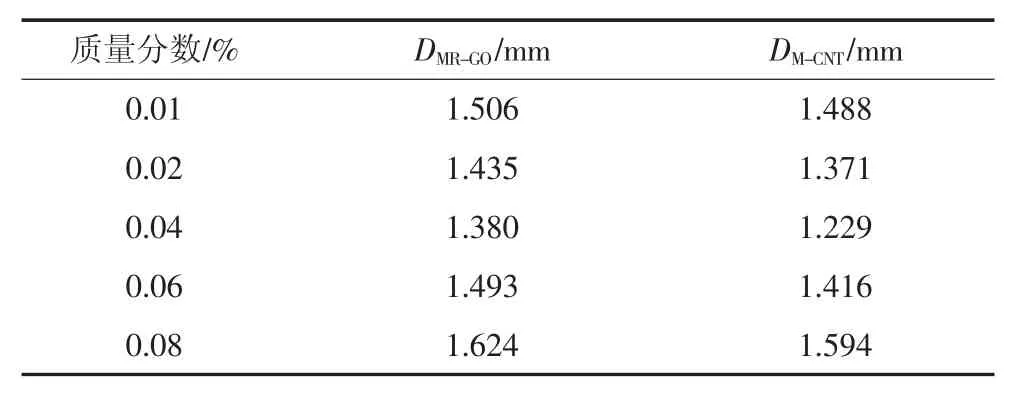

采用四球法来评价润滑脂的摩擦表现,采用磨痕直径D 表征润滑脂的减摩性能,由于实验可能存在误差,偏差较大的数据应视为无效,每个试样重复测量不少于5 次.此部分实验首先探究单一添加剂的润滑脂样品的摩擦学性能,其结果如表2 所示,单独在基础脂中添加MR-GO,当质量分数接近0.04%时,磨痕直径D 达到最小为1.380 mm.M-CNT 的最佳质量分数也在0.04%附近,此时磨痕直径D 为1.229 mm.均低于基础脂的1.550 mm.本文重点研究两者复配后对润滑脂的减摩性能的影响.

表2 不同质量分数单一添加剂润滑脂的四球磨痕直径Tab.2 Four-ball wear scar diameters of single additive greases with different mass fractions

图4(a)为M-CNT 和MR-GO 复配后几组配比(总的质量分数为0.04%)下的润滑脂样品的磨痕直径直方图.首先,在M-CNT 和MR-GO 配比从1∶4逐渐变化到4∶1 的过程中图像整体呈对称的状态,磨痕直径在配比为1∶1 时达到最低为0.996 mm,相对于基础脂降低35.7%.很明显,任一质量分数的变化都会导致结果像天平一样失去平衡,且配比偏离最佳值(1∶1)的程度越大,即磨痕直径越大.当配比接近1∶1 时,磨痕直径要小于单一添加剂(分别是1.380 mm 和1.229 mm),由此推断M-CNT 与MRGO 具有协同效应且作用效果在配比相当的时候最佳.而在两者配比差距过大时(如配比4∶1 和1∶4),磨痕直径超过单一添加剂样品,这可能是由于两者加成效应不足导致的.

图4 不同M-CNT 和MR-GO 配比的四球实验结果Fig.4 Four-ball test results with different M-CNT and MR-GO ratios

图4(b)为M-CNT 和MR-GO 两种添加剂不同配比下的润滑脂样品的四球实验平均摩擦因数(Average Friction Coefficient,AFC)直方图.可以看出,其变化情况与图4(a)相似,与磨痕直径数据形成对应关系.在两者质量之比为2∶3、1∶1、3∶2 下样品的AFC 降低明显,其中1∶1 配比的样品AFC 为0.154,相对于基础润滑脂(0.220)降低30.0%,相对于单一添加剂的润滑脂(分别为0.213 和0.208)分别降低27.7%和26.0%.也证明了MR-GO 和MCNT 添加剂复配后的摩擦性能更佳,且配比为1∶1时效果最好.

图4(c)为复配添加剂的润滑脂和单一添加剂润滑脂的实时FC 变化图.由图4(c)可知,随着摩擦实验时间的增加,含单一添加剂的样品和基础脂样品FC 波动较大,且有向上增加的趋势,其中仅含MRGO 样品尤为明显,而复配样品FC 波动较小且未出现明显向上增长的趋势.这证明相较于单一添加剂,复配添加剂的润滑脂具有更好的抗磨稳定性和长效抗磨能力.FC 能否长久运行取决于摩擦因数的稳定性,当FC 波动大且有上升趋势时,不稳定的摩擦环境会进一步恶化摩擦表面使其粗糙程度增大,造成不可逆转的损害.FC 稳定意味着摩擦副表面被润滑剂良好地保护,使FC 维持在较低的水平,故而磨痕直径较小.

2.3 摩擦形貌和机理分析

为了分析添加剂对润滑脂的减摩机理,对摩擦表面的磨痕形貌进行进一步的观察,四球实验的钢球磨痕SEM 照片如图5 所示.其中,原始钢球表面存在一些坑洞、划痕等缺陷(图5(a)中标记圈所示),这些缺陷在润滑不充分时会扩张;基础脂润滑的钢球表面磨痕宽度较大(图5(b)),坑洞较多,故而摩擦因数较大且减摩效果不佳.单一添加剂脂润滑的摩擦表面(图5(c)(d))磨痕较规律,但这并未改变磨痕粗大的现状,减摩效果有限,且这两种情况都将继续恶化摩擦表面,使其摩擦因数增大,这也和图4(c)中曲线(1)(3)的上升趋势相吻合.相反,两种添加剂复配的钢球表面(图5(e))磨痕形貌发生了明显的变化,表面形貌整体更加均匀,粗大的犁沟和坑洞已基本消失,磨痕更细且更规则,磨损表面更加平滑,这充分说明两种纳米粒子复配后的互补作用.这是因为MR-GO 沉积在摩擦表面,减轻了摩擦副的直接接触,抑制了细小缺陷的扩张,加上M-CNT 的微轴承作用使滑动摩擦转变为滚动摩擦[13,27-28],能形成更完善的摩擦机制,对单一添加剂的摩擦机制进行补充,使FC 进一步降低.摩擦表面的自动圆润化使得FC 随摩擦时长的增长表现得更加稳定,这也解释了图4(c)曲线(2)的变化趋势.

图5 各样品钢球磨损表面典型区域SEM 图Fig.5 SEM diagram of typical areas of steel ball wear surface

摩擦形貌的光滑化的变化与两种添加剂有着紧密的关联关系,由于摩擦表面存在的缺陷可分为凹陷的坑洞和尖锐的凸起.MR-GO 对细小划痕进行填补,完成了凹陷部的修复避免其表面粗糙程度升高[7,27].M-CNT 则作为微轴承的角色参与润滑系统,且由于碳纳米管硬度极大,滚动的过程中会磨去表面尖锐的凸起,进一步降低粗糙度和磨损[13,28-29].MR-GO 和M-CNT 共同作用的减摩机理如图6 所示,由图6 可知,摩擦表面的凹陷部和尖锐的凸起同时被修复,如此一来,原本粗糙的摩擦表面会因变得光滑而拥有低的摩擦因数,防止了小磨痕演变成大磨痕,有效抑制了磨损和摩擦因数增大的进程.在两种添加剂的共同作用下,减摩机制更加完善、表面更平整,同时也减少了磨痕的扩张和新缺陷的产生,润滑体系能够稳定持续运行,这与摩擦形貌光滑互为因果,也解释了图4(c)中摩擦因数的变化趋势.

图6 石墨烯片和碳纳米管协作下减摩机理示意图Fig.6 Schematic diagram of antifriction mechanism under the cooperation of graphene sheets and carbon nanotubes

3 结论

本文对比了纳米添加剂改性前后的性质变化,并研究了单一添加剂和复配添加剂的摩擦学性能,得到了如下结论:

1)通过改性试验将油酸、十二胺包覆在碳纳米材料表面,使之获得亲油性质,可有效抑制碳纳米粒子在润滑过程中的团聚行为,从而减弱了因团聚造成的材料摩擦因数的增大.

2)实验证明,作为润滑添加剂,MR-GO 和MCNT 复配后的减摩效果明显且优于其单独作用.当MR-GO 和M-CNT 配比为1∶1 时,对润滑脂的四球测试的平均摩擦因数相对于基础脂降低30.0%、磨痕直径减小35.7%;

3)复配添加剂样品的润滑表面更加均匀且磨痕变细,孔洞明显减少,更进一步降低表面粗糙程度进而降低摩擦因数.二者协作下阻碍了表面细小划痕的扩展和新缺陷的产生,使得摩擦因数更加稳定,增强了润滑脂的长效性和耐候性.所形成的更稳定的润滑体系,能有效延长摩擦副的使用寿命甚至达到免维护的可能.