油套管接箍螺纹加工工艺优化及常见问题处理

李六五, 童楠楠, 彭建军, 郭 鹏, 杨兵兵,张 强, 樊振兴, 欧海荣

(宝鸡钢管西安石油专用管公司, 陕西 宝鸡721008)

油套管接箍加工不但与接箍车丝机加工程序所规定的工艺密切相关, 也与接箍材质、 螺纹类型等有直接关系, 目前市面上接箍车丝机种类繁多, 各厂家在实际生产过程中的加工工艺基本接近, 主要体现在加工工艺一些小细节的处理上。而接箍加工过程中镗孔深度、 拐角圆弧、 起始倒角、 内外倒角、 中间交扣的处理细节均需要长期的经验积累及合理的方法来不断完善。 本研究对一种接箍加工工艺展开详细阐述, 通过分析加工工艺的优缺点, 结合实际生产中遇到的问题, 提出了几种常见问题的处理方法, 为进一步提升加工效率及解决实际生产中存在的问题提供一定的参考。

1 接箍车丝机加工工艺

1.1 接箍加工工艺

在接箍车丝机的加工编程过程中, 为了实现接箍整体参数及外观的加工要求, 且更好的区分并完成接箍的整体加工, 将接箍分为A、 B 端分别进行加工, 也便于加工程序的制定及区分。

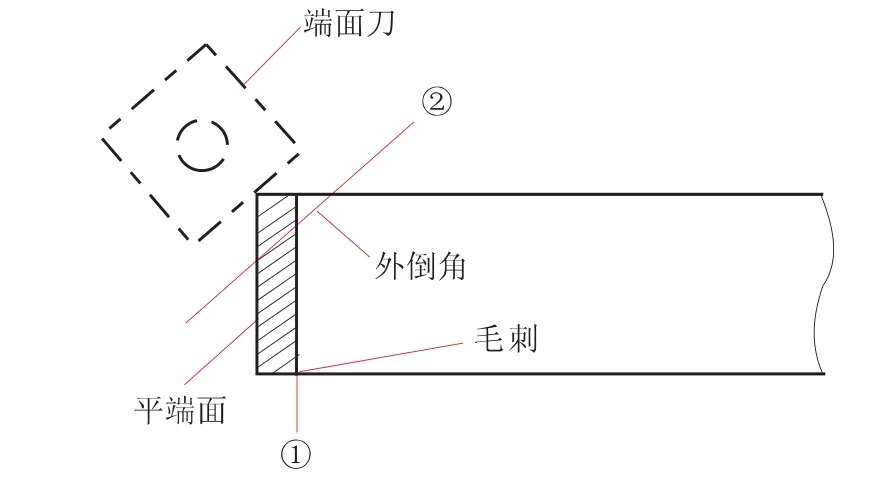

第一步, 考虑到端面斜度或表面光洁度较低, 需对接箍A 端端面进行车削, 以达到定位及提高表面光洁度的要求。 一般端面车削量在1~2 mm, 从外径方向入刀, 加工毛刺内翻至接箍内孔方向。 退刀后快速接近接箍外表面进行外倒角, 完成端面的加工(如图1 所示)。

图1 接箍端面加工示意图

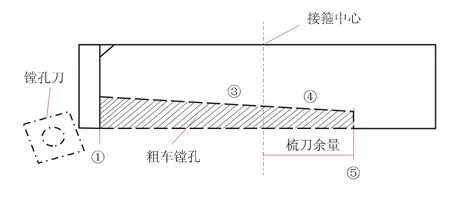

第二步, 设计内镗孔加工程序。 因车削壁厚较大, 一般会分为两刀进行加工。 接箍粗车内镗孔第一刀加工示意图如图2 所示, 首先根据最终螺纹加工锥度计算接箍中心点坐标及设定起始入刀位置坐标, 完成粗车内镗孔, 此时要考虑下一步螺纹车削刀具的起始位置坐标, 所以会在粗车内镗孔到达接箍中心位置后继续车削出最少一个螺纹梳刀刀片的长度, 防止螺纹加工过程中梳刀撞击在接箍内镗孔后的加工台面上, 造成撞刀。

图2 接箍粗车内镗孔第一刀加工示意图

粗车内镗孔结束后, 对接箍镗孔直径及螺纹起始倒角进行加工, 退刀后快速接近镗孔内表面进行内倒角, 完成镗孔工序的加工(如图3 所示)。

图3 接箍精车内镗孔加工示意图

第三步, 根据螺纹梳刀成型齿的位置坐标,设定梳刀的加工程序, 螺纹加工完毕后, A 端常规加工工艺完成(如图4 所示)。

图4 接箍螺纹加工示意图

A 端加工完成后, 翻转并重新装夹接箍, 以A 端端面为定位面, B 端车端面即为接箍长度定尺, 确保接箍长度满足标准要求。 后续加工流程与A 端相同, 最终完成整件接箍的加工。

1.2 接箍螺纹加工后处理

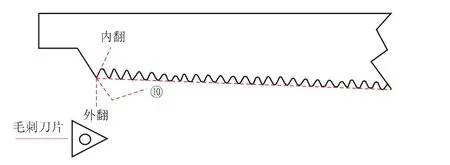

在接箍加工的整个过程中, 螺纹首扣部分易产生毛刺, 可借助设备去除毛刺(如图5 所示)。

图5 去除毛刺加工示意图

2 接箍加工工艺优化

2.1 端面加工工艺优化

端面加工主要包含平端面和外倒角两个步骤, 从对刀开始到加工完毕, 一般加工节拍在5~10 s, 其中包含刀塔更换工位时间。 在程序优化过程中, 可以减少入刀及退刀的行程并优化走刀次数, 加工顺序也影响着最终的加工质量。 通常思路是平整端面后再进行外倒角, 这种规划操作简单,但需要考虑刃面靠近车削还是刃角车削, 两种方案的差异是毛刺的大小不同; 若刃角车削还需考虑行走轨迹, 主要是考虑毛刺出现的方向。

为了避免出现上述情况, 车削行走轨迹使用刃角从外倒角方向开始车削, 外倒角完成后, 顺延端面车削轨迹向内径方向车削, 最终完成加工流程, 即从原走刀轨迹①→②更改为②→①, 完成端面加工(如图6 所示)。

图6 端面加工示意图

优化端面加工工艺可消除加工外倒角过程中出现的毛刺, 并减少了退刀、 入刀步骤, 提高了加工效率以及产品的加工质量(见表1)。

表1 端面加工程序优化前后对照表

2.2 镗孔加工工艺优化

镗孔加工主要作用是完成镗孔直径、 螺纹起始倒角及螺纹加工锥度轮廓的加工, 并减少螺纹梳刀加工余量, 提升螺纹加工效率。 螺纹梳刀加工余量一般在0.1~0.2 mm。 镗孔部分承担了接箍整体加工车削总量的70%~80%, 所以镗孔加工也是接箍加工耗时最长的一道工序。 高切削量造成该工序切削速率相应比较低, 从而耗时较多。

为提高加工效率, 主要通过选用合适刀具、 调整加工程序等方法来进行。 例如镗孔刀片选用190624, 相比190619 刃角圆弧半径从1.9 mm 增加到2.4 mm, 并且能承载更大的切削阻力, 可以通过提升切削规范来减少时间消耗。 190624 刀片较190619 刀片切削规范提升了10%~20%。 接箍规格越大, 镗孔车削时间越长, 越能体现刀具变更后的效率提升效果。 也可以使用不同刀片进行组合加工, 以提升镗孔的加工效率和加工质量, 例如将第一刀粗车镗孔刀片更换为圆形数控车削刀片, 以适应高的车削加工量。 由于更换粗车与精车刀片时,会增加刀塔更换加工工位的时间, 因此在程序优化时需要进行合理的匹配(见表2)。 可以参照端面车削的优化方案, 即将原走刀轨迹⑥→⑦→⑧更改为⑧→⑥→⑦, 可以有效的提升整体加工效率。

表2 镗孔优化前后对照表

2.3 螺纹加工工艺优化

螺纹加工工艺优化主要体现在提高螺纹的表面光洁度及降低螺纹震纹等方面, 程序优化主要体现在分刀后的切削分布上面; 一般建议最后成型的一刀采用高的切削规范, 从而提高表面光洁度。 刀具的选择和安装方式也要考虑各设备的实际情况以及断屑的因素, 避免高速旋转带来的螺纹损伤。 通常最后一刀成型余量在0.10~0.15 mm为宜, 但不建议在分两刀加工时还保持较小的加工余量, 这样会造成螺纹梳刀第一刀加工车削量过大导致震纹的产生。 分两刀加工时成型余量建议保持在0.30~0.45 mm, 成型余量过大会造成螺纹表面光洁度变差。

3 接箍加工常见问题处理

3.1 外倒角常见问题及处理

接箍外倒角常见问题主要体现在倒角不全及不平整方面, 主要原因有管坯圆度不高、 设备夹持卡盘夹偏、 旋转精度不够等。 一般的解决办法是对接箍外表面进行车削, 以达到理想的圆度,此办法不但可以解决外径圆度的问题, 而且能够避免因卡盘间隙存在的夹持后不同心情况, 但会增加额外成本。 该方法不但可以达到理想的管坯圆度, 还可减轻接箍外表面存在的缺陷, 具体需要根据各企业的实际情况进行考量。

设备卡盘夹偏产生的原因较多, 例如原料问题、 卡盘间隙问题及铁屑等, 对于卧式加工来说,在设备对刀开始车削或卡盘旋转开始可以明显的观察到此问题。 关于此问题的处理和修复方法是在设定接箍长度及镗孔深度过程中, 考虑一定的修复余量。 例如, 160 mm LC 接箍成品要求长度设定在205 mm, 比标准要求的最小长度长约2 mm,完全可以实现接箍的修复作业, 即利用长度余量重新对外倒角、 端面及镗孔部分进行加工。

3.2 镗孔深度加工常见问题及处理

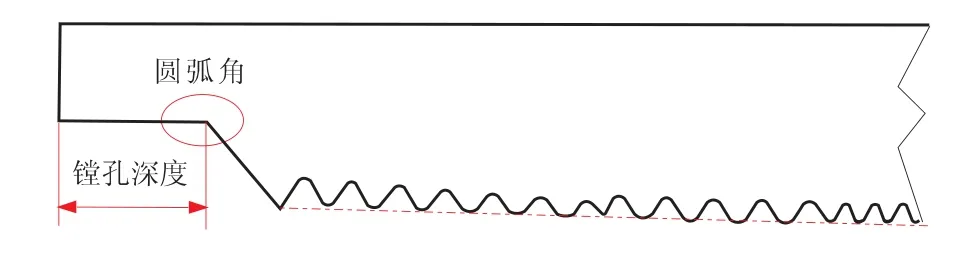

在加工镗孔过程中, 一般使用刃角圆弧半径为1.9 mm 或2.4 mm 的刀片进行加工, 导致镗孔深度方向(如图7 所示) 在螺纹起始倒角处产生一个圆弧。 在测量镗孔深度时, 使用深度游标卡尺在圆弧位置测量不便利, 致使测量数据准确性不高。 为了避免这种情况, 通常选取刃角圆弧小的刀片作为镗孔第二刀使用刀片, 但是刃角圆弧过小不利于加工效率的提高。 也可以在螺纹加工后, 增加去除毛刺刀杆, 采用车削的办法重新开始精车镗孔路径, 直到螺纹起始倒角结束, 这样不但实现了镗孔直径的精确控制, 而且因为去毛刺刀片车削量小, 可以尽量选取小刃角圆弧刀片, 从而解决此问题, 此办法还可以用到镗孔及起始倒角有缺陷时的修复作业上。

图7 镗孔深度示意图

3.3 螺纹交扣处常见问题及处理

接箍A、 B 端分开加工后, 在接箍中心位置会存在平扣、 乱扣及台肩等问题, 标准有明确规定, 在此不做阐述。 这类问题的产生一般出现在2 个方面: ①在接箍翻转加工时出现了定位不准确或夹偏, 接箍两端镗孔车削不同轴导致的加工余量不够或对接偏心; ②加工到接箍中心位置时,两端梳刀螺纹未重叠导致的台肩或刀痕。 一般可以补偿梳刀轴向参数, 从而调整至重合状态。

4 结 论

(1) 接箍车丝机螺纹加工工艺的制定过程中, 需对各倒角处的加工工艺进一步优化, 以便进一步提升产品的加工质量。

(2) 在加工程序的设计过程中, 尽量将不必要的退刀、 入刀路径进行合理优化, 合理利用路径合并提高加工效率。

(3) 在刀具的选择过程中, 应考虑设备的整体性能, 在精加工或成型加工过程中减少加工余量, 从而提高产品加工精度。 合理利用毛刺去除程序, 可有效提升产品加工质量。