一种钢管内防腐用氟聚合弹性涂层性能评价及应用

蒲梦雅, 刘亚明, 肖永成, 孙文盛,刘成坤, 卢建峰, 唐成建

(1. 资阳石油钢管有限公司, 四川 资阳641300; 2. 宝鸡石油钢管有限责任公司,陕西 宝鸡721008; 3. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡721008)

随着油气资源深入开发, 注水、 注气、 注聚等增产技术应用, 使油田集输管道的内腐蚀更加严重, 腐蚀穿孔结垢等问题突出。 目前, 国内外普遍采用的内防腐技术是内涂镀层或加装衬里,其中橡胶衬里具有较好的耐腐蚀性、 耐磨性, 逐步应用于油气设备内防腐[1], 但在集输管道中应用较少。 集输管道内部腐蚀介质包含了水、 原油和伴生气, 因此对管道内防腐涂层提出了更高要求: 良好的耐蚀性、 延伸率和附着力; 良好的内涂层致密性、 抗气体渗透性能, 腐蚀气体难以穿透; 优异的耐热温性; 良好的电绝缘性、 耐候性等; 价格合理、 便于施工[2-3]。 为满足涂层的这些特性要求,联合涂料厂家开发了一种新型氟聚合弹性橡胶涂料(以下简称氟聚合涂料), 并在油田集输管道进行了应用, 本研究对其做性能评价。

1 氟聚合涂料特点

氟聚合涂料是一种以有机硅、 氟橡胶、 环氧树脂以及混合溶剂构成的防腐涂料。 因其具有重防腐橡胶-硅橡胶互穿网络的特殊结构(表层氟聚合物, 中间层硅橡胶, 底层环氧树脂), 表现出较强耐化学性、 阻隔性、 抗高温性和极低摩擦系数[4]。该涂料一次性成膜厚度在200 μm 以上, 喷涂方便, 涂层密闭性好、 寿命长。 因此, 氟聚合涂料理论上具有耐腐蚀、 耐热以及耐蜡附着等特性。

2 钢管内喷涂工艺

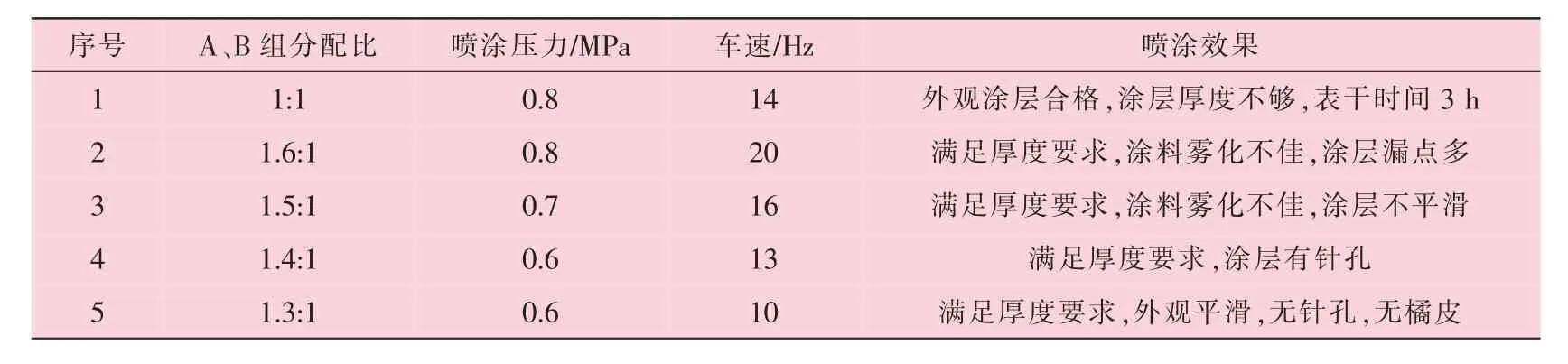

本研究采用某SSS6 氟聚合涂料, 该涂料由A(基料) 和B (溶剂及固化剂) 两种组分构成。 首先对喷涂钢管内表面进行喷砂除锈处理, 除锈质量等级Sa2.5 级, 锚纹深度75~90 μm, 采用高压无气喷涂工艺, 试喷涂工艺参数见表1。

表1 SSS6 氟聚合涂料试喷涂工艺参数

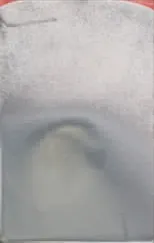

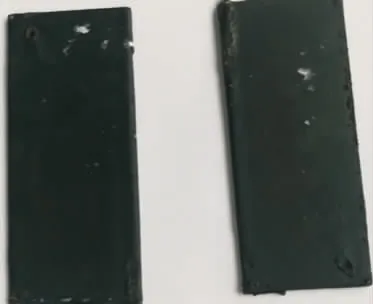

当喷涂压力0.6 MPa, 喷涂车速10 Hz, 涂料A、 B 两组份配比(体积比) 为1.3:1 时, 喷涂中涂料雾化良好, 涂层湿膜厚度(450±50) μm。 喷涂后, 涂层呈灰黑色, 外观表面光洁、 色泽均匀,无气泡、 流淌、 缩孔等表面缺陷, 如图1 所示。 常温干燥, 表干时间约8 min (完全固化48 h), 成膜后干膜厚度不低于200 μm。 由表1 可以看出,涂料组分配比、 喷涂压力和车速对氟聚合涂层外观质量有直接影响。 这是因为与环氧树脂类硬性涂料相比, 氟聚合树脂是弹性体, 涂料混合后黏度更高, 喷涂雾化工艺要求更为严苛; 另外组分配比需要精准, 涂层表干时间过长或过短都可能会造成针孔、 流挂、 橘皮等外观质量缺陷。

图1 SSS6 氟聚合涂料喷涂后的钢管内涂层形貌

3 氟聚合涂层检测及性能评价

3.1 耐磨性试验

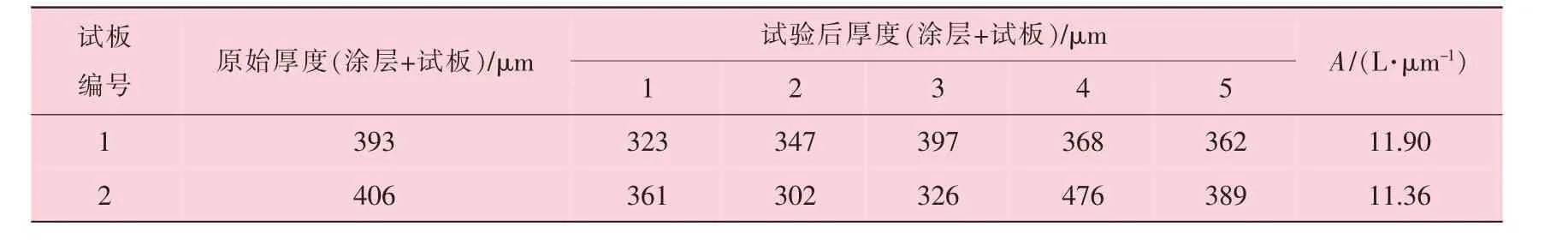

参照油管和套管内涂层技术条件[5], 试验设备采用LS 型涂层落砂耐磨试验机, 试板尺寸为152 mm×71 mm×2 mm 和145 mm×70 mm×2 mm共2 件, 使用400 L 石英砂(20~30 目) 进行落砂耐磨试验, 计算涂层耐磨值A, 耐磨性试验结果见表2。

表2 氟聚合涂层耐磨性试验结果

式中: A—涂层耐磨值, L/μm ;

V—石英砂体积, L;

δ1—磨损前涂层厚度, μm;

δ2—磨损后涂层厚度, μm。

试板涂层的平均耐磨值A=11.05 L/μm, 高于SY/T 6717—2016 《油套管内涂层技术条件》的要求 (耐磨值≥2.0 L/μm)。

图2 为经过耐磨性试验后的试板形貌, 由图2 可以看出, 耐磨性试验后试板磨损区域颜色基本无变化且有光泽, 表明氟聚合涂层耐磨性良好。

图2 耐磨性试验后试板形貌

3.2 耐化学腐蚀性能试验

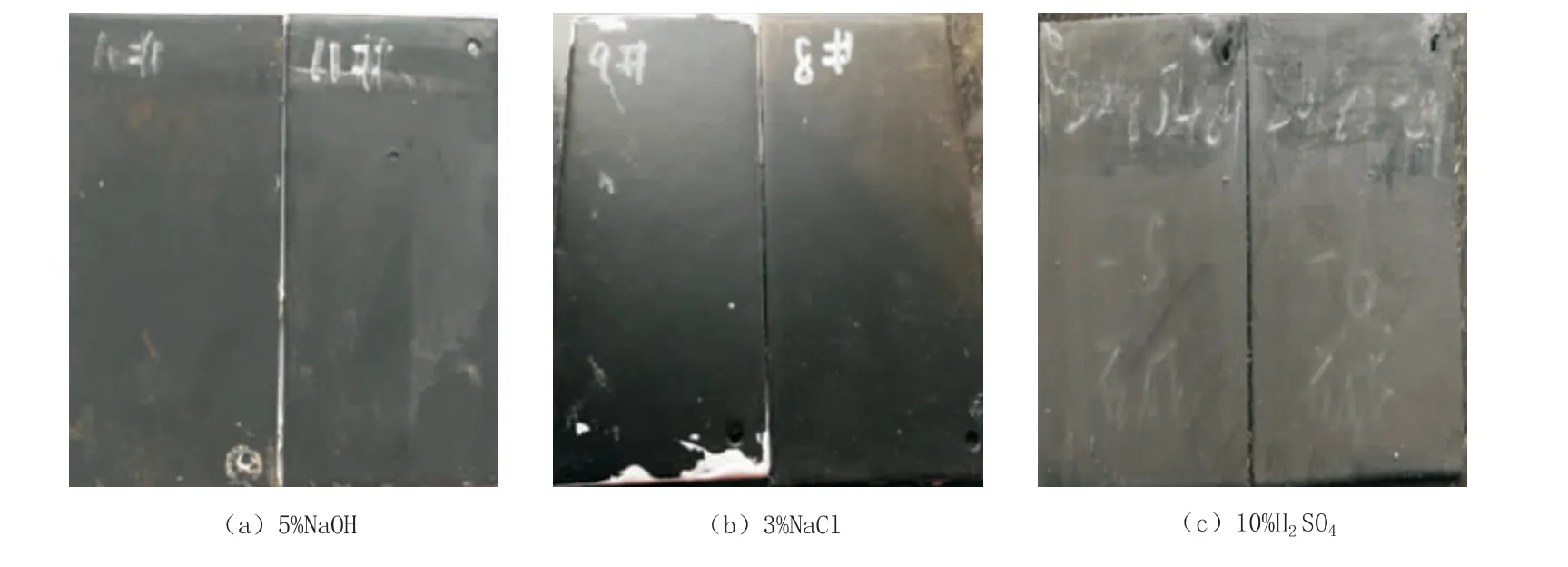

耐化学腐蚀试验试板尺寸为75 mm×150 mm×2 mm, 取3 组试板, 每组各2 个, 对试板两面进行喷涂, 干膜厚度约为200 μm, 试验温度(23±2) ℃。 将喷涂后的试板分别浸入5%NaOH、3%NaCl 和10%H2SO4溶液槽中, 定期添加蒸馏水保持溶液浓度, 试验时间为90 天, 试验完成后将试板取出, 吸去表面残留水分, 观察涂层表面变化。

图3 为不同溶液腐蚀后试板形貌, 由图3 可以看出, 三种耐化学腐蚀性能试验后的涂层均无气泡和涂层脱落现象, 5%NaOH 和3%NaCl 溶液对涂层表面基本无影响, 10%H2SO4溶液导致涂层有轻微颜色变化, 但涂层完好无损伤。 说明氟聚合内涂层耐一定条件的化学环境腐蚀, 满足中性、 弱碱性及较低酸性介质输送的防腐蚀要求。橡胶是一种化学稳定性较高的高分子材料, 涂层颜色的轻微改变说明氧化性酸对其有微弱影响,发生膨润现象[6-7]。

图3 不同溶液中试板化学腐蚀后形貌

3.3 耐热性试验

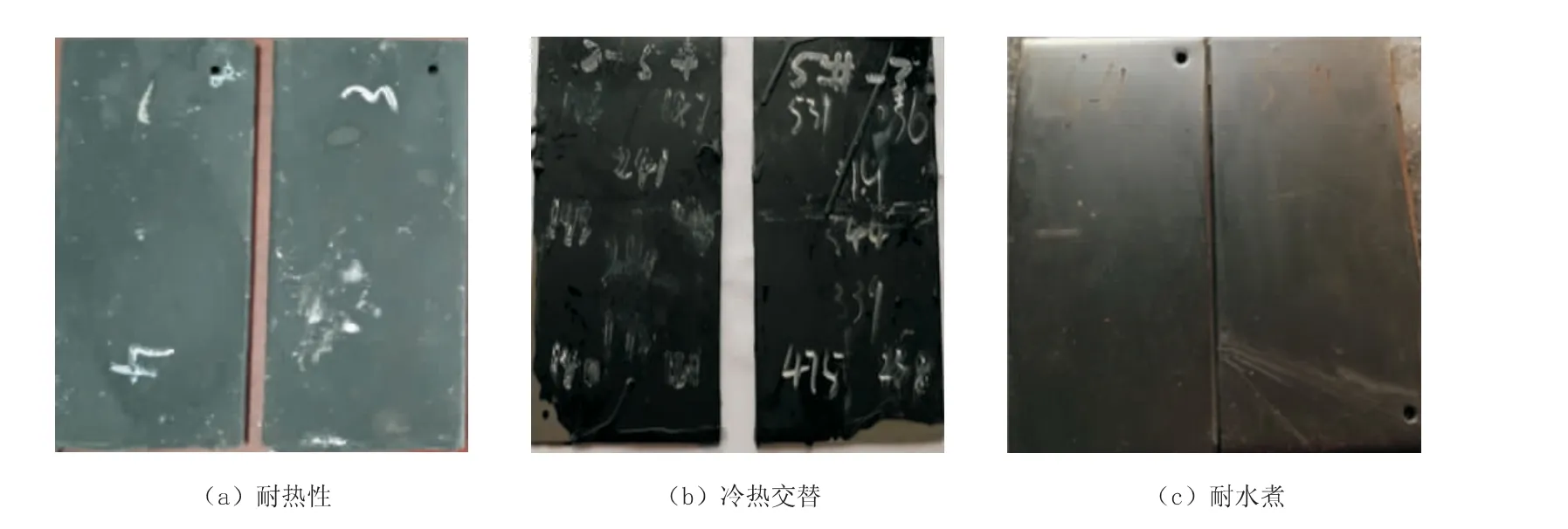

试验设备采用CT-7017-NU 型热老化试验箱, 分别进行耐热性、 冷热交替、 耐水煮三种耐温试验。 耐热性试验试板尺寸为75 mm×150 mm×2 mm, 共2 件, 涂层厚度为200 μm, 试验温度为200 ℃, 500 h 后取出试板冷却至室温, 观察涂层颜色及涂膜表面变化; 冷热交替试验试板尺寸为50 mm×150 mm×2 mm, 共2 件, 涂层厚度200 μm, 试验温度200 ℃, 16 h 后取出, 室温下保持8 h, 循环此试验操作共10 个周期, 试验完成后取出试板并冷却至室温观察涂层变化; 耐水煮试验试板尺寸为75 mm×150 mm×2 mm, 共2 件, 涂层厚度200 μm, 在去离子水水浴中保持95 ℃, 1 000 h 后取出试板冷却观察涂层变化。试验后试板涂层形貌如图4 所示。 由图4 可以看出, 涂层200 ℃耐热、 200 ℃冷热交替、 95 ℃耐水煮试验结果良好, 涂层均无明显变色、 气泡、脱落以及开裂现象。 说明在温度不高于200 ℃的前提下, 氟聚合涂层具有优异的热稳定性、 耐候性, 不易老化、 熔化。

图4 不同耐热试验后试板涂层形貌

3.4 耐盐雾试验

试验设备采用Ascott 型盐雾箱, 试板尺寸为150 mm×150 mm×2 mm, 涂层干膜厚度为300 μm,盐雾溶液为50 g/L 的NaCl。 将试板进行16 h 状态调节后, 放入盐雾箱内样品架上, 在(35±2) ℃条件下保持连续喷雾500 h, 试验完成后观察涂层变化。 耐盐雾试验后试板涂层形貌如图5 所示。

图5 耐盐雾试验后试板涂层形貌

由图5 可看出, 涂层无气泡、 开裂、 无锈蚀,说明氟聚合涂层具有良好致密性, 有效阻止腐蚀性气液渗透腐蚀基材[8], 含氟材料涂层有助于金属基材表面形成钝化膜[9], 适用于苛刻腐蚀环境[10-12]。

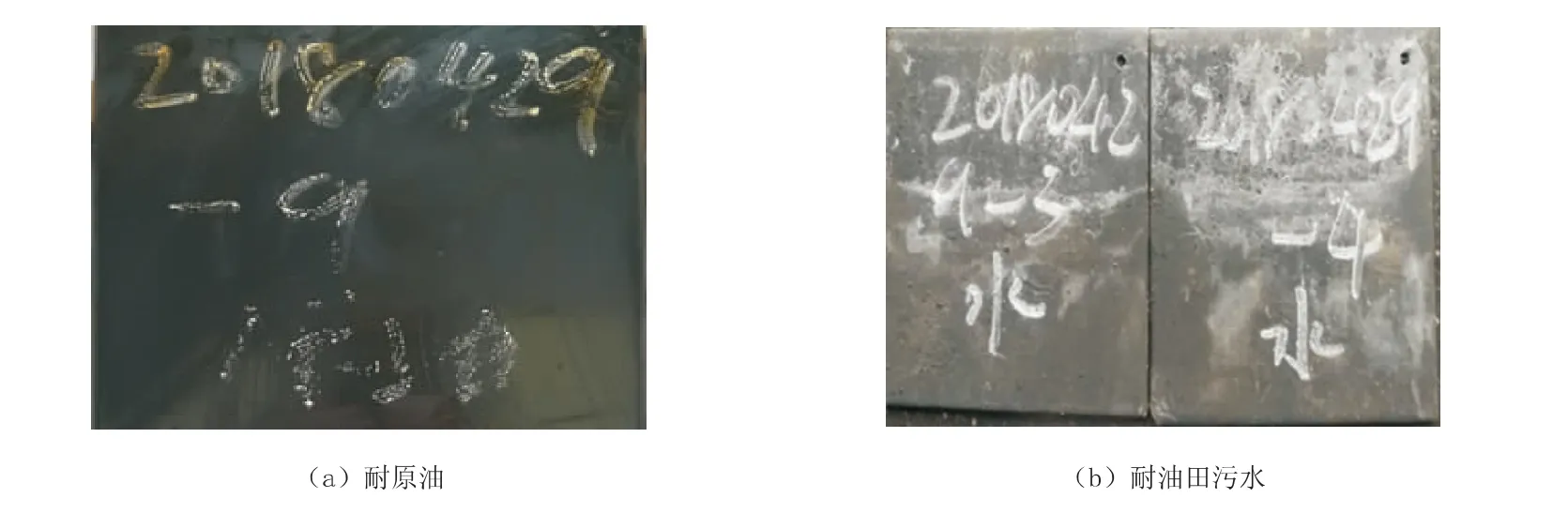

3.5 耐原油、 耐油田污水试验

试板尺寸为50 mm×150 mm×4.2 mm, 涂层平均厚度为230 μm, 完全浸入原油(80 ℃, 90 d)或油田污水 (80 ℃, 1 000 h) 的试液槽。 耐原油、 耐油田污水试验后试板涂层形貌如图6所示。

图6 耐原油、耐油田污水试验后试板涂层形貌

由图6 可以看出, 耐原油试板涂层完好, 无鼓泡、 锈蚀和开裂现象, 无结蜡粘附现象; 耐油田污水试板涂层表面无气泡、 鼓泡和锈蚀, 涂层颜色稍有变化但在合格范围内, 涂层耐原油和耐油田污水性能良好。 试验结果表明, 该涂层应用于油田集输管道内防腐具有明显优势, 如长庆油田含水量高, 水性复杂, 腐蚀因素多, 含水越高, 管道腐蚀和结垢越严重, 氟聚合材料涂层的表面张力低, 具有优异的非粘性和防污性, 在原油输送中防结蜡结垢有积极作用, 侧面反映氟聚合涂层适用于易结蜡结垢油田集输管道环境。

3.6 耐弯曲试验

参照油管和套管内涂层技术条件要求, 耐弯曲试验采用Elcometer 1510 型圆锥轴弯曲试验仪, 试板尺寸为150 mm×75 mm×0.8 mm, 涂层厚度为210 μm。 将试板绕圆锥弯曲试验仪弯曲180°, 观察样品涂层变化情况。

图7 为耐弯曲试验后试板形貌, 从图7 可以看出, 涂层外观色泽均匀、 无剥落、 气泡、片状脱落、 开裂等现象, 表明氟聚合涂层抗弯曲性能良好。

图7 耐弯曲试验后试板涂层形貌

3.7 耐高温高压试验

试验设备采用Cortest 型高温高压釜, 试板尺寸为175 mm×50 mm×2 mm, 共2 件, 涂层厚度为230 μm。 先对涂层进行检漏, 确认无漏点后放入高温高压釜, 50%浸没在5%NaCl 溶液中,用94%N2和6%CO2混合气体加压至14 MPa, 升温至80 ℃保持16 h。 试验完成后卸压冷却, 试板涂层形貌如图8 所示。 由图8 可以看出, 氟聚合涂层表面无变色、 无起泡、 脱落现象。 采用X型刻刀片撬剥涂层, 附着力表现为3A 级, 附着力良好, 表明氟聚合涂层在高温高压下具备良好的耐腐蚀性能。

图8 耐高温高压试验后试板涂层形貌

3.8 附着力试验

该试验在带内涂层的钢管上进行, 用刀具沿直线稳定地切割漆膜至钢管基材, 切割夹角为30°~45°, 交叉点在切割线的中间, 将压敏胶带中间处贴放于切割交叉点上, 从涂层漆膜表面撕开胶带后, 观察拉开后的涂层状态, 涂层形貌如图9 所示。 由图9 可以看出, 刀痕两边有脱皮痕迹, 判断氟聚合涂层附着力为4A 级, 满足SY/T 6717—2016 油套管涂层附着力≥3A 级要求, 附着力试验合格。

图9 附着力试验后试板涂层形貌

4 现场应用情况

2018 年, 新疆独山子油田库区某油站18 km Φ114.3 mm 集输管道采用氟聚合弹性涂料内涂层防护。 通过近三年的现场应用, 内涂层无脱附、剥离, 防腐蚀效果良好, 能够适应油站集输腐蚀环境。 当前, 集输管道常用的内防腐技术多采用双金属复合管、 玻璃钢衬里以及陶瓷衬里复合管材。 复合集输管道可以实现很好的防腐效果, 但是成本较高, 加工工艺也较为复杂。 为有效控制工程投资, 实现施工便捷, 越来越多的油田集输管道工程都在逐步推广应用管道内涂层防腐技术。 对比环氧酚醛树脂、 环氧树脂、 环氧粉末内涂层防腐, 氟聚合涂层具有更可靠的耐腐蚀、耐热性以及防固体物附着等优良的性能, 为油田集输管道内涂层提供了参考和选择。

5 结 论

(1) 氟聚合涂料组成包含有机硅、 氟橡胶、环氧树脂及混合溶剂, 其独特性能表现为不粘性、憎油憎水性、 耐化学腐蚀性、 耐热性和耐候性等,具有应用于油田集输管道内涂层技术的理论基础。

(2) 氟聚合内涂层可采用常规高压无气喷涂工艺, 按照优化的涂料组分配比, 通过调整喷涂车速、 控制喷涂压力、 匹配喷涂量等工艺措施, 获得外观光洁均匀、 性能优良、 厚度满足指标要求的管道内防腐涂层。 鉴于氟聚合树脂是弹性体, 喷涂过程雾化对涂料有严格的黏度要求, 成膜表干时间稍长, 因此组分配比必须精准, 否则可能会造成针孔、 流挂、 表面不光洁等涂层外观质量缺陷。

(3) 结合油套管内防腐涂层技术要求对氟聚合涂层进行一系列的检测试验, 试验结果表明,氟聚合涂层具有优良的耐磨性、 耐化学腐蚀性、耐热性、 耐盐雾腐蚀、 耐原油及油田污水腐蚀、抗弯曲性及防结垢结蜡性能, 适用于油田集输管道运输介质要求。

(4) 氟聚合内涂层管道在新疆独山子油田库区某油站正常使用了近3 年, 目前内涂层状况良好, 防腐蚀效果明显。 与环氧树脂、 环氧粉末、环氧酚醛树脂等内涂层相比, 氟聚合内涂层具有更优异的耐温性、 防结蜡结垢和耐化学腐蚀性能。