X80 管线钢CGHAZ 连续冷却组织转变规律及力学性能研究*

谷 雨, 姜韶华, 徐 海, 罗刘敏,许彩云, 刘晓青, 劳晓东

(1. 周口师范学院 机械与电气工程学院, 河南 周口466000;2. 潍坊职业学院, 山东 潍坊262737; 3. 渤海装备钢管销售公司, 河北 青县062658)

焊管制造过程需要焊接, 焊接热影响区(HAZ) 作为钢管性能最薄弱的区域在管线运行安全过程中一直是被关注的重点[1-4]。 HAZ 中靠近熔合区的焊接粗晶区 (CGHAZ) 由于在高温停留时间最长而成为最危险的区域[5-7]。 在峰值温度高于1 100 °C 的CGHAZ 中原奥氏体晶粒严重长大, 晶界面积百分比降低, 从而抑制了先共析铁素体和珠光体的形核及长大, 促进了具有高硬度低韧性的马氏体的形成[8]。 因此, 了解焊接热循环及CGHAZ 的室温组织, 有助于获得与母材相当的力学性能。 焊接热模拟试验可以模拟CGHAZ中同一峰值温度时的不同热循环过程。 其中热膨胀试验可以获得过冷奥氏体在冷却过程中的临界温度并建立CCT 曲线。 目前, 有关高Nb 管线钢的研究中, 尚缺少CGHAZ 的CCT 曲线的研究。以往CCT 曲线的建立是基于等温热处理条件下[9-10],而等温热处理条件与焊接热循环的快冷过程有很大的不同[11-12]。 本研究采用焊接热模拟试验, 通过对显微组织分析、 显微硬度测试、 低温冲击试验以及热膨胀试验建立了适用于一种X80 高强管线钢在峰值温度为1 350 °C 时CGHAZ 的CCT曲线, 并分析了不同焊接热循环条件下CGHAZ的显微组织以及力学性能的演变规律。

1 试验材料与方法

1.1 试验材料

本研究试样截取于厚度为22 mm 的商业用高Nb 微合金X80 管线钢的轧制板材, 其母材成分见表1。 试验钢的母材组织如图1 所示, 全部为针状铁素体 (AF) 组织, 组织分布均匀且较为细小。

表1 试验钢的化学成分 %

图1 X80 管线钢母材金相组织

1.2 试验方法

焊接热模拟试验在Gleeble-3500 热模拟试验机上进行, 用ANSYS 软件模拟计算不同条件下的焊接热循环曲线, 确定模拟参数, 将试样以150 ℃/s 加热到1 350 ℃, 保温1 s, 冷却过程选取了10 种冷却速度, 冷速范围为0.25~60 ℃/s。 试样分为两种: Φ10 mm×100 mm 的圆棒状试样和10 mm×10 mm×80 mm 的板状试样。 采用圆棒状试样测出温度-膨胀量曲线, 并采用切线法确定相变温度。

热模拟试验后, 将板状试样加工成10 mm×10 mm×55 mm 的标准V 形缺口试样。 采用JB-500 型冲击试验机测量夏比冲击功, 试验温度选取-10 ℃。 应用HV-2800 显微硬度计测试试样硬度, 载荷为500 g, 保持10 s。 冲击后的试样经过磨光、 抛光后, 用3%的硝酸酒精溶液腐蚀, 用Axiovert 200 MAT 金相 显微镜、 KYKY2800 扫 描电镜进行显微组织分析。

2 试验结果及分析

2.1 显微组织

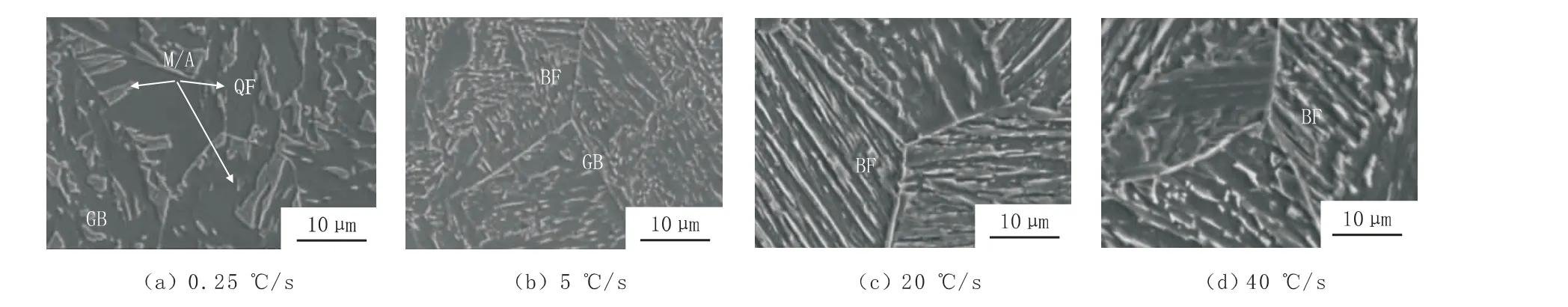

试验钢的CGHAZ 经不同冷却速度冷却后的金相组织如图2 所示。 可见, 冷却过程中,当速率很低 (0.25~5 ℃/s) 时, 试验钢的CGHAZ 组织是准多边形铁素体 (QF) +粒贝氏体(GB), 其中大尺寸QF 含量较多, 而GB 含量较少 (图2 (a))。 如果在该范围增大冷速, QF数量减少, 并开始转变为AF。 因此, 冷速为5 ℃/s时, QF 完全消失, 组织转变为GB+贝氏体铁素体 (BF), 见图2 (b)。 冷速继续增大, 混合组织中GB 成分减少, 而BF 成分增大, 组织细化 (图2 (c))。

图2 试验钢焊接粗晶区(1 350 ℃) 以不同冷速冷却后的金相组织

高Nb 管线钢的CGHAZ 组织中, 大部分析出粒子溶解, 不但降低了对晶界的拖曳作用, 导致该区原奥氏体晶粒尺寸较大及组织粗化, 而且造成C、 N 等元素的固溶含量增加, 从而形成较多M/A 组元[13-14]。 此时, 较少的晶界数量和稳定的粗大奥氏体晶粒的存在, 使相变过程的形核率减小, 因此, 相变激活能增大, 导致相变转变温度的降低并促进了低温组织的形成。 GB 属于扩散和切变的混合型转变, QF 转变受C 原子短程扩散控制, 形核及长大过程较快。 而大冷速不利于扩散型相变的发生, 因此在较大冷速时, CGHAZ 的组织主要为BF+GB, 而在较小冷速时,由于在高温停留时间较长, 而形成QF+GB。 图3为试验钢CGHAZ 组织在不同冷速下连续冷却后的SEM 电镜照片。 可见, 当冷速为40 ℃/s 时,组织为典型的贝氏体铁素体板条, 如图3 (d)所示。 然而当冷速达到60 ℃/s 时, 组织中开始出现板条马氏体。

图3 试验钢在不同冷速下连续冷却后的扫描电镜照片

2.2 力学性能

试验钢的CGHAZ 在不同冷速下连续冷却后的原奥氏体晶粒尺寸(PAGS) 与力学性能的变化规律如图4 所示。 可见, 原奥氏体晶粒尺寸随着冷却速度的增大、 高温停留时间的减少而减小。PAGS 的变化对显微硬度和韧性有很大影响。

试验钢的CGHAZ 在经历不同焊接热循环后组织的显微硬度如图4 (a) 所示。 硬度随冷却速度的增大而升高。 拟合硬度增大速率, 可得:

HV=223+7.60×冷速(冷速小于10 ℃/s), 拟合误差R=0.980;

HV=287+0.88×冷速(冷速大于10 ℃/s), 拟合误差R=0.995。

最大硬度342HV 出现在最高冷速 (60 ℃/s)时, 该值与Thompson 等人的研究结果一致[15]。 而当冷速小于0.5 ℃/s 时, 试样的硬度(219HV) 低于母材的硬度 (223HV), 这与Yue X 等人的研究结果相一致[16]。 从冷裂的角度考虑, CGHAZ 的安全硬度值为350HV[2,6,16-17], 根据硬度的拟合增长率, 可计算显微硬度值为350HV 时的冷却速度约为72 ℃/s。 由图4 (a) 同时可见, 试验钢的CGHAZ 的硬度随原奥氏体晶粒尺寸的增大而降低。

试验钢的CGHAZ 以不同冷却速度冷却到室温后的低温冲击韧性如图4 (b) 所示。 可见,试验钢的CGHAZ 在冷速小于5 ℃/s 时, 由于在高温停留时间较长, 相变转变完全并且原奥氏体晶粒尺寸粗化导致此时韧性较差。 当冷速范围为5~20 ℃/s 时, 随着冷却速度增大, 基体中开始形成组织细小的贝氏体。 冲击韧性随冷速升高显著增大。 同时可见, 当冷速大于17 ℃/s 时, 冲击韧性值高于母材冲击韧性 (209 J)。 当冷速范围为20~60 ℃/s 时, 冲击韧性随冷速升高缓慢增大[18]。 有研究表明, 当冷速大于80 ℃/s 时, 虽然原奥氏体晶粒尺寸很小, 但由于组织中有马氏体形成, 导致冲击韧性开始随冷速升高而降低, 而显微硬度显著提高。

图4 试验钢CGHAZ 在不同冷速下PAGS 与力学性能的变化规律

2.3 连续冷却转变(CCT) 曲线

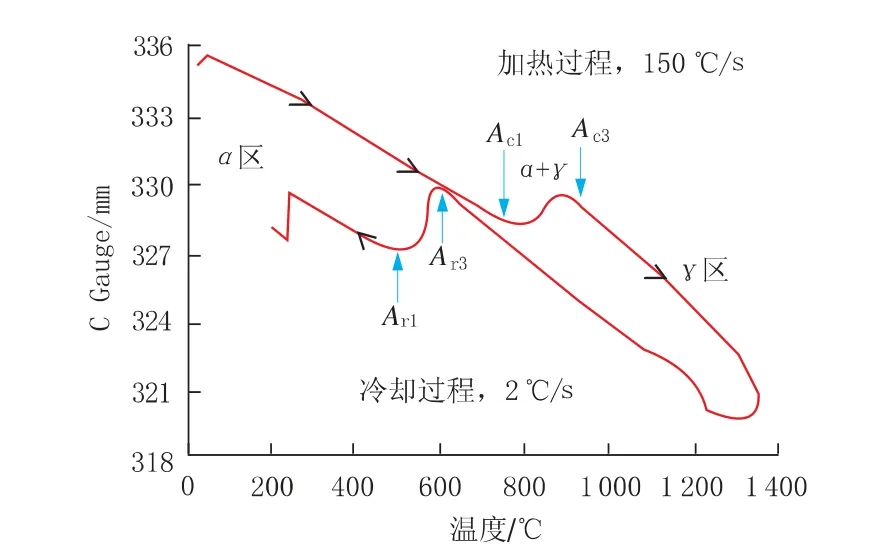

图5 所示为试验钢在冷速为2 ℃/s 时的典型膨胀-温度曲线, 其中测量的是圆棒试样中心部位径向的尺寸(C Gauge), 由膨胀仪原始位置向径向中心为正方向, 因此试样膨胀时C Gauge值降低。 可见在加热过程中, 随着温度的升高,C Gauge 值线性降低, 即试样发生热膨胀。 膨胀曲线在839 ℃时出现转折, 即铁素体转变为奥氏体 (α→γ) 的相变开始点, 并且α→γ 相变的膨胀曲线呈S 形。 这主要是因为铁素体与奥氏体致密度不同, 铁素体为体心立方(BBC) 结构, 致密度为68 %, 而奥氏体为面心立方 (FCC) 结构, 致密度为74 %, 因而由铁素体转变为奥氏体时体积会减小、 C Gauge 值增大。 α→γ 相变完成后, 随着温度升高至1 350 ℃, C Gauge 值再次线性降低。 故可得此时试验钢的Ac1和Ac3温度分别为756 ℃和938 ℃。 在冷却过程中,随着温度由1 350 ℃开始降低, C Gauge 值线性升高, 并在1 350 ℃时出现拐点, 即奥氏体转变为铁素体 (γ→α) 的相变开始点。 γ→α 相变过程与升温过程中α→γ 的相变过程相反, 因此试样体积增大、 C Gauge 值减小。 γ→α 相变完成后, 随着温度降低, C Gauge 值再次线性增大。故可得此时试验钢的Ar3和Ar1温度分别为606 ℃和501 ℃。

图5 试验钢在冷速为2 ℃/s 时的膨胀-温度曲线

基于上述原理测出相变温度, 并结合其对应的显微组织和显微硬度的分析结果, 可以绘制试验钢的CGHAZ 组织焊接CCT 曲线, 如图6 所示。 此外, 其CCT 曲线中相区包含准多边形铁素体+粒状贝氏体区和贝氏体铁素体区。 相变开始温度和相变结束温度随冷速减小呈逐渐上升的趋势。

图6 试验钢CGHAZ 组织焊接CCT 曲线

因此, 当冷速为17 ℃/s 时, 试验钢粗晶区的冲击韧性与母材相当; 如果冷速超过20 ℃/s冲击韧性变化不大, 冷却速率低于20 ℃/s 时,冲击韧性开始降低。 由于在HAZ 中接近熔合线(CGHAZ) 区域的力学性能 (韧性和硬度值) 应该与母材相当, 所以应该严格控制焊缝HAZ 热循环, 从而获得理想的微观组织。

3 结 论

(1) 根据高Nb X80 管线钢的CGHAZ 在不同冷速条件下的组织、 硬度和韧性的演变规律确定了CGHAZ 的焊接CCT 曲线。 其中相区包含QF+GB 和BF 区。 试验钢焊接CGHAZ, 当低冷速时, 组织为QF+GB; 当冷速为20 ℃/s 时, 主要为GB+BF。 原奥氏体晶粒尺寸随冷却速度的增大、 高温停留时间的减少而减小。

(2) 硬度随冷却速度增大和原奥氏体晶粒尺寸减小而升高。 经计算, 从冷裂的角度考虑,CGHAZ 的安全硬度值为350HV, 试验钢获得安全值的冷速为72 ℃/s。

(3) 冲击韧性随着冷却速度的升高而增大,但是当冷速大于20 ℃/s 后, 冲击韧性随冷速升高变化不大。 冷速为17 ℃/s 时, 试验钢粗晶区的冲击韧性与母材相当; 冷却速率低于20 ℃/s时, 冲击韧性开始降低。