某打浆机齿轮组偏载问题的研究

安留学,焦学健,李丽君,孙锡明,魏逸飞

(1.山东理工大学 交通与车辆工程学院, 山东 淄博 255049;2.山东万豪鸿霖智能装备有限公司, 山东 诸城 262200)

在工程应用中,齿轮在制造和安装的过程中难免会出现误差,再加上传动轴工作时受载变形和齿轮的齿向形变,这就使齿轮工作时出现了偏载现象[1]。偏载现象无法发挥齿轮的齿宽优势,致使齿轮损伤加剧,使用寿命减少。齿轮微观修形能够很好的改善这种情况。修形的基本原理是去除齿轮实际啮合时产生干涉的实体部分[2],使啮合过程更平顺,接触更充分。本文针对水田打浆机侧传动系统的偏载现象,采取齿向修形的方式,利用Romax研究单侧齿端修薄、双侧齿端修薄、鼓形修整及各方法修形量对齿轮偏载情况的影响。另外,通过增加轴的弯曲刚度改善了偏载,为改进齿轮护罩的内部结构和提高齿轮传动性能提供参考。

1 建立模型和初始分析

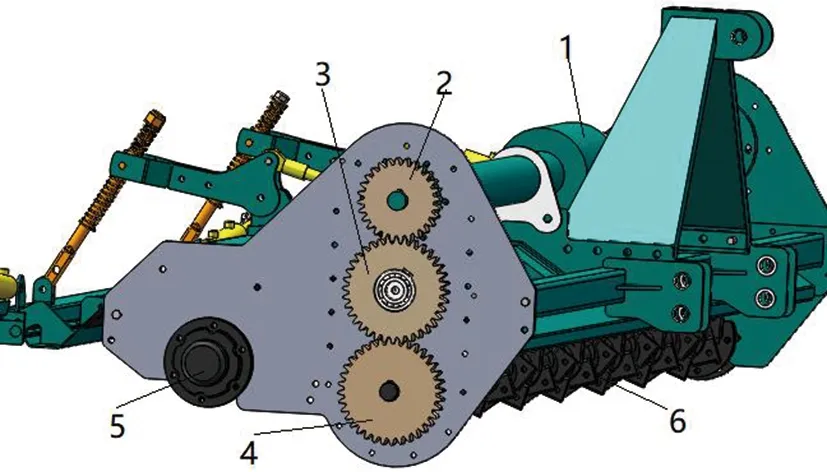

某型号水田打浆机的三维模型如图1所示。其旋耕主轴动力由3个直齿轮传递,都安装于侧支撑板外,齿轮1连接输入轴,齿轮2通过轴承固定于中间轴上,中间轴固定在侧板上。齿轮3连接旋耕主轴。

1.变速箱;2.齿轮1;3.齿轮2,4齿轮3;5.弹齿轴;6.旋耕主轴。

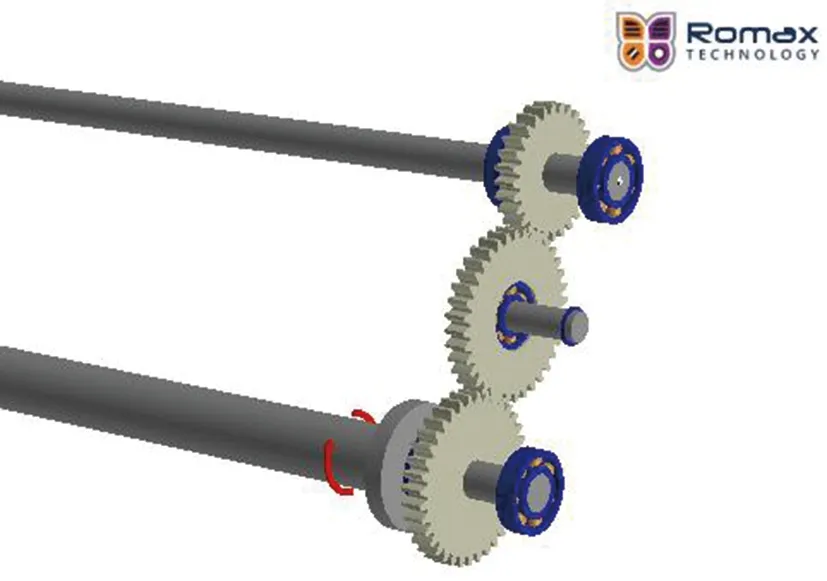

在Romax中对侧传动系统进行建模,齿轮主要参数见表1。齿轮材料采用调制处理的45号钢,其抗拉强度为650 MPa,屈服强度为360 MPa,齿面硬度为250 HBS。传动轴通过轴承固定,中间轴使用FAG6308型号轴承连接惰轮,其余轴使用SKF6310型号。指定输入输出功率位置和各轴在齿轮箱中的坐标后,完成传动系统的装配[3-4]。最终建立的模型如图2所示。

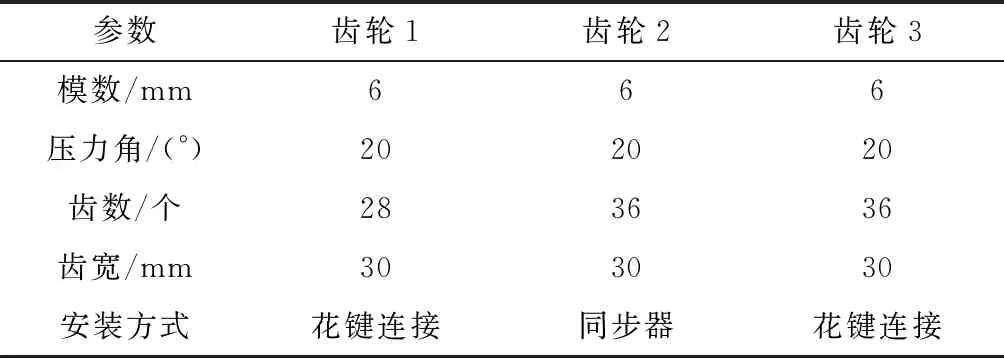

表1 齿轮基本参数

图2 传动模型

仿真时,设置输入轴输入功率为16.88 kW,旋耕主轴转速为220 r/min,运行功率流,软件自行计算输入轴转速和扭矩分配。

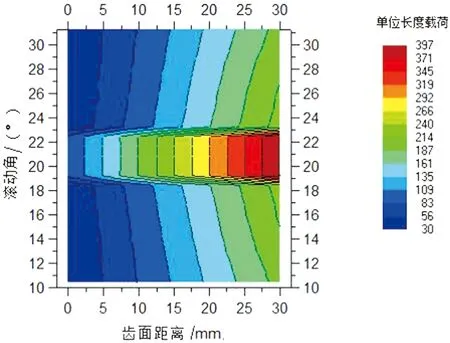

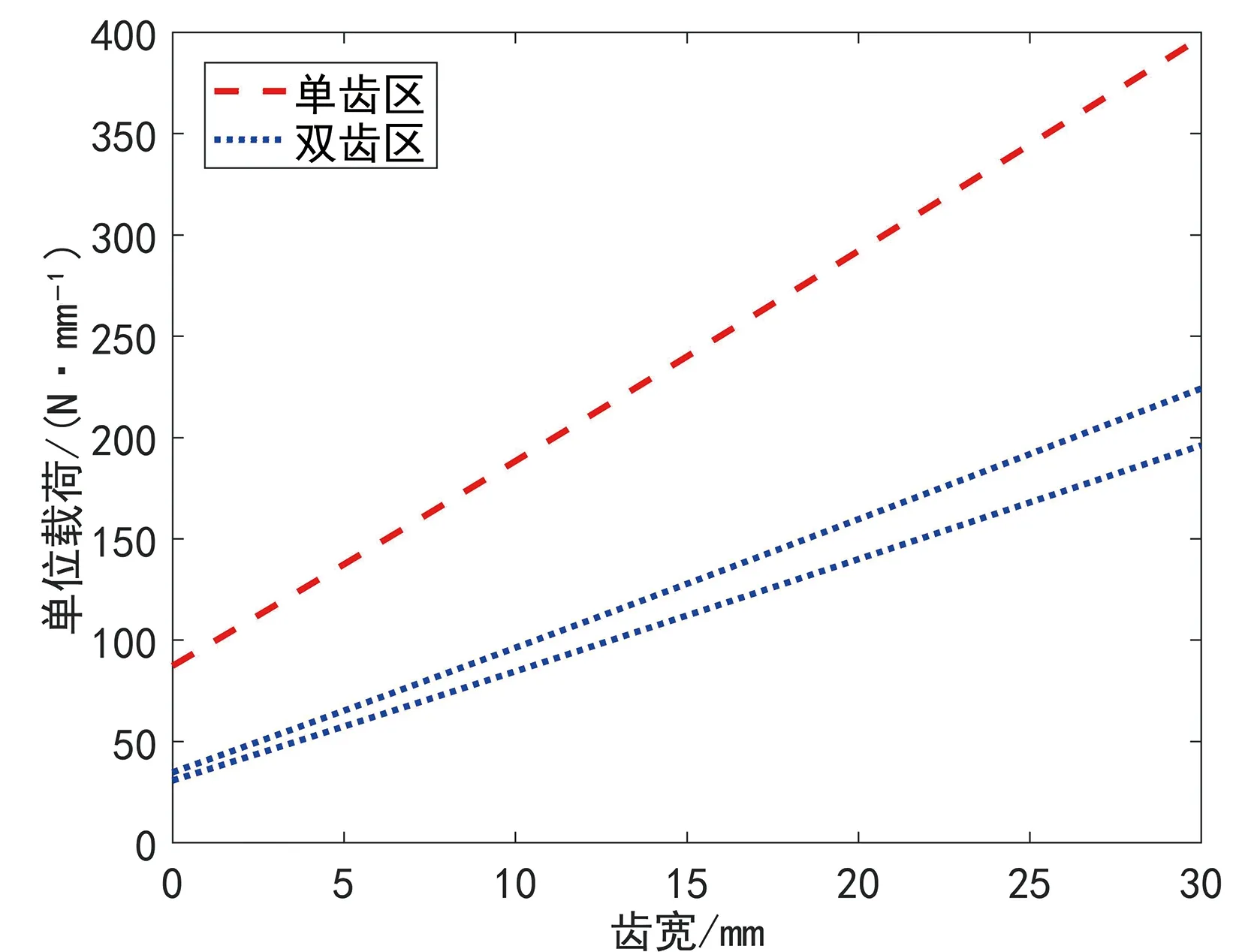

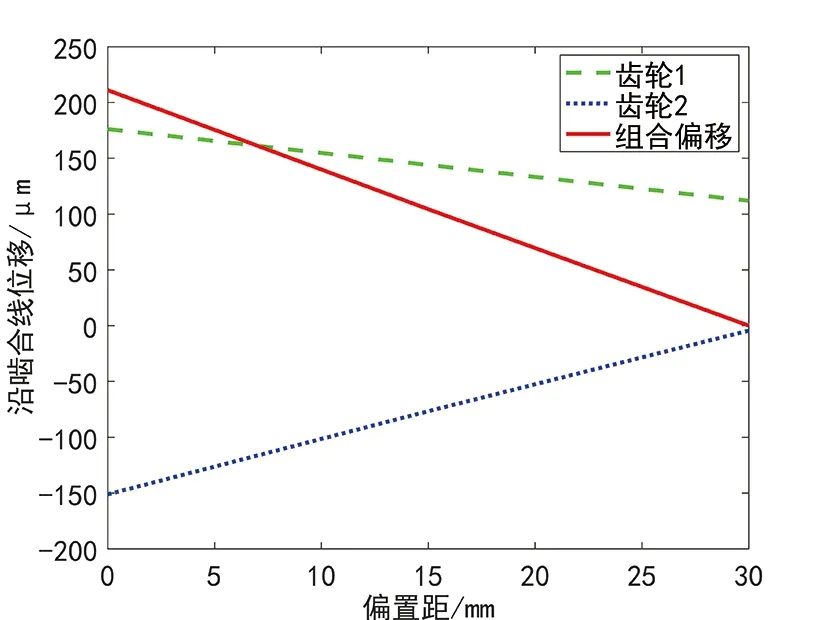

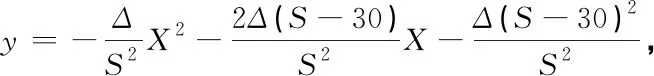

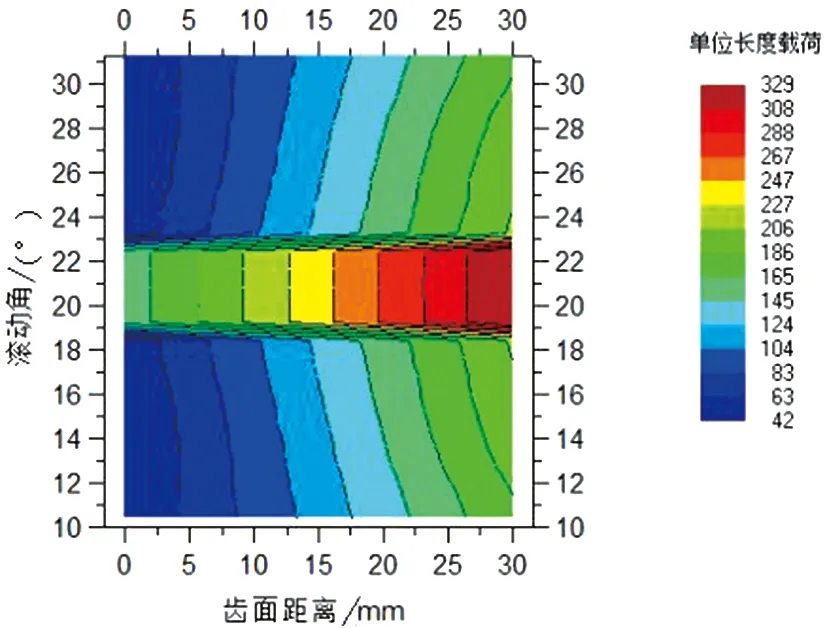

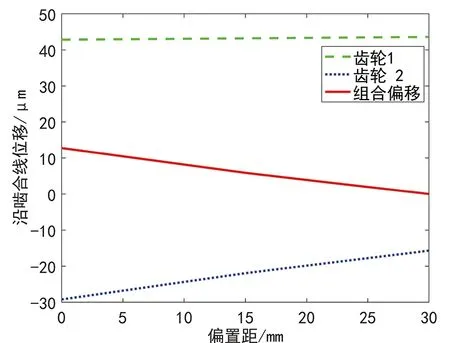

对水田打浆机侧传动系统进行仿真校核发现,齿轮虽符合使用强度要求,却存在严重的偏载问题,其单位长度法向载荷分布云图如图3所示。云图显示,齿向载荷主要集中在齿轮靠近功率输出的一端。图4是载荷线沿齿宽方向的分布情况。从图中可以看出,载荷沿齿宽方向呈线性分布,齿轮所承受载荷一端大、一端小,且单齿啮合区极值相差较大,这将导致该齿面磨损极度不均。偏载问题一般是由于齿轮的啮合错位所造成,啮合错位是指齿轮沿齿宽方向接触不均匀的现象,Romax中采用沿啮合线的位移量来衡量啮合错位的大小[5]。提取模型啮合错位仿真结果绘制成图5。由图5可见,两齿轮传动过程中均有偏移现象发生,其中齿轮2的一端偏移量为0,造成这种现象的原因是齿轮2所在的中间轴一端固定于侧板,不易发生变形。齿轮组的组合变形量(啮合错位量)超过200 μm,啮合错位较为严重,这将会对齿轮组的传动特性造成较大影响。

图3 载荷分布

图4 载荷线分布

图5 啮合错位

2 齿端修薄

在齿轮加工精度有限的条件下,微观修形是提高齿轮使用性能的有效方法,已经被广泛应用于加工制造过程中。齿廓修形可以有效的改善啮合过程中的基节误差,减小啮入啮出冲击,从而减小齿轮的振动噪声。齿向修形则可以根据齿受力后产生的变形,将齿轮的轴向齿形进行修正,以获得较为均匀的齿向载荷分布[5-6]。齿端修薄是最简单的修形方法,是对齿轮一端或两端在一小段齿宽上将齿厚逐渐削薄的方法,类似于机械加工中的倒角。对齿轮进行微观修形需要确定三个基本要素,分别是修形曲线、修形量和修形长度(范围)[7-8]。为减少加工过程中的工作量,一般选取小齿轮进行修形。本文所研究的齿轮副为单向传动,所以只对小齿轮的承载面进行齿向修形。

2.1 一端修薄

从图3中可以看出,齿轮偏载从一端边缘开始,即齿轮啮合时齿轮靠近功率输出的一端干涉严重,采取一端修薄的方式将该侧干涉的齿面修薄。云图3显示,齿面大载荷区域主要集中在沿齿向距离23~30 mm范围内,选择修形范围为此长度区间,记修形长度为S,则S=7 mm。修形量记为Δ,分别取Δ为10、15和20 μm,对仿真结果进行对比分析。以齿向方向为x轴,齿面法向为y轴,则修形区(30-S≤X≤30)曲线形态为:

(1)

式中:S为修形长度;Δ为修形量;X为齿面横坐标;y为齿面纵坐标。

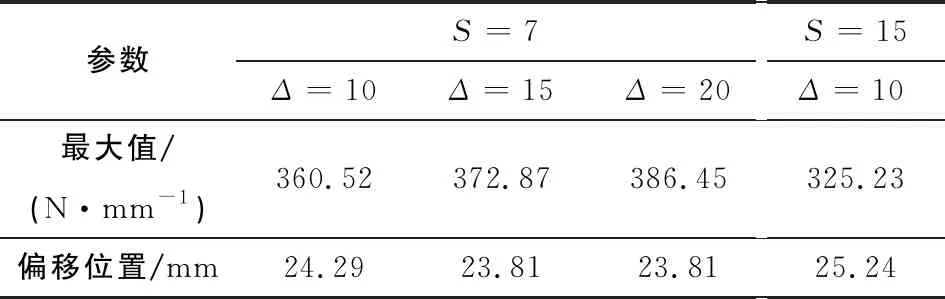

选取不同的修形量和修形长度组合代入公式(1)可计算出修形区修形曲线的具体形态,齿面未修形部分纵坐标为0。在Romax中通过控制齿向修正曲线,在选取S=7 mm,Δ=10 μm时,齿向一端修薄曲线的目标形态如图6所示。

图6 修形形态

不同修形量得到的载荷分布云图如图7所示。

(a)Δ=10 μm

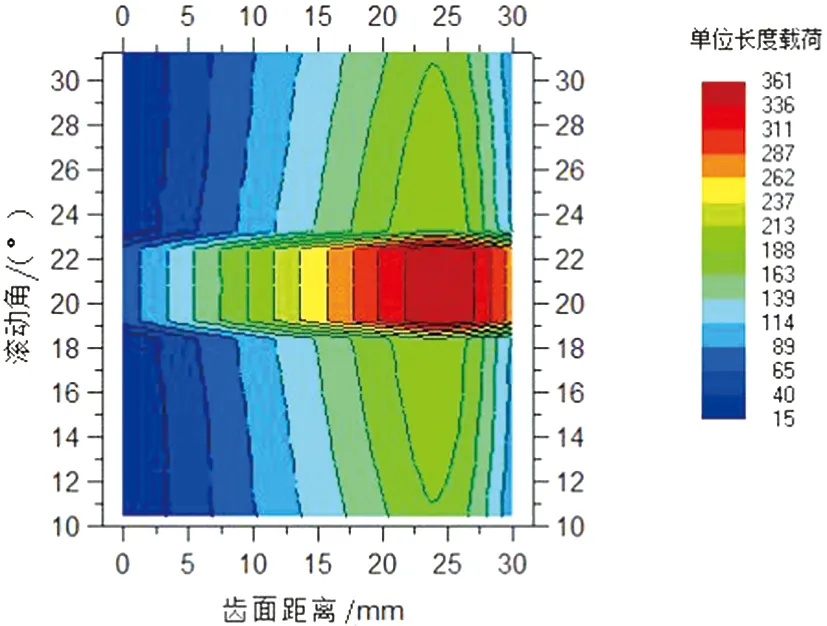

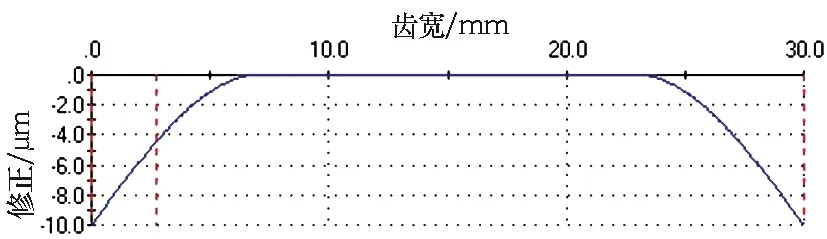

以上仿真结果可以看出,一端修薄后的齿轮边缘载荷大的情况得到改善,最大法向载荷区域向齿面左侧移动,移动量略小于修形长度。从图8单齿啮合区载荷线分布图可以看出,随着修形量的增加,单位载荷呈上升趋势。相比于原齿轮载荷线分布,未修形的一端载荷线分布没有任何改善。

图8 不同修形组合载荷线分布

为让最大法向载荷向齿向中部移动,取修形长度S=15 mm,修形量Δ=10 μm得到载荷线结果如图8中绿色点划线所示。结果显示齿轮法向载荷下降,但载荷仍主要集中在齿向右侧。

以上各组合修形结果详细数据对比见表2。

表2 载荷数据

数据显示加大修形长度(S=15 mm)反而不如同修形量下较小的修形长度(S=7 mm)使最大载荷偏移量更大,说明修形量对最大载荷偏移量的影响更为显著。同修形长度下,修形量的增加并不能使最大载荷偏移位置进一步向中部移动,即采取一端修薄的措施,修形量对偏载问题的改善能力有限。通过对比以上数据,采取一端修薄时,取S=7 mm,Δ=10 μm修形效果较好。

2.2 两端修薄

对齿轮两端同时采取修薄措施,其左端修形区(0≤X≤S)修形曲线形态为

(2)

式中:S为修形长度;Δ为修形量;X为齿面横坐标;y为齿面纵坐标。

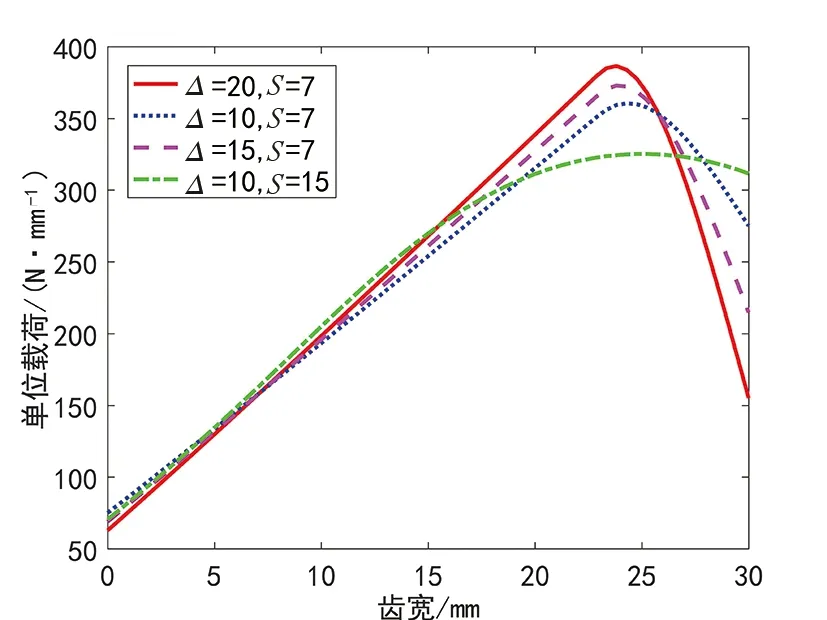

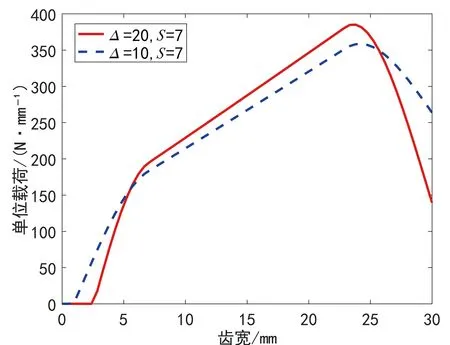

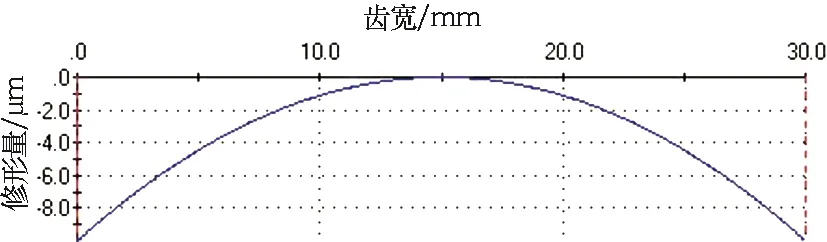

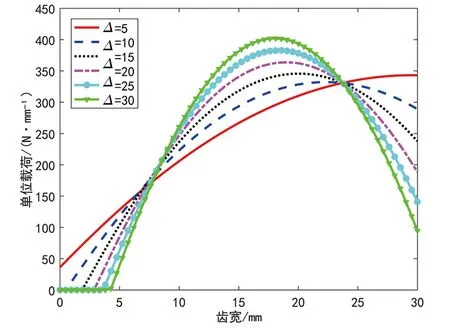

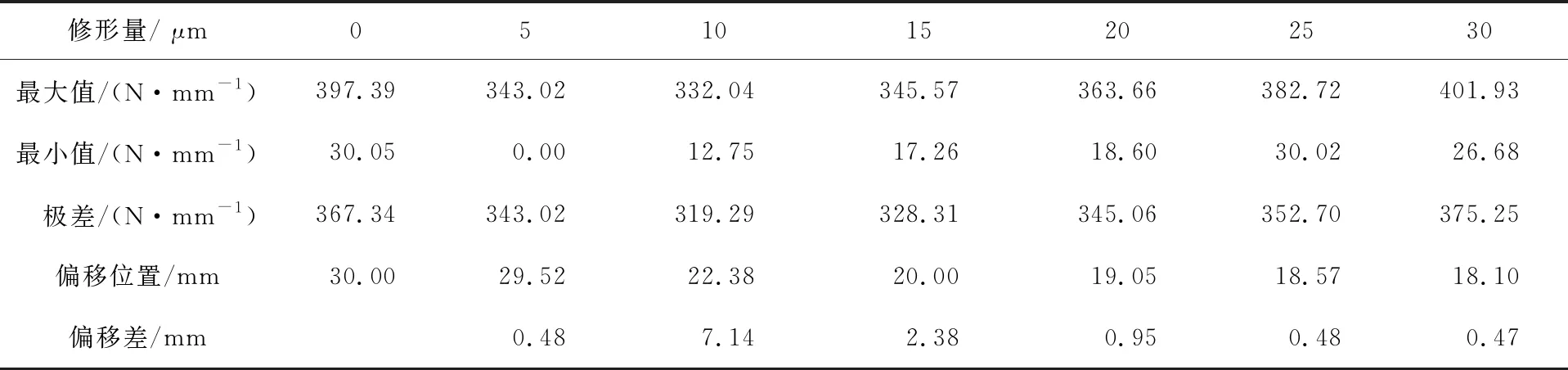

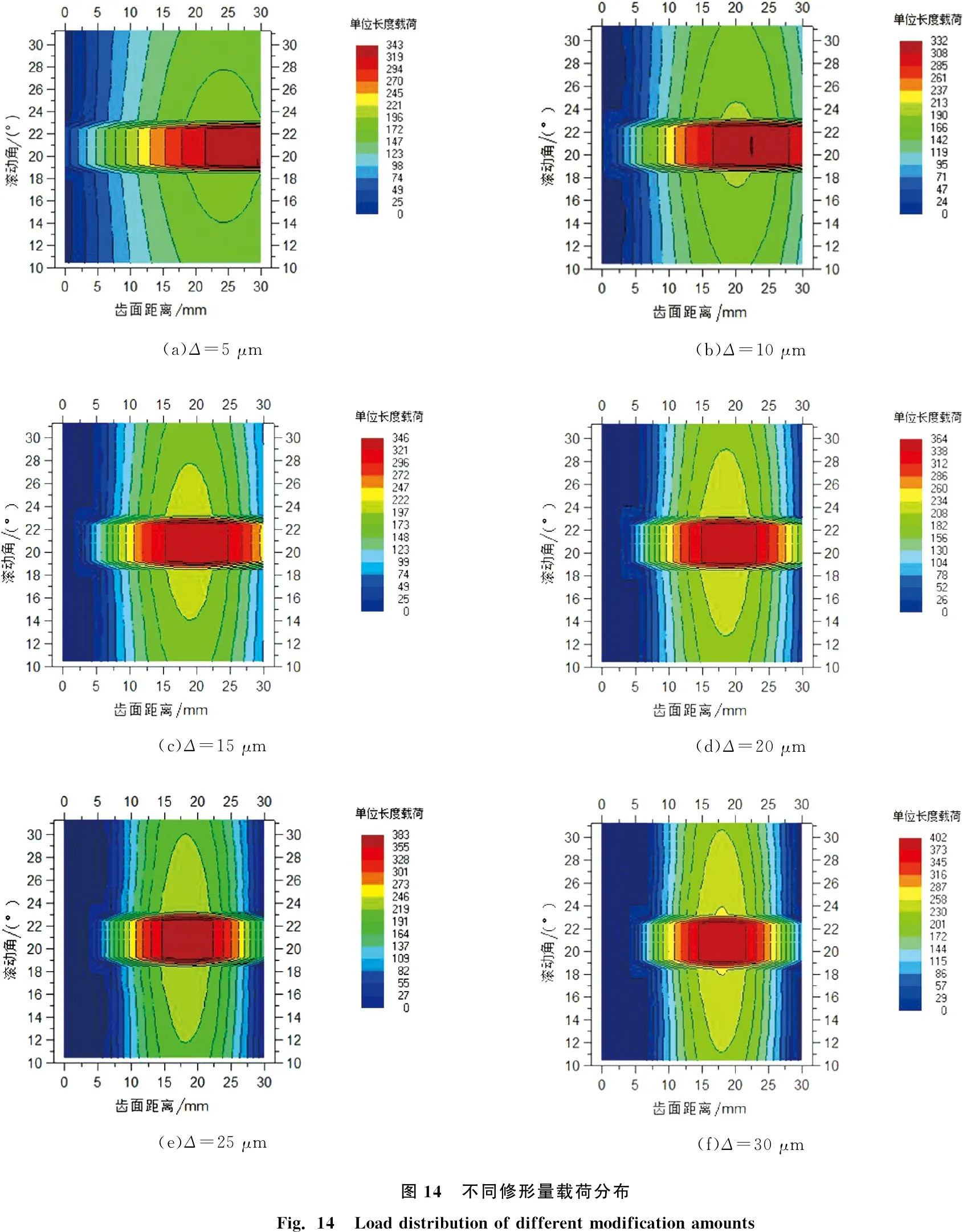

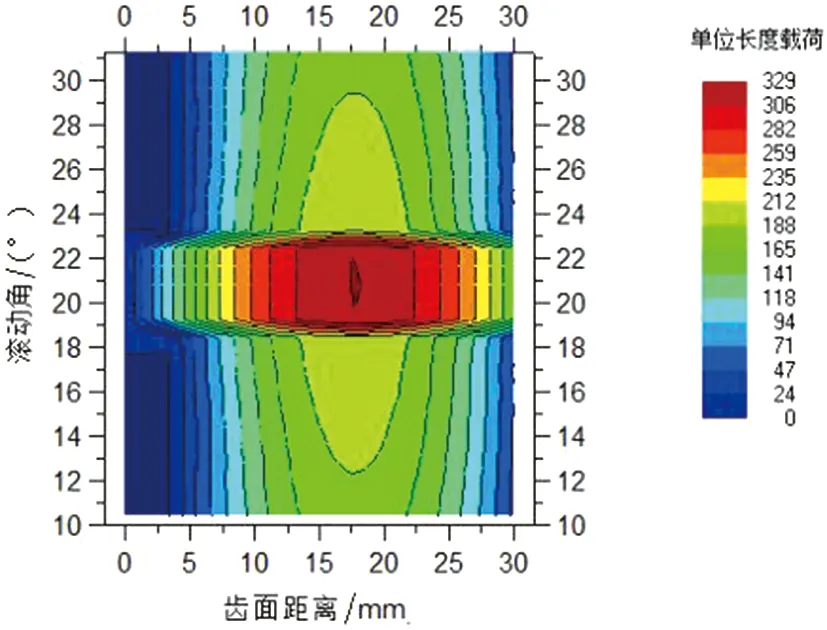

齿轮右端修形区(30-S≤X≤30)修形曲线与一端修薄修形曲线形态相同,具体点坐标满足公式(1)。非修形区(S 图9 两端修薄目标形态 取修形量为10 μm和20 μm进行对比分析。图10为不同修形量的载荷分布云图。 (a)Δ=10 μm 对比图7可知,两端修薄处理的齿轮在最大法向载荷和最大法向载荷偏移量方面与一端修薄的齿轮数据基本一致。图11为不同修形量下单双齿啮合区载荷线分布。与图8对比发现,两种修形方法区别在于齿向左侧载荷分布,一端修薄的齿轮左侧载荷呈线性分布的趋势,两端修薄的齿轮左侧边缘处载荷为0,说明啮合时此区域内没有产生接触,这段齿面没有起到承载作用。从图中可以看出,在参与接触的齿面上(承载区),采取两端修薄处理的齿面承受比一端修薄的齿面更大的载荷,这使得两端修薄的齿轮承载区载荷极差更小,载荷分布表现为相对平缓,但齿向左端小部分齿面失效。 (a)单齿区 鼓形修整是使齿轮齿向中央鼓起,两侧下陷的修整形式,是对整个齿向的修整方式[9]。鼓形修整能够使齿向过渡平滑,达到更好的接触效果。鼓形修整可看作是修形长度为齿宽一半的两端修形,把S=15 mm代入公式(1)或公式(2)均可得到齿面形态与修形量之间的关系。当修形量Δ=10 μm时,鼓形修整的目标形态如图12所示。本文取修形量分别为5、10、15、20、 25、30 μm进行对比,讨论修形量对偏载问题的改善情况。 图12 鼓形修整目标形态 不同修形量下齿轮单齿啮合区载荷线分布状况如图13所示。 图13 单齿区载荷线分布 不同修形量对应的载荷分布结果云图如图14所示。从云图14的结果可以看出,修形量从Δ=10 μm以后对偏载现象的改善比较理想,随着修形量的增加,齿轮中部越来越鼓,最大载荷随之向齿轮中央移动,同时伴随着单位载荷的上升。从图13中更直观的看出鼓形修整的这种趋势。记相邻修形量下最大载荷之间的距离为偏移差,详细载荷数据见表3。在修形量大于10 μm后,修形量的增加对最大载荷偏移位置的单位贡献量越来越小,这表明仅依靠增加修形量可能无法达到使最大载荷出现在齿向中央的理想效果。相比较而言,修形量取Δ=20 μm时,单位载荷下降33 N·mm-1,偏移位置向中央移动了11 mm,改善效果比较理想。 表3 载荷数据统计 齿向微观修形可以有效改善齿轮的偏载现象,但在仿真的过程中发现,微观修形对齿轮副的啮合错位量并没有太大的改善。啮合错位是造成齿轮偏载的主要原因,轴在受载时产生的变形是造成啮合错位的主要原因。该机器的侧传动系统安装于侧板外,支撑轴承紧靠于侧板,齿轮安装于轴最外侧,位置相当于悬臂梁的末端,传动过程中受载后此处变形最大[10]。 改进机器的齿轮护罩,在护罩内部设计轴承固定槽,增加轴的长度,末端安装支撑轴承,嵌于护罩轴承固定槽内,使悬臂梁变为两端支撑。改进后的模型示意图如图15所示。 图15 改进模型 对改进后且不进行修形的模型重新进行仿真计算,其载荷分布云图如图16所示。云图结果显示单位长度载荷峰值有所下降,载荷主要集中于齿向中部偏右,偏载现象较原始结构设计有所改善。改进后模型的啮合错位结果如图17所示,其综合错位量数值下降到20 μm以下,说明安装轴的弯曲变形被很好的控制。 图16 新模型载荷分布 图17 啮合错位 改进后的结构啮合错位量大大减小,再进行修形时修形量不易过大,采取鼓形修整方式,修形量取Δ=15 μm,得到载荷分布云图如图18所示。增加轴弯曲刚度后对齿轮进行修形,载荷沿齿向大致呈对称分布,对偏载现象改善较为理想。 图18 改进后修形结果 针对该型号打浆机侧传动系统齿轮组偏载问题的研究,得到相关结果如下: 1)对于较为严重的偏载现象,齿端修薄的方式能够改善齿轮偏载问题,最大载荷位置会随修形长度大小向齿轮中部靠近,但改善能力有限。 2)齿轮一端修薄和两端修薄在最大法向载荷和最大载荷偏移量方面无区别。本齿轮组模型中,两端修薄的齿轮承载区载荷略有上升,且齿轮一侧边缘啮合失效。若采用该种方法,一段时间后应将齿轮反装,更换齿轮的承载端,延长齿轮使用寿命。 3)鼓形修整的方式整体优于齿端修薄,载荷沿齿面呈现抛物线分布,最大载荷随修形量的增加向中部移动,但法向载荷也会有所上升。鼓形修整也会随着修形量的增加,呈现单位修形量对应的最大载荷偏移量减小的现象。 4)该传动系统齿轮偏载的根本原因是轴弯曲刚度不够,若改进齿轮护罩结构并增加轴长度,再结合鼓形修整可以得到较为理想的载荷分布情况。

3 鼓形修整

4 增加轴弯曲刚度

5 结论