上跨既有线侧位现浇横移顶推箱梁施工技术

张晓强

中铁四局集团第五工程有限公司,江西 九江 332000

1 工程概况

下行疏解线福龙路特大桥全长1650.21m,桥址ZD’K000+769.96~ZD’K000+966.32处(10#~16#为门式墩,9#墩、17#墩为单线实体墩)跨越既有广深港铁路(既有里程K2392+500~K2392+810),广深港铁路为客运专线双线铁路,与铁路夹角为8°,单线箱梁长32.6m、宽7.6m。

2 总体施工方案

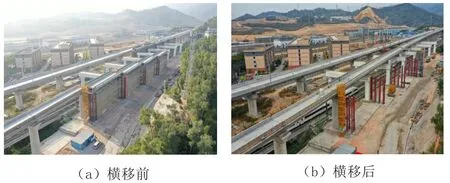

在远离既有线外侧采用承插型盘扣式钢管支架进行现浇简支梁错位施工,并搭设滑道系统,滑道系统由钢管柱、箱型滑道梁、不锈钢板、滑座、反力座及牵引系统构成,利用4h封锁天窗点通过连续千斤顶牵引的方式将箱梁从制梁位置移动至设计桥位位置。共9孔箱梁需要横移,其中第9~13孔在线路右侧预制,由右往左进行横移;第14~17孔在线路左侧预制,由左往右进行横移,最远横移为第13孔箱梁,横移距离为17.5m。横移前后对比图如图1所示。

图1 横移前后对比图

3 关键施工技术

3.1 横移梁支架

横移梁支架采用Φ630mm×10mm钢管桩,钢管立柱安装完成后采用双拼20b槽钢进行焊接。钢管桩落在条形基础上,条形基础尺寸为1.2m×2.6m(高×宽),采用Φ630mm×10mm钢管桩加固,桩间距为1.5m,采用90型液压震动锤施打至设计位置。

3.2 牵引滑移系统

(1)滑座结构。滑座尺寸为660mm×760mm(长×宽),在滑座上部钢板上放置橡胶板,保证箱梁的底部受力均匀。滑座下部由尺寸为660×600mm的钢板形成凹槽,内嵌25mm厚的MGE滑板,MGE滑板与滑道不锈钢接触面加工成小圆孔,以便储存润滑黄油。侧面设置5.5cm厚的高防脱槽板,内侧同样需镶嵌滑板,起导向和纠偏作用。2个滑座由2根10号槽钢制作而成的连接杆连接。

(2)滑道结构。滑道由2根HM588mm×300mm型钢加工而成,其宽度为600mm,上铺4mm厚的不锈钢板,8#~17#墩线路纵坡为9.8‰,考虑横移安全,调整支架高度,避免现浇梁在水平横移过程中发生纵向移动。因此,在小里程高端上墩顶垫石处采用238mm高的滑道,在大里程底端上墩顶垫石处采用588mm高的滑道。

(3)反力座结构。反力安装板与牵引千斤顶采用4个M20螺栓连接。反力座处下钢板需要与钢盖梁顶采用4根槽钢焊接。

(4)牵引钢绞线。牵引反力座通过5束Φ15.2mm钢绞线与滑座构成传力系统。横移系统张拉固定端设置在反力座处,活动端设置在滑座上,通过锚具及夹片与滑座连接。安装钢绞线时两端应确保水平,钢绞线不能拧在一起。一孔箱梁滑移重量为500t,横移启动时的静摩擦系数u静=0.096,横移过程中的动摩擦系数u动=0.064,当在滑动面涂抹二硫化钼锂基脂与黄油调和润滑剂时,摩擦系数可以降低0.02。启动横移时所需的最大牵引力为483kN,横移过程中所需的最大牵引力为322kN,动力储备系数为5。横移时钢绞线按照最大不超过其70%的屈服强度计算牵引索钢铰线的安全系数,经计算牵引索钢铰线的安全系数为3.78。

(5)箱梁牵引设备。牵引采用2台120t连续千斤顶,箱梁横移采用ZLD智能连续顶推系统由主控台、泵站、连续顶等组成。泵站采用变频调速控制流量技术,可实现无级调速。连续顶采用激光传感器做伸长位移采集,精度为0.02mm,与泵站油泵变频器组成闭环控制,达到精准同步,实现压力、位移同步双重控制。

3.3 滑道安装

安装滑道前,需提前将滑道安装中线进行测量放样,滑道与钢盖梁顶部连接按照间距2.5m安装扣压板(螺栓采用M24mm×120mm,压板采用250mm×100mm×20mm钢板)连接,每节滑道连接处采用钢支墩进行抄垫。滑道平面及高程控制在2cm以下。在滑道设计位置处焊接限位钢板防止超拉、过滑。未启动滑移前,需在滑道两侧焊接4根限位工字钢及钢楔,防止因外界干扰引起箱梁滑移。

3.4 牵引横移

滑移按照8m/h的速度进行滑移,启动时理论计算牵引力为240kN,通过几孔箱梁的横移,箱梁横移实际平均启动力为320~360kN,箱梁横移实际最大启动力为650kN,横移梁单侧牵引极限值不得超过780kN。横移过程中,技术人员需反复观测滑座与滑道有无密贴。主控台操作人员要确保两端滑移距离、相同,滑动到距设计位置0.1m处停止滑动,进行测量复核,确认最终滑移距离后,采用手动操作点动到位。横移过程中,操作人员需在滑道上安装横移刻度尺,在箱梁底板端部中线位置安装指针。每滑移10cm两端技术人员进行对报,如两端横移距离偏差超过10cm,需要停止两端同步牵引,改为单侧点动牵引操作,将滑移滞后端进行纠偏。

3.5 滑道拆除

(1)滑道拆除流程。4台顶升千斤顶、钢支墩安装到位→箱梁顶升→拆除钢绞线→拆除千斤顶→拆除反力座→拆除滑座→拆除滑道→滑道调用至其他部位。

(2)顶升千斤顶。拆除滑道时,将2台YD200-250顶升千斤顶放在垫石内侧,距离滑座2cm位置处,同时在垫石顶安装4个临时钢支墩。千斤顶顶升2~3cm时滑座与梁底脱离,同时采用不同厚度的钢板将临时钢支墩与梁底的间隙进行抄垫。

(3)滑道横桥向拉出拆除。当滑道侧存在邻近箱梁时,滑道只能从箱梁侧面横向拖拉出箱梁底。在钢盖梁上方焊接钢板作为倒链对拉点,设置滑道导向钢板,安装倒链,拖拉滑道移出箱梁底,调离滑道。

(4)滑道顺桥向拉出拆除。当滑道侧不存在邻近箱梁时,滑道能从箱梁正面顺桥向拖拉出箱梁底。在钢盖梁垫石侧面焊接圆钢,以此作为倒链对拉点,安装倒链,拖拉滑道移出箱梁底,调离滑道。此方法安全隐患小,施工时间短。

3.6 落梁施工

(1)落梁流程。4台顶升千斤顶安装到位→箱梁滑移到位→抄垫千斤顶钢板→抄垫箱梁支撑钢板→顶升箱梁→拆除钢绞线、滑座、滑道→初步安装支座→顶升千斤顶逐步落梁→落梁纠偏→精调支座→支座灌浆。

(2)千斤顶安装及钢垫板准备。采用4台YD200-250顶升千斤顶进行落梁,参数如表1所示。拆除滑道后,将顶升千斤顶向梁端移动,放置在梁底防落梁的正下方。

表1 顶升油顶参数表

(3)支座安装。拆除滑道后进行支座安装,通过4个手动液压千斤顶及方木顶升支座,并通过支座上的钢板螺栓将支座上钢板与梁底预埋钢板连接。安装完成后应检查支座下螺栓是否在预留螺栓孔内。

(4)落梁。落梁前应提前将支座抄垫钢板放在支座正下方。由于线路存在纵坡,落梁存在高低端,高端落梁高度为612mm,低端落梁高度为293mm。一孔梁大小里程端按照每次落梁6cm交替进行落梁作业,每落一次顶升千斤顶需要顶梁1cm厚,分别抽出4个6cm厚的临时钢支墩钢板后进行落梁。当低端落梁到位后,高端继续按照每次6cm进行落梁。当高、低端分别落梁到位后,测量复核箱梁平面位置及高程。

(5)支座灌浆。落梁作业完成前进行砂浆拌制作业,复核支座平面位置和标高确认无误后进行支座灌浆,试验员需对砂浆性能进行检测,合格后方可使用。支座灌浆模板采用L63角钢焊接而成,用螺栓进行拼接。支座灌浆采用快速高强度支座砂浆拌制。砂浆灌注完成后铺设养生布并固定牢固,对砂浆进行养生,待下一个天窗点再拆除支座灌浆模板并清理干净所有物料。

4 结束语

该工程能够顺利实施,关键点在于利用钢管柱、箱型滑道梁、不锈钢板、滑座、反力座、千斤顶及钢绞线构成了滑移系统,并在封锁天窗点内通过连续千斤顶牵引的方式,将箱梁从制梁位置拖拉至设计桥位位置,确保了既有铁路的运营安全。该施工技术特别适用于上跨铁路且无转体空间的箱梁施工,具有推广与利用价值。