低活化马氏体钢限制性模压织构演化行为及力学性能研究

李 萍,宋 杰,盛 杰,严思梁,薛克敏

(合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

以聚变堆为代表的先进核反应堆的设计和发展需要开发先进的结构材料,以便在恶劣的辐射环境中保持反应堆堆芯关键部件结构的完整性。含9%~12%(质量分数)Cr的铁素体/马氏体(F/M)钢被认为是先进核反应堆的主要候选材料,因为这类F/M钢具有更好的抗膨胀性和抗辐照应力腐蚀开裂(IASCC)性能[1-2]。

大塑性变形(SPD)是制备超细晶结构材料最有效的方法之一[3]。模压(GP)是一种广泛应用的大塑性变形技术,用于细化大尺寸金属板材的晶粒尺寸[4]。近年来,SPD技术已应用于反应堆用钢材的制备,如T91钢、奥氏体铁素体钢和氧化物弥散强化(ODS)钢[5-6]。研究表明,当T91钢的平均晶粒尺寸细化到300 nm时,其硬度增加70%[7]。同时,细化的微观结构显示出增强的辐射耐受性[8]。

鉴于模压的诸多优势,国内外学者对模压工艺下的材料及大塑性变形工艺下的低活化钢组织性能演变进行了研究,并取得了较好的成果。Hoseini-Athar等[9]研究了Mg-Gd合金经限制性模压(CGP)变形处理后的组织。结果表明,经过4次CGP循环后,样品的平均晶粒尺寸从12.2 μm减小到4.4 μm。Yang等[10]研究了1060铝合金在CGP作用下的拉伸性能。结果表明,1道次CGP处理后,复合材料的极限抗拉强度显著提高至102 MPa,延伸率下降至25%。Hajizadeh等[11]在室温下对1050铝进行了CGP处理。使起始材料的屈服强度显著提高,从93 MPa提高到182 MPa。Mozafari等[12]研究了经过CGP处理的铝镁合金的磨损性能,结果表明2道次CGP后硬度达到95 HV。梁萍[13]对1060工业纯铝进行了模压工艺研究,发现模压后材料的硬度明显上升。综上,模压变形具有良好的细化晶粒从而提高材料力学性能的效果。Eddahbi等[14-15]对含9%Cr的EUROFER铁素体/马氏体钢采用等径角挤压工艺进行变形,变形后材料既能获得较高的强度,又具有较好的韧性。Fernndez等[16]对EUROFER 97钢采用等径角挤压工艺进行变形,变形后材料具有高密度、大角度晶界的近等轴状亚微米晶结构材料和更高的应变硬化速率。目前国内外关于低活化钢的大塑性变形及组织性能的研究较少。鉴于此,本文以低活化钢为对象,探索多道次CGP变形制备细晶低活化钢的方法,并开展组织性能表征分析,为先进核反应堆结构材料的优化改性提供思路。

1 材料与方法

实验所用坯料为中国科学院金属研究所提供的低活化钢轧板,其化学成分列于表1。对其进行热处理,其过程为:980 ℃/30 min奥氏体化处理后水淬,并经760 ℃/90 min 回火处理。机加工成48 mm×16 mm×4 mm的CGP试样。将试样在500 ℃和600 ℃下分别进行1、2、3道次等温CGP变形处理。

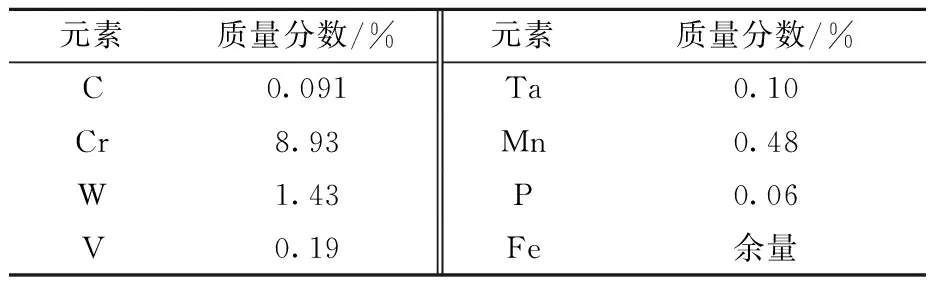

表1 低活化马氏体钢的主要元素组成Table 1 Main element composition of low activation Martensitic steel

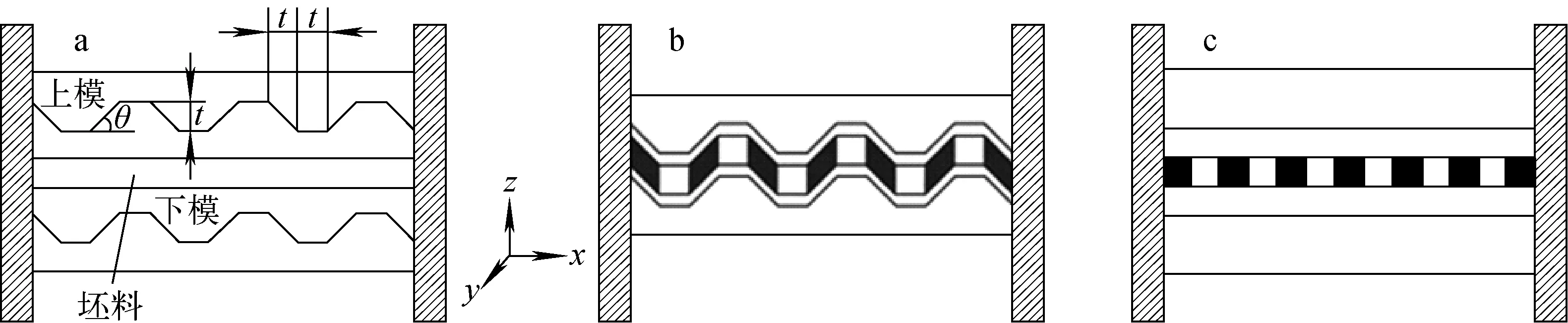

CGP的变形原理如图1所示。图1a剪切变形区模具角度θ=45°、模具齿宽为4 mm。单道次CGP变形中坯料首先进行如图1b所示的压弯变形,然后进行如图1c所示的压平变形,之后对坯料进行水平方向180°旋转,再分别进行压弯、压平变形,完成1道次CGP变形。CGP变形试验在自制的RZU200HF型多功能液压机上进行,上模下行速度为1 mm/s。

a——CGP模具;b——压弯变形;c——压平变形图1 CGP工艺原理示意图Fig.1 Schematic illustration of CGP process

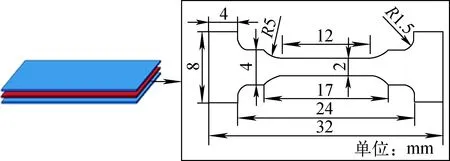

CGP变形处理后,沿试样变形面(y面)切取试样,如图2a所示,并对所取试样进行机械抛光、电解抛光,使用JSM-7001F扫描电镜对其进行EBSD分析(测量参数为:加载电压20 kV、工作距离15 mm、扫描步长0.15 μm),研究晶粒形貌、尺寸分布、晶界取向差及织构等微观结构在CGP变形中的演化规律。

a——试样切割位置;b——显微硬度测量路径及取点图2 试样切割位置和显微硬度测量路径及取点示意图Fig.2 Cutting position of specimen and path and selected point for microhardness test

在试样y面中心线沿x方向取点,左端第1个点选在距离试样边缘2 mm处,每个点间隔4 mm,依次取点测试,如图2b所示。采用MH-3显微硬度计对各点硬度进行测量,加载载荷为200g,保压时间为15 s,每个点附近测量3次,取平均值。为避免表面微裂纹对实验数据的影响,在厚度方向中心层上切取拉伸试样,取样位置及几何尺寸如图3所示,在INSTRON万能实验机上进行室温准静态拉伸实验,拉伸速率为1 mm/min。

图3 拉伸试样取样位置Fig.3 Sampling position of tensile specimen

2 结果及分析

2.1 马氏体板条细化及晶粒取向演化

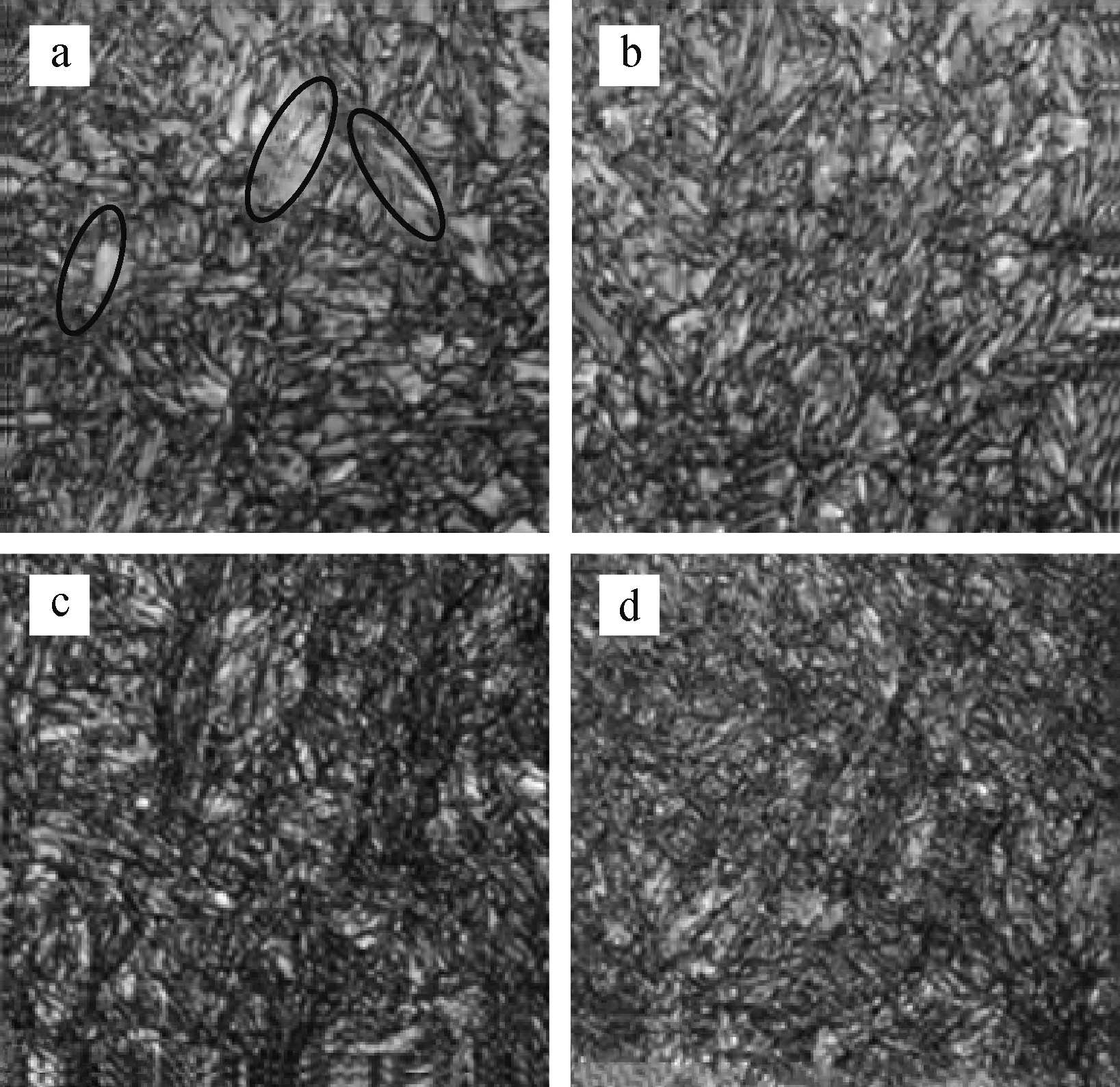

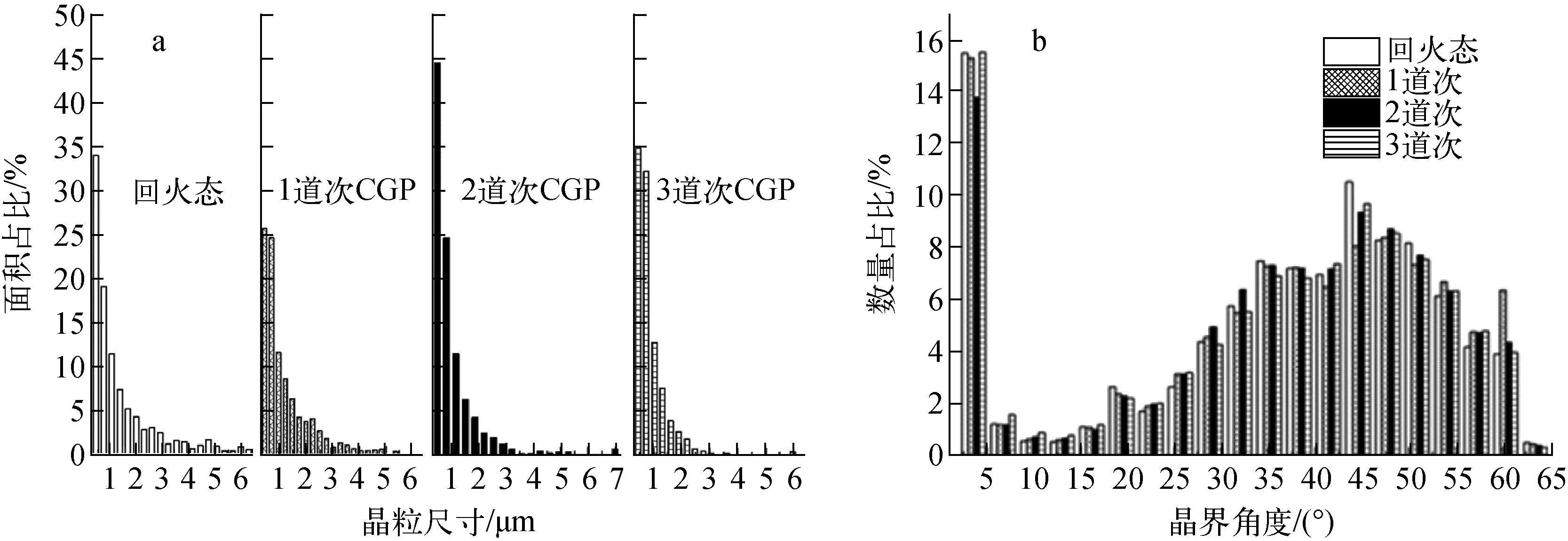

500 ℃下不同道次CGP变形处理后低活化马氏体钢晶粒形貌的EBSD图及晶粒尺寸和晶界取向差分布分别如图4、5所示。

由图4、5可看出,原始回火低活化钢组织主要为粗大板条马氏体。回火态试样平均马氏体板条晶粒尺寸为1.37 μm,尺寸分布分散程度较大,测得的最小尺寸为0.45 μm,占观测区域的34.0%,测得的最大尺寸为6.27 μm,占观测区域的0.5%,5 μm以上大尺寸区域占3.1%。初始回火态下,原始组织中取向差分布范围较大,不同取向差所占比例相差较大,平均取向差为35.1°,大角度晶界所占比例高达82.1%,其中大角度晶界中44.5°比例最高,占观测区的10.6%,小角度晶界主要集中在5°以下,占总观测区域的15.6%,占小角度晶界的87.1%。

a——回火态;b——1道次CGP变形;c——2道次CGP变形;d——3道次CGP变形图4 500 ℃下不同道次CGP变形后低活化马氏体钢晶粒形貌的EBSD图像Fig.4 EBSD image of grain morphology of as-tempered and different CGP passes deformed specimen at 500 ℃

图5 500 ℃下不同道次CGP变形后低活化马氏体钢晶粒尺寸及晶界取向差分布Fig.5 Grain size distribution and grain boundary misorientation of as-tempered and different CGP pass deformed specimens

经历1道次CGP变形后,较大的板条状组织得到了明显细化,整体的板条大小均匀性有所提高,原奥氏体晶界较初始态变得模糊。细化后平均马氏体板条晶粒尺寸降至1.18 μm,测得最小尺寸为0.42 μm,较初始回火态有小幅下降,占观测区的比例为25.7%,同时5 μm以上大尺寸板条明显减少,这表明1道次CGP变形对较大回火马氏体晶粒有良好的细化效果。

变形后晶界取向差平均值为35.6°,大角度晶界所占比例变为82.2%,其中占比最高的晶界为47.7°,各角度之间所占比例差距有所减小。

2道次CGP变形后,组织继续细化,相对较大的板条周围分布着剪切破碎形成的等轴状组织,平均马氏体板条晶粒尺寸为1.01 μm。由图5可看出,3 μm以上大尺寸晶粒在2道次CGP变形后也基本消失,与此同时,最小晶粒尺寸为0.47 μm,所占比例变为44.5%,较1道次CGP变形有明显提升,表明2道次CGP变形对较大尺寸板条细化效果仍很明显。2道次CGP变形后平均取向差为35.7°,大角度晶界比例小幅增加至83.5%,占比最高的晶界角度恢复至44.5°。

在经历3道次CGP变形后,细化效果显著,已不存在较大板条,细小破碎板条占据绝大部分,组织整体上呈现等轴状特征。3道次CGP变形后,平均马氏体板条晶粒尺寸进一步减小至0.88 μm,尺寸分布范围最小,均匀性达到最佳。3道次CGP变形后平均取向差与大角度晶界比例均小幅下降,分别为34.9°和81.2%,占比最大的晶界角度未发生变化。

综合来说,随着CGP变形道次的增加,平均马氏体板条晶粒尺寸逐渐减小,大尺寸晶粒逐渐消失,晶粒尺寸分布范围缩小,组织均匀性有所提高。说明CGP具有良好的细化晶粒的特点。从回火态到3道次CGP变形结束,平均取向差与大角度晶界变化幅度均较小,且各道次CGP变形中,小角度晶界无论是总体占比还是具体某角度占比都未发生明显变化,说明CGP可能对低活化钢大、小角度晶界取向差影响不大。

2.2 取向分布函数图

a——回火态;b——1道次CGP变形;c——2道次CGP变形;d——3道次CGP变形图6 不同道次CGP变形后马氏体组织的ODF截面Fig.6 ODF section of Martensite before and after CGP deformation

a——回火态;b——1道次CGP变形;c——2道次CGP变形;d——3道次CGP变形图7 不同道次CGP变形后铁素体组织的ODF截面Fig.7 ODF section of ferrite before and after CGP deformation

2.3 CGP对低活化钢力学性能影响

1) 显微硬度

低活化钢试样的平均显微硬度随CGP变形道次的变化示于图8。由图8可知,与初始态相比,CGP变形后试样的显微硬度明显提高,尤其在第1道次CGP变形时提高幅度最大,500 ℃和600 ℃变形后试样的显微硬度由初始的219.9 HV分别提高到244.4 HV和240.3 HV,提升了11.14%和9.28%。之后随着CGP道次的增加,显微硬度提高幅度逐渐减小,第3道次CGP变形后显微硬度分别达到253.1 HV和249.2 HV。500 ℃下的平均硬度值始终稍高于600 ℃下的。为进一步了解硬度变化的均匀性,引入不均匀性系数I.F.,其计算公式为:

图8 CGP变形低活化钢平均显微硬度及不均匀系数随CGP变形道次的变化Fig.8 Variation of average microhardness and non-uniformity coeffieient with CGP pass number

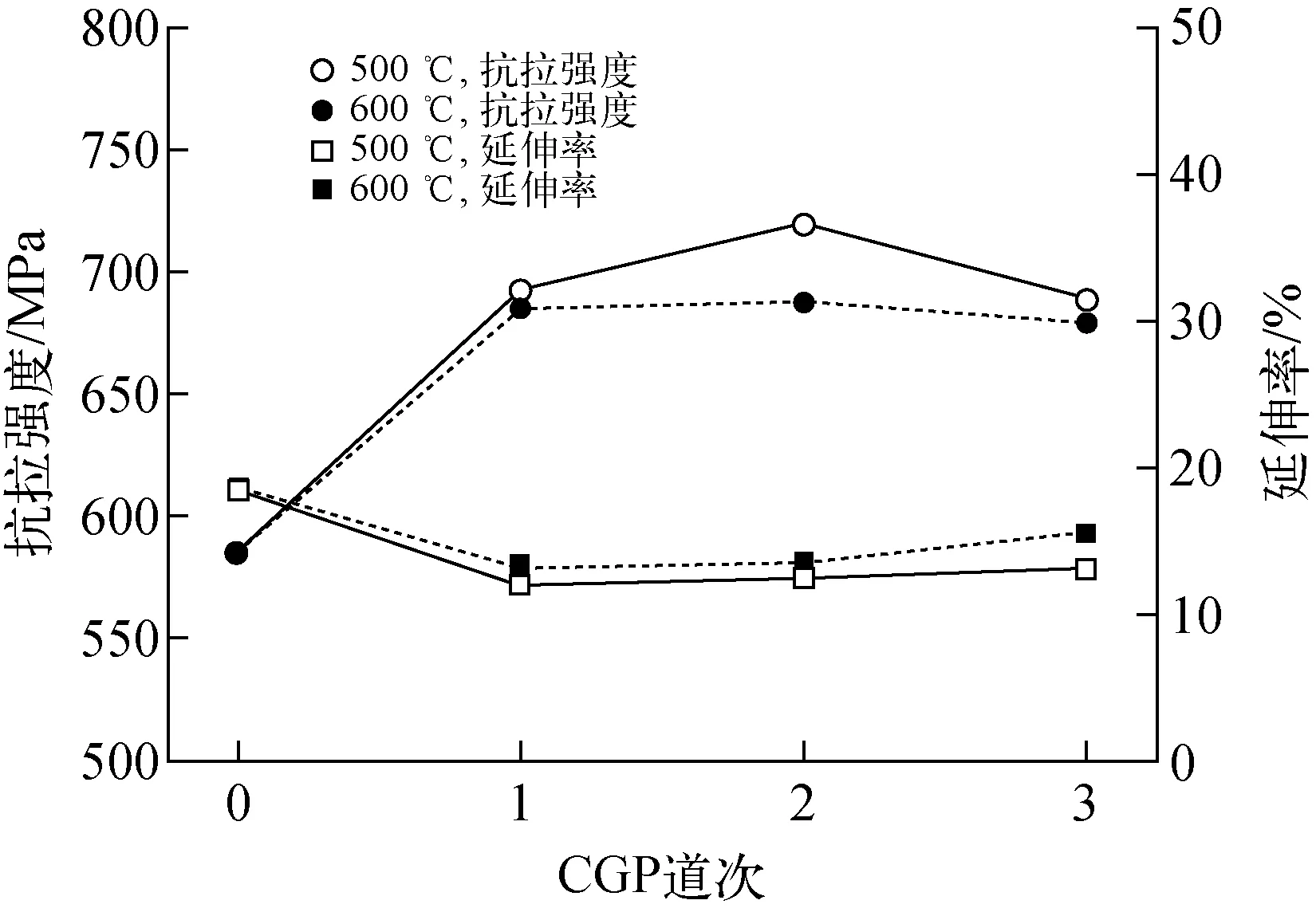

2) 拉伸性能

CGP变形试样的抗拉强度和延伸率随变形道次的变化示于图9。从图9可知,500 ℃下1道次CGP变形后,低活化钢的抗拉强度得到明显提高,从初始态的586.31 MPa显著提高至693.01 MPa,增幅约18.20%。与此同时,材料的塑性明显降低,延伸率从18.59%下降至12.13%,下降幅度为34.75%,3道次后延伸率上升至13.27%。随着CGP变形道次的增加,变形试样的抗拉强度呈小幅度上升后略有下降,3道次后抗拉强度为689.74 MPa,但仍明显高于初始态。随着变形道次的增加,试样的延伸率略有增加。

图9 CGP变形低活化钢拉伸性能随道次及温度变化Fig.9 Effect of CGP pass number and experiment temperature on tensile property of low activation Martensitic steel

600 ℃下1、2、3道次CGP变形后的抗拉强度与延伸率分别为685.97、688.03、679.30 MPa和13.21%、13.65%、15.62%。整体上,600 ℃变形后低活化钢的抗拉强度稍低于500 ℃,尤其是2道次CGP变形差距最大,达32.09 MPa,但延伸率更高,变化趋势两者基本一致。

低活化钢板材在500、600 ℃下CGP变形时不会发生相变强化,显微硬度和强度的提高主要是因为加工硬化和晶粒细化。CGP变形1道次后,初始晶粒在剪切变形作用下破碎、细化,并生成高密度位错,因此在加工硬化和晶粒细化的共同作用下,试样硬度、强度显著提高。因为变形1道次后试样具有较大的位错密度,加工硬化效应明显,其延伸率从初始态的18.59%急剧下降至12.13%。而后随着变形道次的增加,剪切变形程度不断增加,促使试样位错剧烈运动,在大晶粒内滑移、攀移、横向缠结而形成新晶界,新晶界的形成促进晶粒不断细化、等轴化、均匀化,降低了晶粒内部的位错密度,使得加工硬化的作用被逐渐抵消,此时试样硬度、强度的提高只能依靠晶粒细化,所以CGP变形后期试样显微硬度随变形道次的增加而缓慢增加。

3 结论

1) CGP变形能显著细化低活化钢,且随着CGP变形道次的增加,试样组织不断细化,大尺寸晶粒逐渐消失,晶粒尺寸分布范围缩小。平均晶粒尺寸从1.37 μm细化至0.88 μm,组织均匀性提高。1、2、3道次CGP变形后,平均取向差稳定在34.9°~35.7°之间,大角度晶界所占比例稳定在81.2%~83.5%之间。

3) 低活化钢在500、600 ℃下经历3道次CGP变形后,在延伸率下降至13.27%、15.62%的情况下,试样抗拉强度明显提升至689.74、679.30 MPa,硬度分别提升至253.1、249.2 HV。600 ℃下变形后抗拉强度稍低于500 ℃,但延伸率相对更高。硬度随CGP道次的增加而增加,1道次增幅最明显。

综上所述,CGP工艺可提高低活化钢的抗拉强度和硬度,为低活化钢性能优化及在核领域应用提供了新的思路。