蓖麻油衍生物水性聚氨酯树脂的合成及性能表征

关仲翔,梅子能

(清远市美佳乐环保新材股份有限公司,广东 清远 511540)

德国的Otto Bayer[1]于20世纪30年代首次合成了聚氨酯(PU)。聚氨酯涂料具有良好的耐磨性、独特的防腐性和优异的电气绝缘性,因此在石化、机械、船舶、汽车、纺织、皮革、建筑等众多领域得到了广泛应用。

近年来,人们的环保意识不断增强,对环保的日益重视使得世界各国在环保法规中对有机挥发物(VOC)的限制更加严格。随着科学技术的不断发展,越来越多的溶剂型有机产品实现了水性化,水性聚氨酯涂料也因此得到迅猛的发展,正逐渐取代一部分有机溶剂型聚氨酯涂料。水性聚氨酯是一种新型的聚氨酯材料体系,其用水取代有机试剂作为分散材料,在涂料、胶黏剂、皮革涂饰剂、织物整理剂等领域得到了广泛的应用[2]。水性聚氨酯的主要优点是安全无毒、便宜、不支持燃烧以及自身性能的明显提升,因此表现出良好的应用前景,并呈现逐步取代有机溶剂型产品的趋势[3]。因此,水性聚氨酯的合成和性能研究,日益成为科技工作者关注的焦点[4]。

作为水性化改造产品,水性聚氨酯树脂(WPU)多为阴离子型,最常用的制备方法是在合成中使用二羟甲基丙酸(DMPA),在碱性溶液中使羧基成盐乳化,也有采用二羟甲基丁酸(DMBA)作为原料的。这些制备方法存在的问题,是DMPA或DMBA都需要用强极性高沸点的溶剂如N-甲基吡咯烷酮(NMP)、N,N-二甲基甲酰胺(DMF)等来溶解,但这些高沸点的溶剂不能除去,使得最终的PUD产品含有有害物,且加工使用时挥发更慢。另外,DMPA或DMBA来源于石化加工,本身并不是低碳产品,不具备持续发展的优势且价格较高。另外一种制备方法是使用带金属离子的扩链剂如二氨基磺酸钠和磺酸盐多元醇,合成中不用再添加成盐剂,这类产品的应用不多,价格更高。就PUD产品而言,皮革用常规油性树脂大多使用MDI合成,而水性树脂大多使用TDI和IPDI合成,材料的改变导致了扩张力,存在机械性能不好、耐水性差、耐溶剂性不好、耐热性较差等缺点[5],影响PUD的正常使用。因此,如何更有效地对PUD的制备进行水性化改造,是研究人员需要解决的技术问题。

二羟基蓖麻油酸易溶于醇类和醇醚类溶剂,可作为水性扩链剂,替代DMPA或磺酸盐类等扩链剂,以避免使用NMP、DMF等有毒有害溶剂。本研究以蓖麻油为原料,制备得到了蓖麻油衍生物二羟基蓖麻油酸,再以二羟基蓖麻油酸作为水性扩链剂制备了PUD,考察了蓖麻油衍生物对WPU性能的影响。

1 实验部分

1.1 实验原料和试剂

精制蓖麻油(TP),HCl气体(TP),乙醇(98%),氢氧化钾,丙二醇单甲醚乙酸酯(PMA),乙二醇(EG),丁二醇(BDO),聚己二酸丁二醇酯1000(PBA 1000),聚四氢呋喃二醇2000(PTMG 2000),聚醚多元醇(PTMG 1000),二异氰酸酯(MDI-100),三乙胺(TEA),丙二醇甲醚醋酸酯(PMA)(均为CP)。饱和氯化钾溶液(实验室自制),去离子水(实验室自制)。

1.2 蓖麻油衍生物的制备[6]

往三口烧瓶中加入蓖麻油100g,通入HCl气体直到烯键饱和(酸性高锰酸钾溶液不褪色为止)。消耗HCl气体2.47g,制得饱和带氯取代基的蓖麻油,即为氯代饱和蓖麻油。

在装有温度计、搅拌装置、加热装置和回流装置的1000mL四口烧瓶中加入氯代饱和蓖麻油103g,乙 醇100g,18%的KOH溶液121g,升 温 到80~85℃,搅拌反应30min至皂化完成(产物滴入水中无油点)。将混合物倒入300g氯化钾饱和水溶液中高速分散,并分别用饱和氯化钾和饱和水溶液洗涤至pH=8~9。取上层析出物烘干,得到带羟基的蓖麻油酸钾,平均分子量为352.46,含钾离子和2个羟基,也可称作双羟基钾皂。将该钾皂溶液于pH=6.6~6.8酸化,得到二羟基蓖麻油酸,这是一种二羟基羧酸,平均分子量314.46,可用作水性聚氨酯树脂的扩链剂。

1.3 PUD的制备

1.3.1 标准品PUD的制备

取100g的PTMG 1000、TDI 74.14g、DMBA 8g、PMA(水溶性环保溶剂)180g,投入500mL三口烧瓶中,升温至50℃搅拌至溶解,逐步加入21.6g的BDO(理论值24g,实际消耗约90%), 维持80℃反应,直至黏度升至规定值。中止反应,降温至50℃以下,加入TEA 8g,分散均匀,将搅拌器转速提升至800r·min-1, 加入去离子水270g,得到固含量为30%~35%的标准聚氨酯溶液,作为对照用标准品。

1.3.2 用蓖麻油衍生物合成PUD[6]

取丙二醇单甲醚乙酸酯 216 .6g、蓖麻油衍生物112g、乙二醇 7.2g、丁二醇 8.0g、聚己二酸丁二醇酯1000167g、聚四氢呋喃二醇200055.7g,投入反应器中升温至50℃,搅拌至溶解,分次加入二异氰酸酯 187.6g,维持80℃反应,直至黏度升至规定值。加入稀释乙醇309.6g,降温至50℃以下,加入TEA 40g,将搅拌器转速提升至800r·min-1,加入去离子水1100g,得固含量为39%的MDI-100型聚氨酯乳液。

1.4 分析与测试

1.4.1 固含量

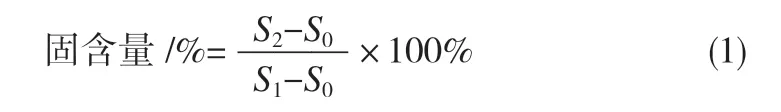

按照GB/T 1725-2007的方法测定固含量。取干燥至恒重的蒸发皿,加入1~3g待测树脂,精确至0.0001g,转动蒸发皿,使样品均匀铺在蒸发皿表面,在105℃下烘干60min直至恒重。测量3次,取平均值。固含量按式(1)进行计算:

其中,S0为蒸发皿重量,g;S1为烘干前蒸发皿+样品重量,g;S2为烘干后蒸发皿+样品重量,g。

1.4.2 树脂的机械性能

将树脂以一定厚度(如0.7mm)涂布于平整的表面如聚四氟乙烯或玻璃上,烘干。在25℃下平衡3d,用裁刀裁成哑铃形片状,供表征和力学性能测试用。

拉伸强度和薄膜断裂伸长率的测定采用微机控制拉力实验机,拉伸速度为300mm·min-1,测试温度为室温。拉伸性能的测定按GB/T 528-2009进行。

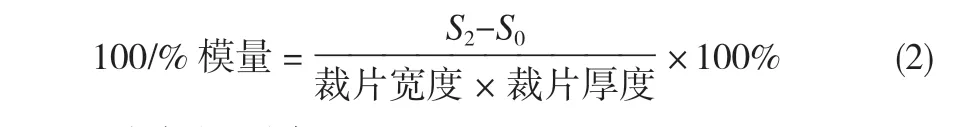

100%模量的测定采用拉力测试机,测定伸长1倍(即伸长100%)时的力。100%模量按式(2)进行计算:

1.4.3 黏度的测定

使用Brookfile RVDL-Ⅱ+黏度仪,按GB/T 10247-2008测试树脂黏度。取上述合成的树脂搅拌并恒温于25℃,选择合适的转子和转速,使测量值在测量范围的20%~80%内,直接读取测量数值。

1.4.4 涂膜吸水率

涂膜吸水率的测定按参考文献[7]的方法进行。

1.4.5 树脂结构

采用傅里叶变换红外光谱仪测试WPU胶膜的红外光谱。取适量WPU胶膜溶于四氢呋喃中,将其涂覆在溴化钾压片上进行测试,测试范围500~4000 cm-1。

2 结果与讨论

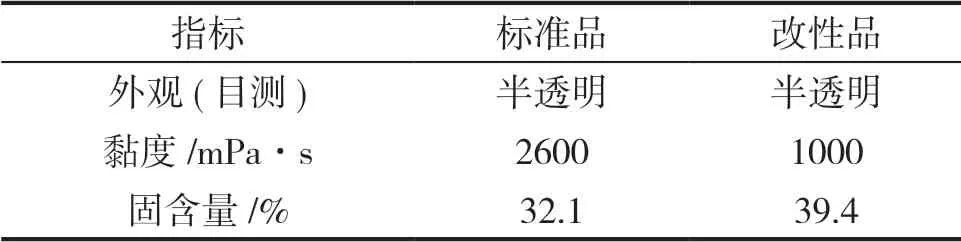

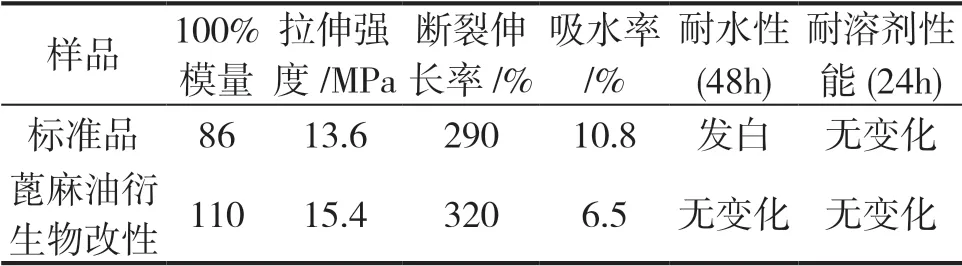

2.1 蓖麻油衍生物合成PUD的性能

标准品PUD与蓖麻油衍生物反应合成的PUD的表观性能结果见表1,涂膜性能结果见表2。表1和表2的数据说明,蓖麻油衍生物用于改性水性聚氨酯,能提高水性聚氨酯涂膜的交联密度、模量和拉伸强度,改善涂膜的耐水性和耐溶剂性能。以蓖麻油衍生物合成的改性水性聚氨酯树脂配制的涂膜外观好,干燥速度快,能取代溶剂型单组分水性聚氨酯涂料。

表1 树脂的表观性能

表2 涂膜性能的测试结果

2.2 蓖麻油衍生物合成PUD的红外光谱

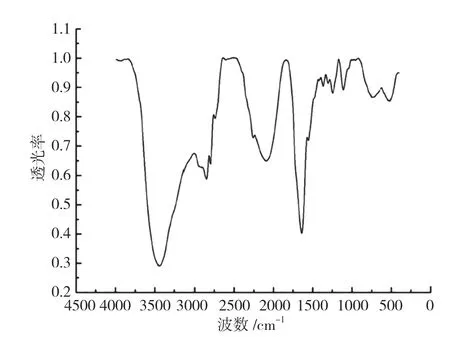

水性聚氨酯的红外光谱图见图3。图中3300cm-1附近和1560~1520cm-1,是N-H 的特征吸收峰;1635cm-1是羰基(C=O)双键的伸缩振动吸收峰。这2个吸收峰主要是由二异氰酸酯与羟基和胺基反应生成。1240cm-1附近是氨酯基中的C-O-C的特征吸收峰,2267cm-1处无明显的吸收峰,表明WPU膜中无异氰酸酯基团(-NCO)残留,这些都表明-NCO基与羟基发生了反应。红外光谱分析结果表明,蓖麻油衍生物参与了反应,生成了阴离子水性聚氨酯结构。

图3 水性聚氨酯的红外光谱图

3 结论

用蓖麻油衍生物改性水性聚氨酯,能提高水性聚氨酯涂膜的交联密度、机械性能和耐化学品性能,具有较好的成膜性,涂膜外观好,模量高,具有良好的干燥速度、耐水性和耐溶剂性能,能代替溶剂型单组分水性聚氨酯涂料。