N08800铁镍基合金焊管在弯管成型时的开裂原因

李 莎, 赵振铎, 王贵平

[1.太原钢铁(集团)有限公司 先进不锈钢材料国家重点实验室, 太原 030003; 2.山西太钢不锈钢股份有限公司 技术中心, 太原 030003]

N08800合金是一种低碳、钛稳定化的铁镍基耐蚀耐热合金,具有良好的抗氧化性能,优异的耐点蚀、抗应力腐蚀性能,广泛应用于工业中[1-3]。N08800合金属于高温难变形合金,热加工过程中极易产生裂纹缺陷,热轧板材主要依赖于进口。目前国内外对该合金的研究主要集中在凝固行为、腐蚀性能等方面[4-6]。N08800合金的薄壁电加热管生产工艺流程为:带材检查→焊接[钨极自熔氩弧焊(TIG)焊]→填充镁粉→辊压减径→发黑退火处理→弯管成型,其中焊接为焊管生产的关键工艺环节,焊管质量直接决定了后续电加热管的成型质量,在实际弯管成型中,时而存在开裂问题,该问题的存在降低了电加热管的成品率,增加了产品的生产制造成本。笔者对高端电加热器用N08800合金薄壁焊管弯管成型后的开裂原因进行了分析,并在此基础上,提出相应的控制措施,为N08800合金薄壁电加热管的实际生产提供技术指导。

1 理化检验

1.1 宏观观察

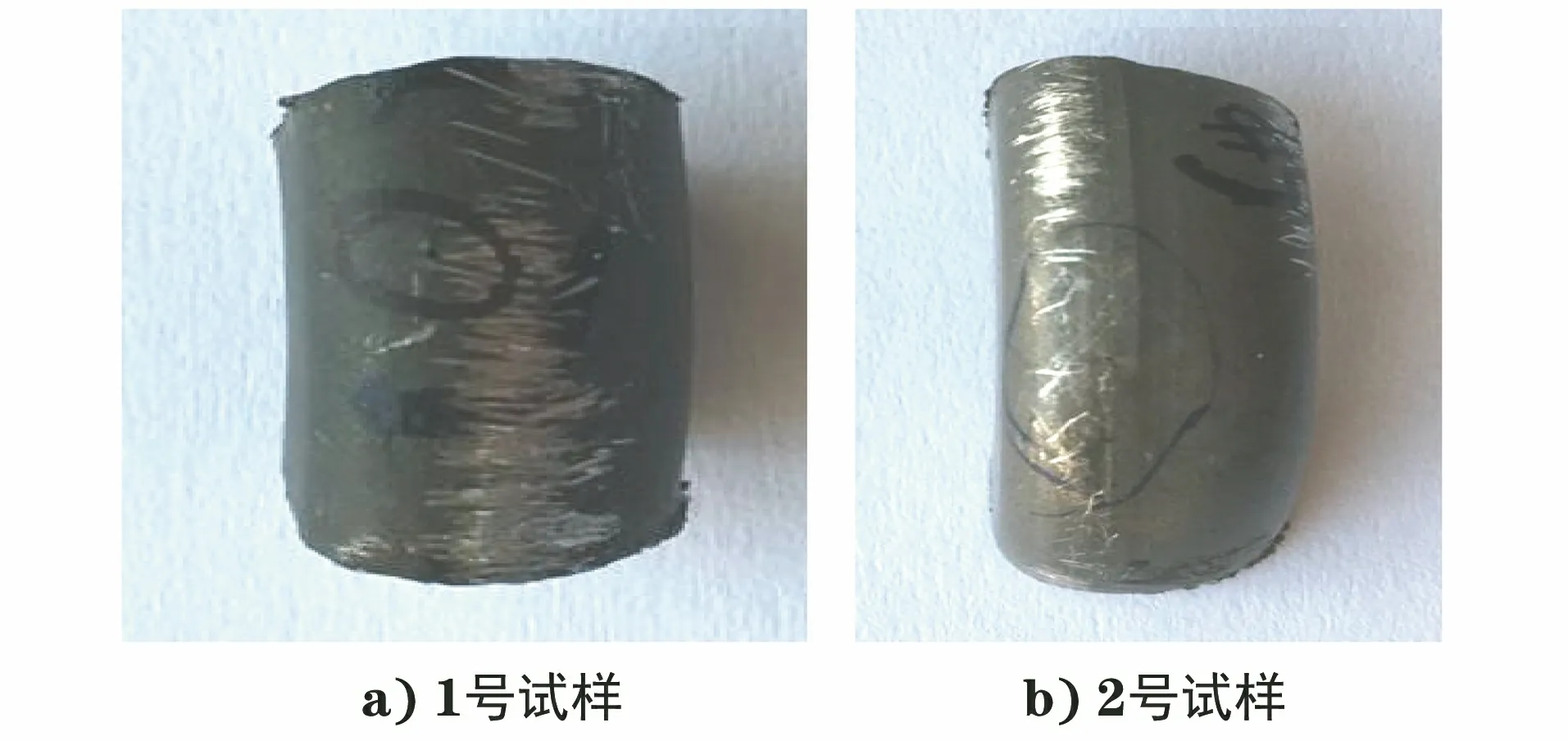

N08800合金薄壁焊管生产采用TIG焊接工艺方法,制备的焊管规格为φ10 mm×0.5 mm,经弯管成型工艺后,有些焊管出现开裂现象。取开裂焊管试样,对开裂处进行宏观观察,如图1所示,可见开裂处形成的孔洞位于焊缝处且孔洞贯穿管壁。

图1 N08800合金焊管缺陷宏观形貌Fig.1 Macro morphology of the N08800 alloy welded pipe defects: a) sample No.1; b) sample No.2

1.2 化学成分分析

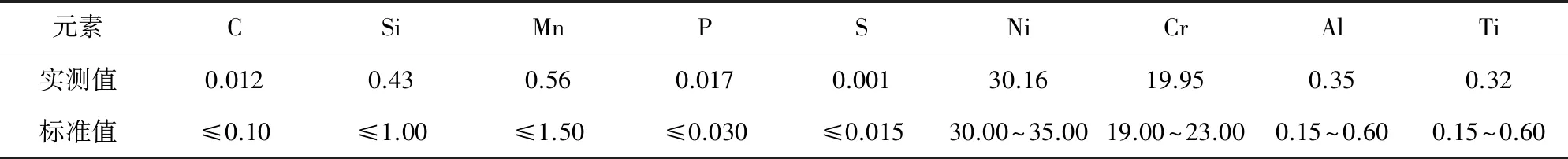

对存在开裂缺陷的N08800合金薄壁焊管的母材进行化学成分分析,结果见表1,可见所用N08800合金成分符合技术要求。

表1 N08800合金焊管的化学成分(质量分数)Tab.1 Chemical compositions of the N08800 alloy welded pipe (mass fraction) %

1.3 力学性能试验

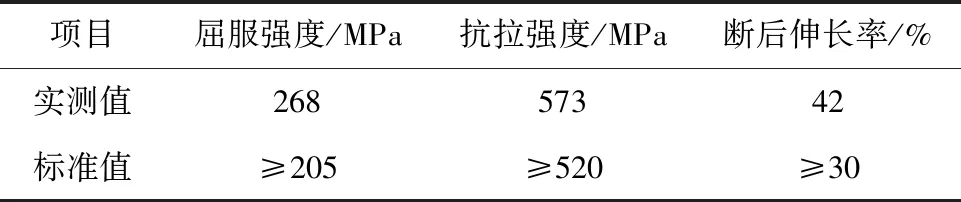

对出现开裂的N08800合金薄壁焊管的母材进行力学性能试验,结果见表2。可见所用N08800合金薄壁焊管母材的力学性能符合技术要求。

表2 开裂N08800合金焊管母材的力学性能Tab.2 Mechanical properties of base metal of the cracking N08800 alloy welded pipe

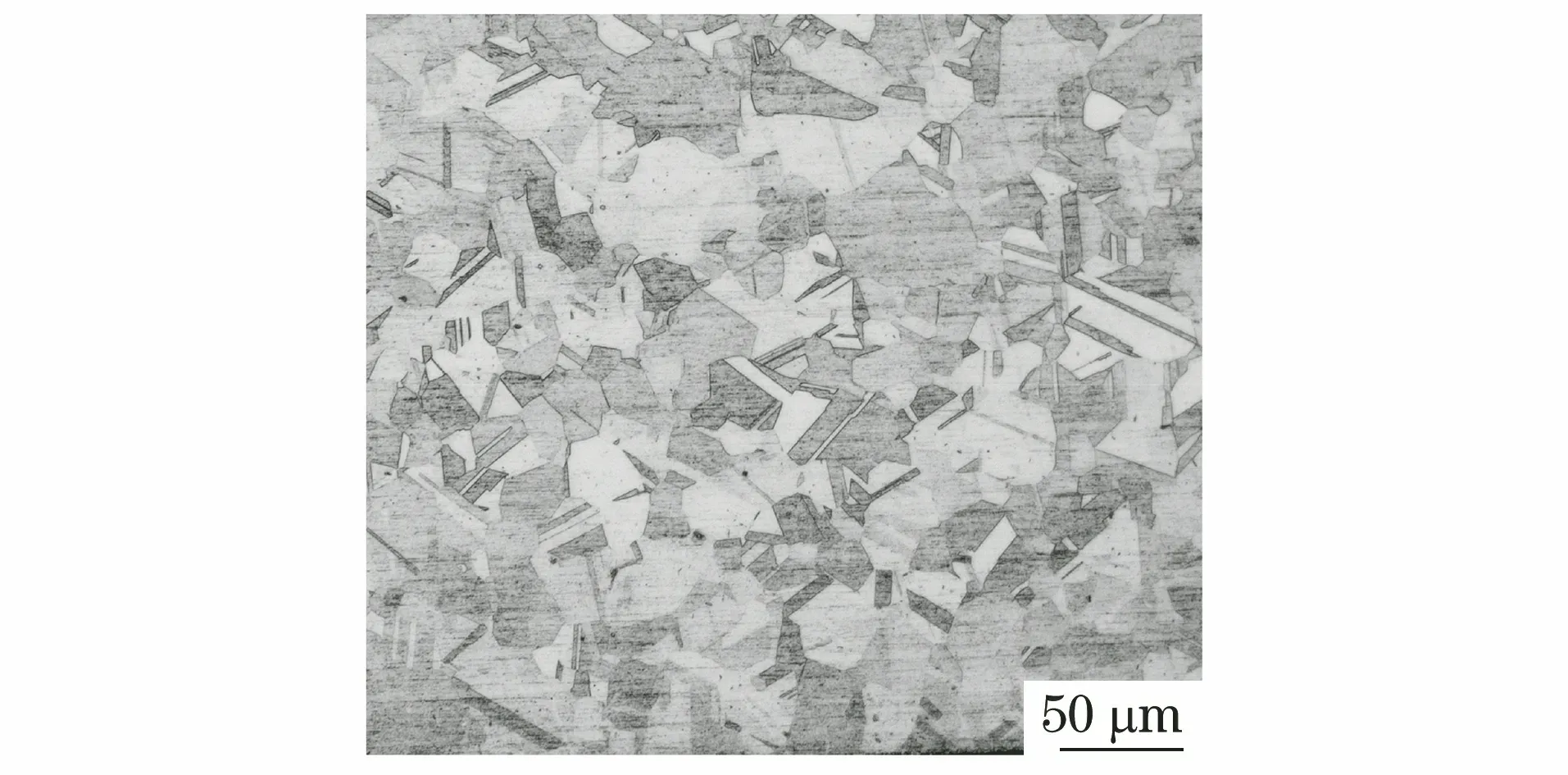

1.4 金相检验

从开裂焊管横截面上切取金相试样,经磨制、抛光、浸蚀后进行金相检验,如图2所示。观察发现带钢原料的显微组织为单一奥氏体,晶粒度为7.5级,组织均匀无异常。对于单一奥氏体组织来说,晶粒越小,强度越高,塑性越差,反之,则塑性较高,利于加工成型。生产实践表明,N08800合金在该组织条件下,具有较佳的塑性指标,利于焊管弯管成型。

图2 N08800合金焊管的显微组织形貌Fig.2 Microstructure morphology of N08800 alloy welded pipe

1.5 微观分析

采用扫描电镜(SEM)分别对1号、2号焊管试样的开裂形貌进行观察,分析其开裂产生的原因并提出相应的控制措施。

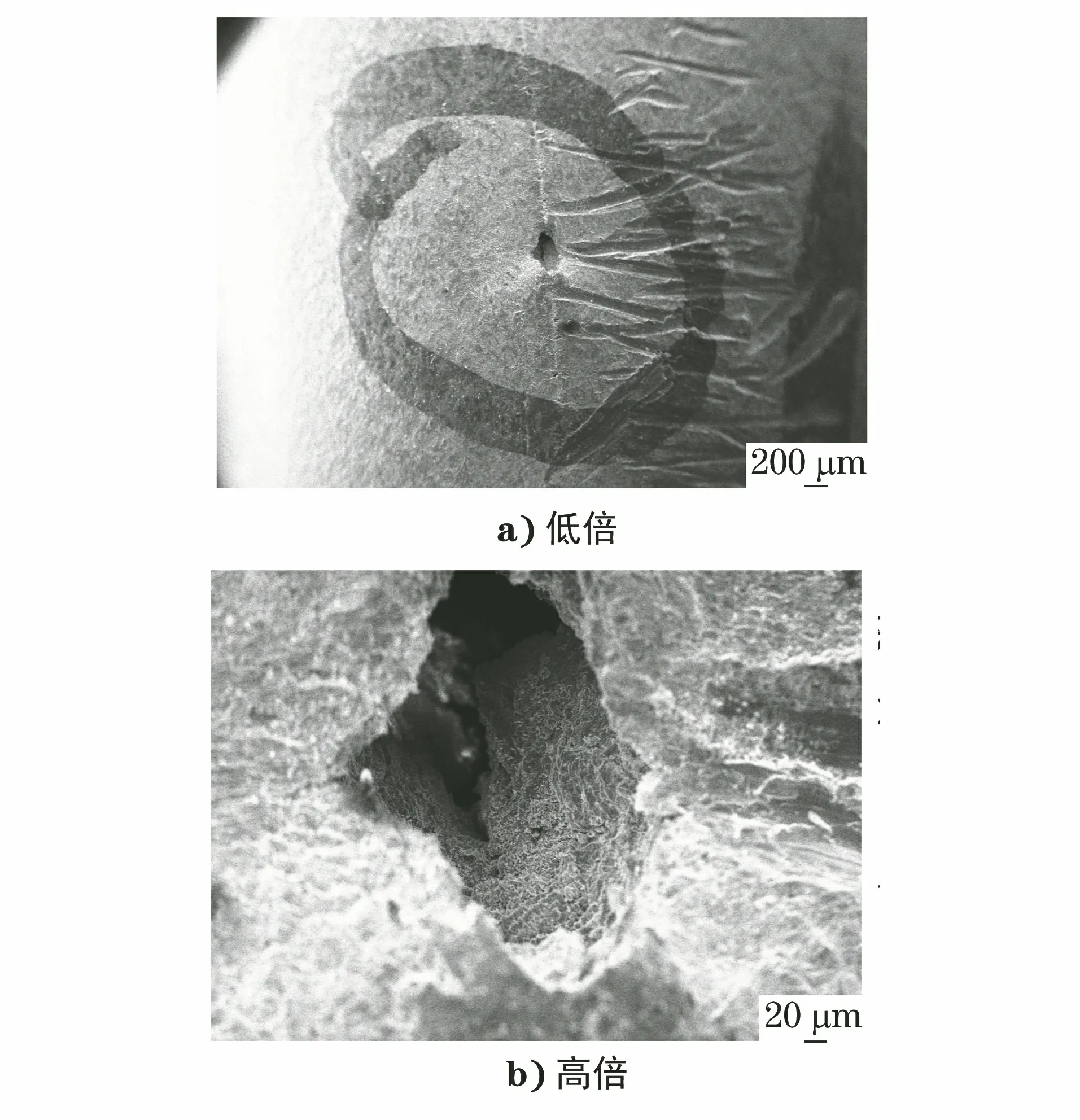

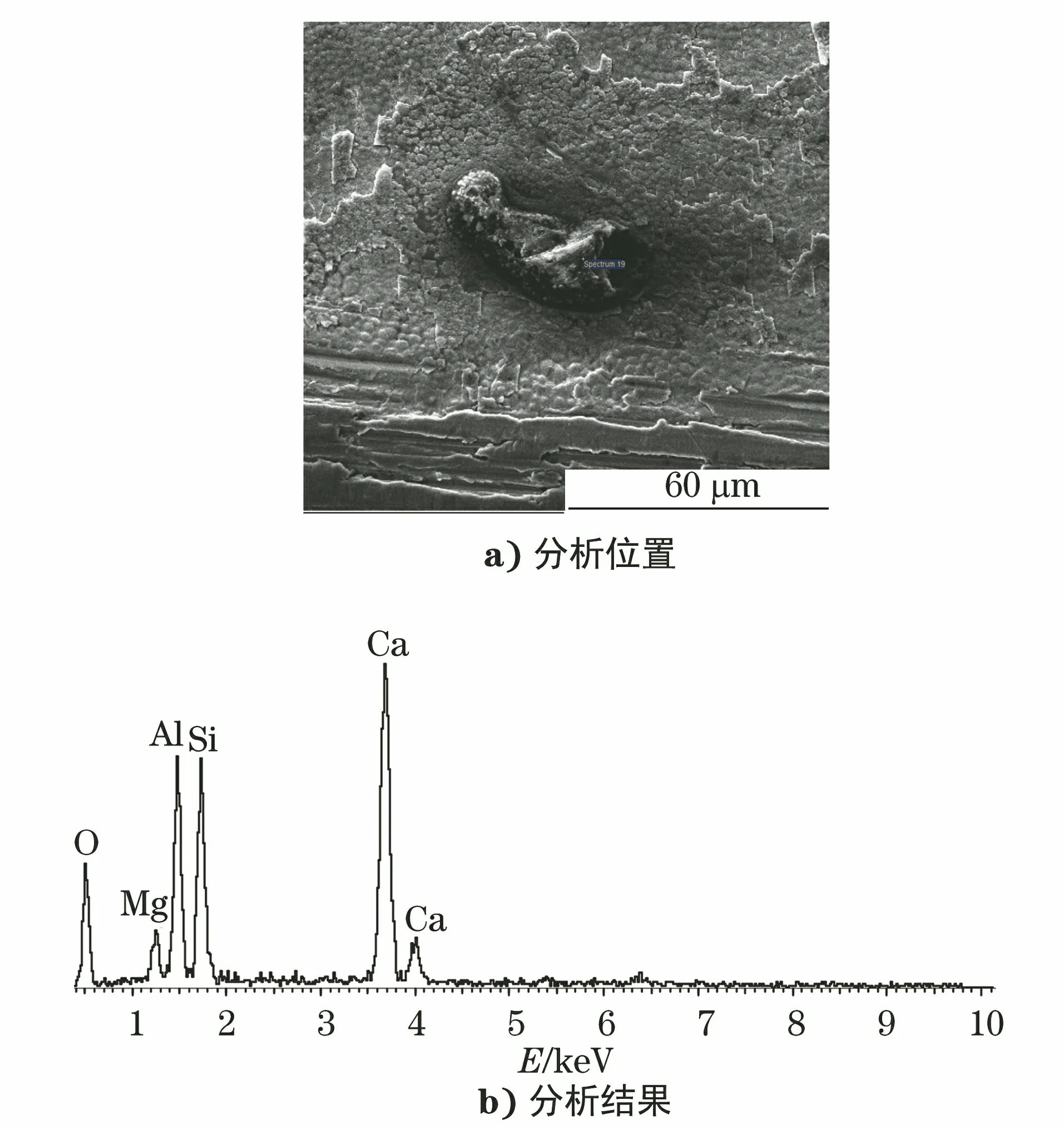

图3为1号焊管试样开裂处的形貌,可见开裂处位于焊缝位置。在开裂形成的孔洞缺陷靠近管壁外表面附近观察到了浮渣,采用能谱(EDS)仪对其进行成分分析,其成分主要为含铝、钙、硅、镁的氧化物,如图4所示。该浮渣位于焊管外表面,其为焊接过程中形成的二次冶金产物,是由焊接熔池内的夹杂物重新聚集长大而形成,通过对焊缝表面进行酸洗、打磨等处理,可减少或消除。

图3 1号试样开裂处的SEM形貌Fig.3 SEM morphology at cracking of sample No.1: a) at low magnification; b) at high magnification

图4 焊接浮渣的EDS分析位置及分析结果Fig.4 EDS a) analysis position and b) analysis results of the welding slag

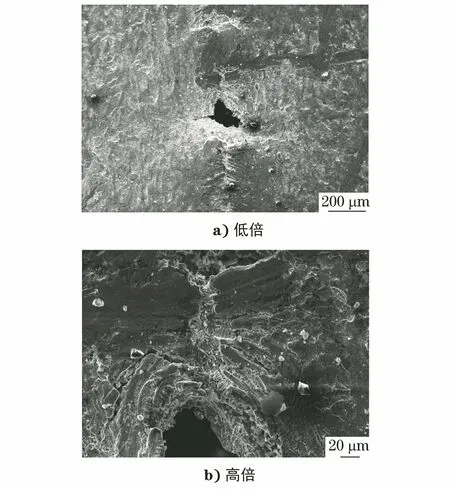

图5为2号焊管试样的开裂形貌,可知也是在焊缝位置开裂,对开裂处的孔洞形貌进行观察,未发现夹杂物及二次析出相等,从该孔洞表面形貌特征判断,其为典型的焊缝金属在凝固过程产生的树枝晶凝固形貌,是由凝固过程中焊缝未得到焊接金属的充分补缩所导致的缩孔缺陷。

图5 2号试样开裂处的SEM形貌Fig.5 SEM morphology at cracking of sample No.2: a) at low magnification; b) at high magnification

2 分析与讨论

针对较大尺寸焊接浮渣,打磨后部分焊接浮渣仍然存在于焊管表面或留下很深的凹坑,甚至贯穿壁厚,尤其对于薄板料表现得更为突出。当焊缝存在凹坑缺陷并且薄壁管受弯管拉应力作用时,该处缺陷应力比较集中,凹坑缺陷会形成开裂,从而形成开裂孔洞。焊接浮渣为焊接过程中二次冶金造成夹杂物上浮聚集所致,从材料生产制造角度考虑,需进一步提高钢液的纯净度,降低钙、硅等元素的含量以及夹杂物含量,进而减小焊接浮渣尺寸,避免形成焊接凹坑等应力集中源,降低焊管在拉应力作用下弯管成型开裂倾向。经现场了解,用户为了提高生产效率,提高了焊接速度,由于焊接速度过快,热输入降低,造成熔池中的焊缝金属补缩不充分,形成焊接缩孔,成为潜在的缺陷应力源,当薄壁管弯管成型时,容易在此处产生裂纹并扩展开裂。

N08800合金属于铁镍基合金,液态时黏度较高,流动性能差。采用钨极自熔氩弧焊时,在相同焊接电流、焊接电压条件下,焊接速度对焊接接头的成型性能有较大影响。因此,为保证获得性能良好的焊接接头,不能一味追求生产效率而盲目提高焊接速度,这样将无法保障焊接熔池金属充分填充焊缝,进而导致焊接缩孔的产生,降低焊管成型质量。表3为N08800合金焊管生产工艺改进前后的焊接参数,将焊接速度进行了适当降低,经实际焊接后,未发生因焊接孔洞造成的开裂现象,焊管成型开裂率大幅降低。

表3 N08800焊管焊接工艺改进前后的参数Tab.3 Parameters of N08800 welded pipe before and after welding process improvement

3 结论及建议

N08800合金焊管成型开裂均出现在焊缝处,主要由焊缝浮渣、焊接缩孔等原因造成。焊接浮渣为焊接过程中二次冶金的产物,较大尺寸的焊接浮渣会在外力作用下形成凹坑,进一步扩展为开裂孔洞。焊接缩孔为凝固过程中焊缝未得到熔池金属的充分补缩所致的缺陷。

建议进一步提高钢液的纯净度,降低材料中的夹杂物含量。在其他焊接工艺参数不变的条件下,降低焊接速度,避免焊接缩孔缺陷产生,降低焊管成型开裂倾向。