银杏叶药渣用于制备颗粒燃料的工艺能耗试验

陈坤杰,谢以林,高 崎,王 军,朱宝中,贲宗友

银杏叶药渣用于制备颗粒燃料的工艺能耗试验

陈坤杰1,谢以林1,高 崎2,王 军2,朱宝中2,贲宗友1

(1. 南京农业大学工学院,南京 210031;2. 上海上药杏灵科技药业股份有限公司,上海 201703)

为降低银杏叶药渣制备颗粒燃料的能耗,对干燥、粉碎和制粒成型等主要加工环节的单位能耗进行了试验研究。首先,将银杏叶药渣在60~120℃的热风温度下分别恒温干燥至含水率20%,研究干燥温度对干燥能耗的影响;通过正交试验,研究含水率、筛网孔径和主轴转速对粉碎能耗的影响,分析在不同含水率和颗粒度条件下制粒成型的能耗情况。然后根据所制颗粒燃料的发热量与总的加工能耗的比值,确定银杏叶药渣颗粒燃料的最优加工工艺参数。试验结果显示干燥时,在110 ℃的干燥温度下,单位干燥能耗最低;粉碎时,在原料含水率为13%,筛网孔径4 mm,粉碎机主轴转速4 550 r/min的条件下,单位粉碎能耗最低;制粒成型时,原料的含水率为16%,颗粒度为4 mm时的单位能耗最低。从单位发热量与总的加工能耗的比值来考虑,银杏叶药渣颗粒燃料的最优加工工艺参数为:干燥温度110 ℃,原料含水率16%,筛网孔径3 mm,粉碎机主轴转速4 550 r/min。在此工艺条件下,银杏叶药渣颗粒燃料总的加工能耗为4 478.3 kJ/kg,单位发热量为17 352.4 kJ/kg,满足国家关于生物质颗粒燃料的行业技术标准。

燃料;工艺;叶;银杏叶药渣;颗粒燃料

0 引 言

中药渣成分复杂,很多还具有一定的生物毒性,如果作为固体废弃物直接排放到环境中,不仅会带来环境污染,而且还存在一定的安全隐患[1]。银杏是中国一种重要植物资源[2],其叶片可以被用来提取具有较高药用价值的银杏酮酯。银杏叶中的银杏酮酯含量很低,只有银杏叶质量的2%,98%的银杏叶经过浸提处理后作为中药渣被废弃。但由于银杏叶中含有的银杏酸具有多种生物毒性[3-4],采用传统的中药渣处理模式,如作为垃圾填埋,或加工成栽培基质用于食用菌的培养,或开发成饲料添加剂[5-7]等来处理银杏叶药渣,都存在较大的安全风险。有关研究表明[8],作为一种典型的植物,银杏叶含有丰富的木质素、纤维素及半纤维素。因此,银杏叶药渣是一种潜在的生物质资源。如果将银杏叶药渣加工成生物质颗粒燃料,就可以通过高温燃烧将其毒性进行有效降解,实现对银杏叶药渣的资源化利用。因此,将银杏叶药渣加工成生物质颗粒燃料,是一种既安全又可行的处理方式。

一般的生物质颗粒燃料加工,包括干燥、粉碎和制粒成型3个主要环节[9],每个环节均需要消耗较大能量,能耗要占到生物质燃料加工费用的80%以上。如何节能降耗,一直是生物质颗粒燃料加工技术研究未能很好解决的难题[10]。Xia等[11]对生物质原料进行预处理,使制粒能耗降低了37.26%。Cao等[12]将2种生物质材料焙烧混合制粒,达到了减少能耗的目的。Li等[13]将生物质与污泥掺混,研究了工艺参数对制粒能耗的影响。王慧[14]对生物质压块成型机进行力学分析,获得了最低能耗的压块成型工艺参数。崔旭阳等[15]研究了成型温度、压强和含水率对颗粒燃料挤压功耗与推动功耗的影响。Faborode等[16]和Odogherty等[17]研究了比能耗与秸秆密度之间的关系。目前还没有研究对生物质颗粒燃料加工的干燥、粉碎和制粒成型环节的能耗进行全面分析,更没有从生物质颗粒燃料总加工能耗及颗粒燃料发热量的角度,对中药渣颗粒燃料制备工艺进行研究的相关报道。

本文对银杏叶药渣颗粒燃料加工的干燥、粉碎、制粒成型3个过程的能耗进行研究,以总能耗最低而发热量最大为目标,探索出银杏叶药渣制备生物质颗粒燃料的最优工艺参数条件,提出一种银杏叶药渣的安全和资源化处理方法。

1 材料与方法

1.1 试验材料与仪器

试验材料是干银杏叶与乙醇混合浸提后得到的废弃银杏叶药渣,取自上海上药杏灵科技药业股份有限公司银杏酮酯生产车间,经离心过滤后得到其初始湿基含水率为71.06%。

试验所用仪器设备包括:CHS-D型高精度电子计数秤,深圳市安衡衡器电子有限公司;DHG-101型电热恒温鼓风干燥箱,上海华连医疗器械有限公司;UT230E(16A)型功率计量电表,优利德科技(中国)股份有限公司;JF-280型劲锤式粉碎机,河南省荥阳市迎丰机械厂;KL-120B型平模颗粒机,山东省滕州市序泽机械制造有限公司;TRHW-6000A型微机全自动量热仪,鹤壁市天润电子科技有限公司;7890B-5977A型气相色谱-质谱联用仪,安捷伦科技有限公司。

1.2 试验方法

1.2.1 干燥能耗

为了研究不同干燥温度对银杏叶药渣干燥能耗的影响,分别在60、70、80、90、100、110和120 ℃热风温度下进行干燥试验。参照于镇伟等[18]的研究,取100 g药渣原料置于托盘上,放入预热好的电热恒温鼓风干燥箱内,每隔15min取出称质量一次并同时记录下电表示数。重复上述试验步骤,直到药渣原料湿基含水率低于20%停止试验。每组温度试验重复3次,结果取平均值。

1.2.2 粉碎能耗

1)药渣含水率对粉碎能耗的影响

预试验发现,药渣含水率、粉碎机筛网孔径、粉碎机主轴转速是影响粉碎能耗的主要因素。为此,参照崔旭阳等[15]的研究以及预试验的结果,先将银杏叶药渣原料于105 ℃下干燥至恒定质量,再分别调质到含水率10%、13%、16%、20%、24%,然后取1 kg药渣,在粉碎机主轴转速4 550 r/min、筛网孔径4 mm下进行粉碎,每组试验重复3次,记录下粉碎过程电表示数,分析药渣含水率对粉碎能耗的影响。

2)粉碎粒度对粉碎能耗的影响

根据预试验的结果,取含水率为13%的药渣1 kg,设定粉碎机主轴转速4 550 r/min,分别在筛网孔径0.8、1、2、3、4 mm下进行粉碎,每组试验重复3次,记录下粉碎过程电表示数,分析粉碎粒度对粉碎能耗的影响。

3)粉碎机主轴转速对粉碎能耗的影响

根据预试验的结果,取含水率为13%的药渣1 kg,设定筛网孔径为4 mm,分别在粉碎机主轴转速3 150、3 500、3 850、4 200、4 550 r/min下进行粉碎试验,每组试验重复3次,记录下粉碎过程电表示数,分析粉碎机主轴转速对粉碎能耗的影响。

4)银杏叶药渣粉碎工艺参数的优化

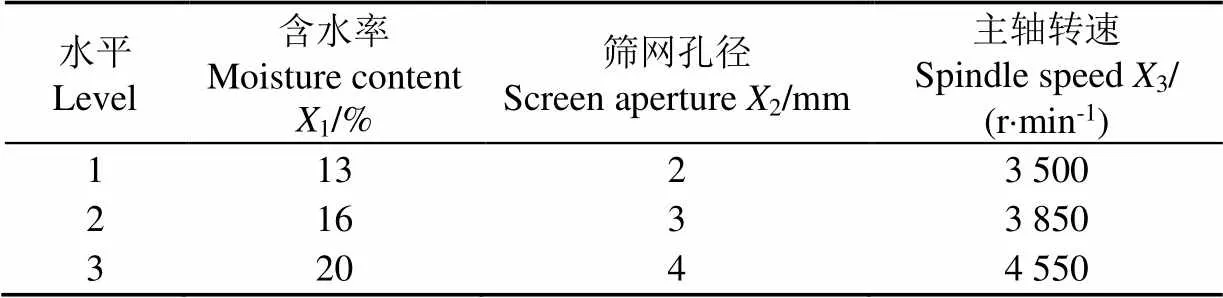

为了比较粉碎过程中上述3个因素对粉碎能耗的影响程度,获得粉碎加工的较优工艺参数,以单位粉碎能耗为评价指标,选择含水率1、筛网孔径2、主轴转速3为变量,设计3因素3水平L9(34)的正交试验如表1所示。

表1 正交试验因素及水平

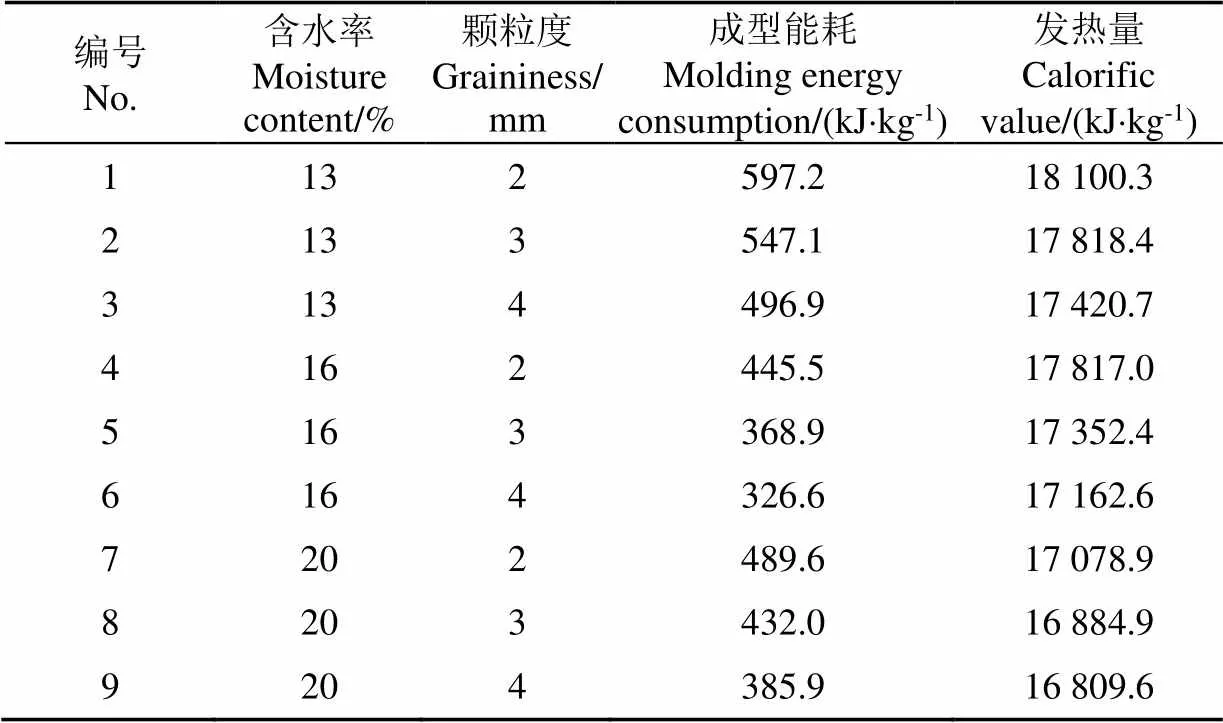

1.2.3 制粒成型及发热量

为了研究原料含水率和颗粒度对成型能耗及燃料发热量的影响,分别对含水率为13%、16%、20%,粒径为2、3、4 mm的银杏叶药渣,在制粒机模孔直径为8 mm,转速固定条件下进行制粒成型并测定所制燃料的发热量。每组试验重复3次,记录下制粒过程电表示数,测出所制燃料的发热量,分析药渣含水率和颗粒度对制粒能耗及发热量的影响。

1.3 参数测定

1.3.1 含水率

银杏叶药渣含水率参照GB/T5009.3-2003采用105℃恒温干燥法进行测定。

1.3.2 原料特性

银杏叶药渣的全水、挥发分、固定碳分析参GB/T212-2008进行测定,灰分分析参照GB/T36057-2018进行;元素分析参照GB476-91进行测定;组分分析使用气相色谱-质谱联用仪进行测定[19]。

1.3.3 能 耗

各工艺能耗主要是设备的电耗,通过功率计量电表进行测定,然后换算成单位干物质能耗,能耗值单位为kJ/kg。

1.3.4 发热量

银杏叶药渣颗粒燃料的发热量,采用微机全自动量热仪进行测定,测定条件为:标准物热值26 470 J/g,热容量10 203.3 J/K,试样质量1 g。测得值换算成单位干物质发热量,kJ/kg。

1.4 数据分析

试验结果使用SPSS25.0统计软件进行方差分析与回归分析,OriginPro2018软件进行统计分析并制图,差异显著性水平为0.05。

2 结果与分析

2.1 银杏叶药渣的特性分析

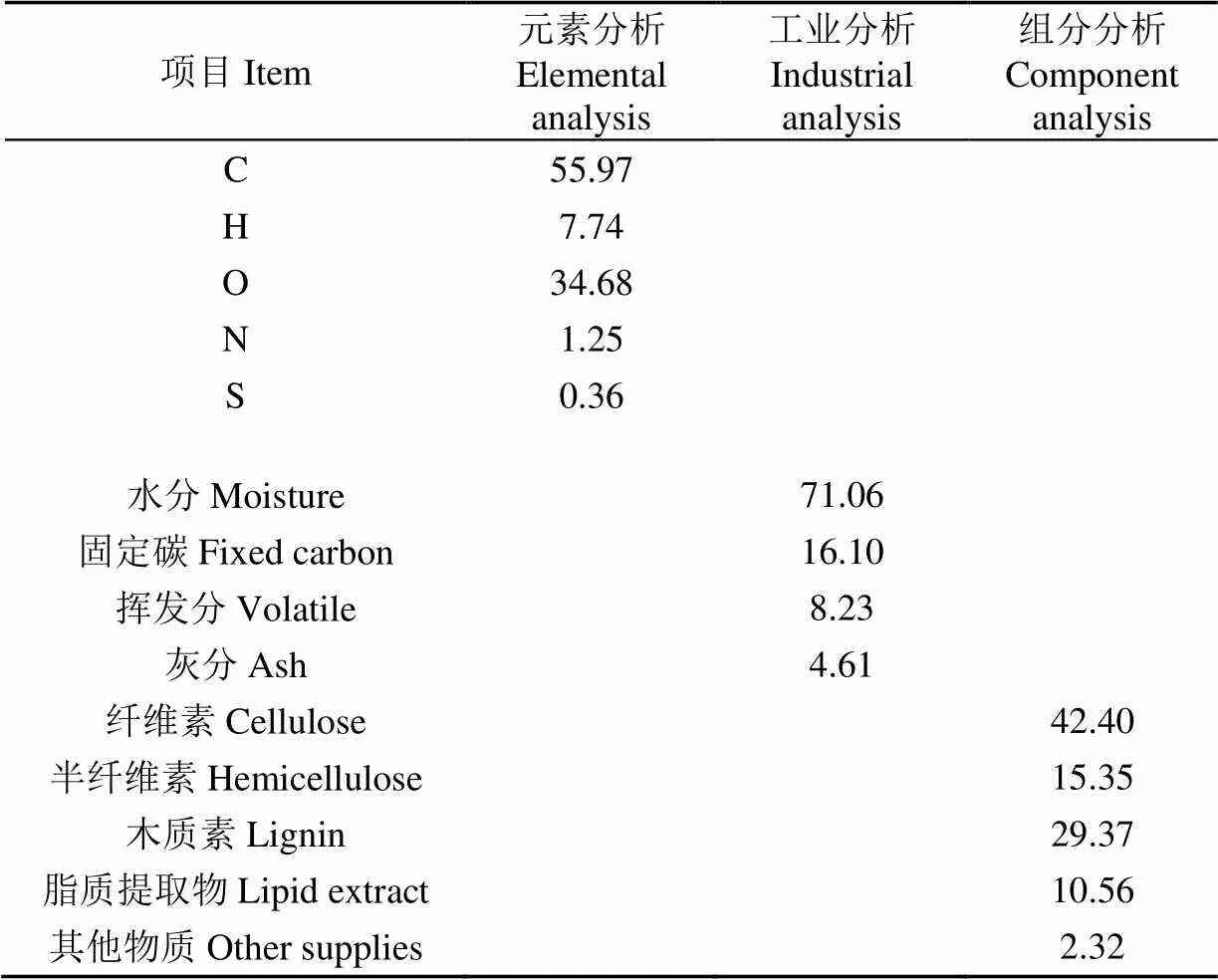

如表2所示,元素分析显示银杏叶药渣的C、H、O元素总质量分数很高,达到98.39%,而N、S元素总质量分数很低,只有1.61%,表明药渣具有制备成燃料的很大潜力,且燃烧排放的N和S类有害物质极少。工业分析显示,银杏叶药渣具有较高的含水率(71.06%),需要对原料加以干燥才能利用;较低的灰分质量分数(4.61%),可燃烧成分相对较高,燃烧不易结渣与积灰。组分分析显示,银杏叶药渣具有较高的纤维素、半纤维素和木质素质量分数(87.12%)及较高的脂质提取物质量分数(10.56%),能够产生相对较高的燃烧发热量。因此,银杏叶药渣比较适合用来制备生物质颗粒燃料。

2.2 干燥温度对银杏叶药渣干燥能耗的影响

在60 ℃至120 ℃的干燥温度下,银杏叶药渣的单位干燥能耗呈先增加后减小然后再增加的变化趋势,如图1所示。在70 ℃到110 ℃之间,随着温度的提高,单位能耗逐渐降低。可能的原因是,虽然提高干燥温度能导致单位时间内能耗增加,但是由于温度升高导致干燥速率快速增大,使干燥时间大幅减少,因此干燥总单位能耗反而变小,这与文献[20]的研究结论相一致。但当干燥温度由110 ℃升高至120 ℃时,总单位能耗又增加,可能是由于110 ℃时干燥时间为94 min,120 ℃时干燥时间为83 min,此时温度提高带来的干燥速率增加影响已经较小,而单位时间内干燥能耗的提升幅度较大,占据主要影响,因此导致了干燥总能耗的升高。在不同的干燥温度下将银杏叶药渣干燥至相同的水分,总干燥能耗最高为25 308 kJ/kg(70 ℃),最低为19 656 kJ/kg(110 ℃),二者相差28.8%,说明干燥温度对银杏叶药渣的干燥能耗有较大的影响。

表2 银杏叶药渣的原料组分质量分数

2.3 含水率对粉碎能耗的影响

在粉碎机筛网孔径为4 mm、主轴转速4 550 r/min的条件下,对不同含水率的银杏叶药渣进行粉碎,测量粉碎能耗,结果如图2所示。当药渣含水率为13%时,粉碎能耗最小,为272.5 kJ/kg;当药渣含水率大于13%时,随着含水率的增加,药渣粉碎能耗逐渐增加;但是,如果药渣含水率小于13%时,粉碎能耗又急剧上升。可能的原因是,水分子在粉碎过程中能够起到一定的润滑作用,降低物料与粉碎机齿爪之间的摩擦力[21]。当物料含水率过低时,物料较为干燥,粉碎过程中物料与机器内部阻力大,因而导致粉碎的能耗较高;但如果物料含水率过高时,物料具有一定的韧性和黏性,容易附着在粉碎机喂入室内壁上,也容易堵塞筛网孔,使得粉碎效率降低,从而导致粉碎能耗的增大。将不同含水率的银杏叶中药渣粉碎至相同的粒度,能耗最高为398.5 kJ/kg,最低为272.5 kJ/kg,二者相差46.2%,说明含水率对银杏叶药渣的粉碎能耗有明显的影响。

2.4 粉碎粒度对粉碎能耗的影响

在含水率为13%、粉碎机主轴转速4 550 r/min的条件下,将银杏叶药渣粉碎至不同粒度,研究粉碎粒度对粉碎能耗的影响,结果如图3所示。随着筛网孔径的增大(即粉碎粒度的增加),粉碎能耗逐渐降低,但降低的速率逐渐变慢。这是因为如果要将药渣粉碎为更小的粒度必须延长药渣在粉碎室内的粉碎时间,因而导致粉碎能耗增加。从利于制粒成型考虑,一般2~4 mm的粒度即可满足成型要求。图3显示,将银杏叶药渣粉碎至4 mm的粒度,单位粉碎能耗为279.8 kJ/kg;如果要将银杏叶药渣粉碎至1 mm的粒度,单位粉碎能耗将达到394.6 kJ/kg,增加41.0%。因此,粉碎粒度选择4mm左右较为合适。

2.5 粉碎机主轴转速对粉碎能耗的影响

在药渣含水率为13%、粉碎机筛网孔径3 mm的条件下,研究粉碎机不同主轴转速对粉碎能耗的影响,结果如图4所示。从图中可以看出,随着主轴转速的增加,粉碎能耗呈逐渐下降的趋势,但下降的速度由快变慢。3 150至3 850 r/min能耗降低幅度较大,3 850至4 550 r/min能耗降低幅度较小。转速为3 150 r/min时,粉碎能耗为430.1 kJ/kg;当转速提高到4 550 r/min时,粉碎能耗下降到315.3 kJ/kg,降低了26.7%,说明提高粉碎机主轴转速能够有效的减少粉碎能耗。这是因为粉碎机主轴转速越高,单位时间内药渣受到锤片打击粉碎的次数越多、作用力越强,因而粉碎的粒度就越小。另外,药渣从喂入室进入粉碎区再到从筛网排出整个过程中需要一定的气流输送,而气流来自粉碎机主轴转动带动粉碎区的空气流动。当主轴转速较低时,气流流速慢,药渣物料不能快速的被推送到粉碎区,增大了粉碎能耗;当主轴转速较高时,气流流速快,药渣物料可以快速的进入粉碎区粉碎并从筛网排出,粉碎效率得到了很大提升。

2.6 粉碎工艺参数的优化

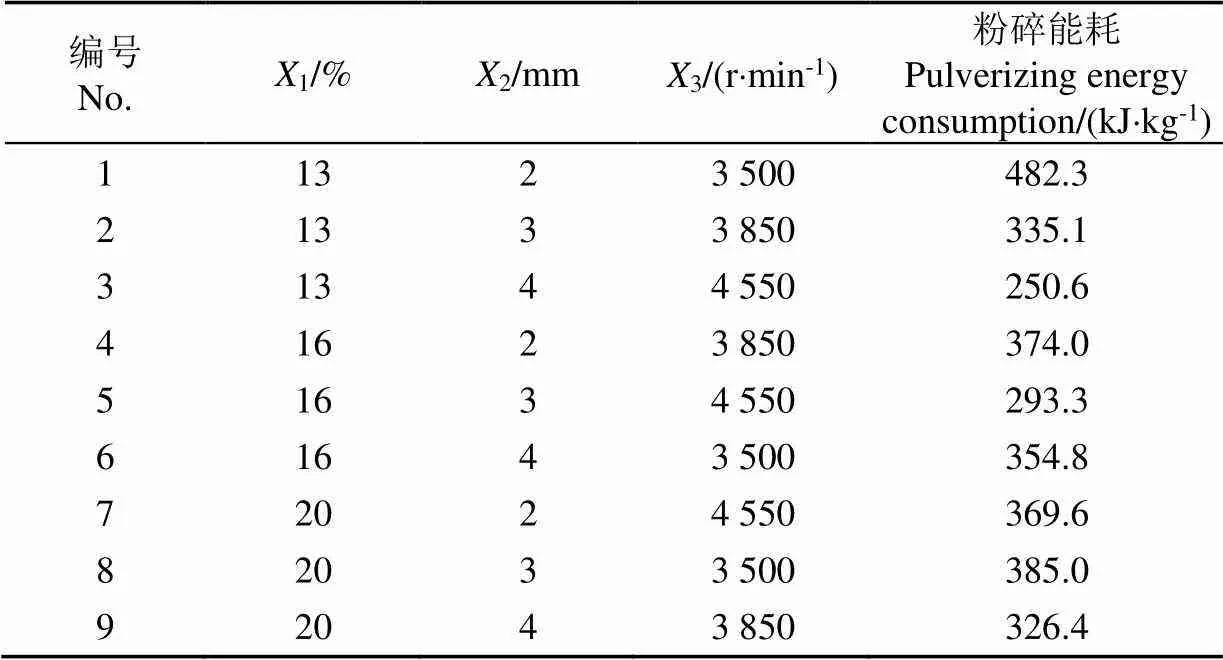

以单位粉碎能耗为试验指标,选择含水率1、筛网孔径2、主轴转速33个参数进行3因素3水平的正交试验,结果如表3所示。

表3 正交试验结果

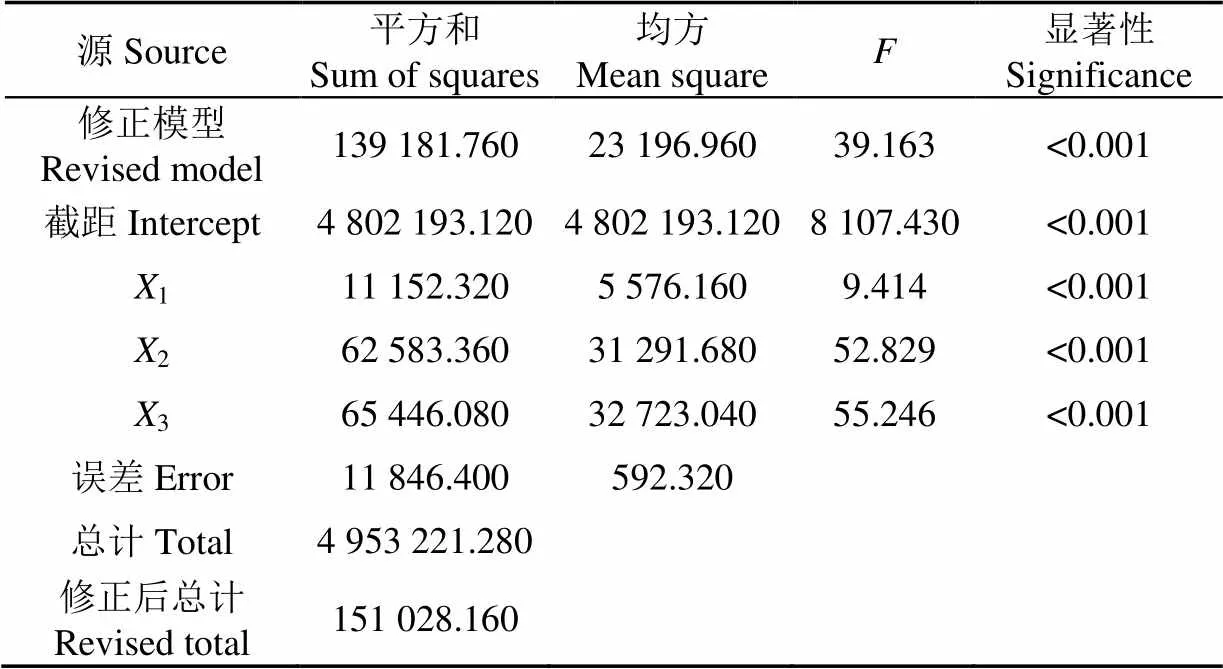

对上述正交试验结果进行方差分析,如表4所示。含水率、筛网孔径和主轴转速对粉碎能耗均有显著影响(<0.05),且对粉碎能耗的影响由大到小依次为主轴转速、筛网孔径及含水率。但各参数交互项对粉碎能耗的影响不显著,说明各因素对试验指标的影响相互独立。根据正交试验得到较优工艺参数组合为:含水率13%,筛网孔径4 mm,主轴转速4 550 r/min,与上述单因素试验结果相一致。

表4 方差分析

2.7 制粒成型能耗分析

制粒成型能耗试验结果如表5所示。当含水率相同时,颗粒度越小,颗粒燃料的成型能耗越大,发热量也越大。这是因为颗粒度越小,需要的成型压力越大,因此成型能耗增加。但颗粒度越小,颗粒的表面积会变大,成型时更容易吸收水分和热量[22]。当物料颗粒度较小时,其接触面积较大,相对于颗粒度大的物料来说,燃烧更加充分完全,释放的热量要更大一些。试验中也确实发现物料粒度较大的样品反应结束后其试验残留物明显多于粒度较小样品,因此颗粒燃料的发热量会增大。当颗粒度相同时,随着含水率的增加,颗粒燃料的发热量逐渐降低,成型能耗呈先降低后增加的趋势。这是因为水分子在成型过程中起到润滑剂与粘结剂的作用,适宜的含水率能够减小颗粒之间的摩擦力,增强粒子的流动性,利于成型;当含水率过低时,粒子之间的摩擦力增大、流动性变差,成型能耗增加;但当含水率过高时,物料易粘结堵塞模孔,降低成型效率,又会导致能耗增加。由于燃料中含水率越高,燃料燃烧时水蒸气汽化吸热带走的热量越多,因此使得燃料热值降低。根据以上分析,从能耗的角度考虑,最佳制粒成型工艺参数为:含水率16%,颗粒度4 mm;从发热量的角度考虑,最佳制粒成型工艺参数为:含水率13%,颗粒度2 mm。

表5 成型能耗与发热量测定

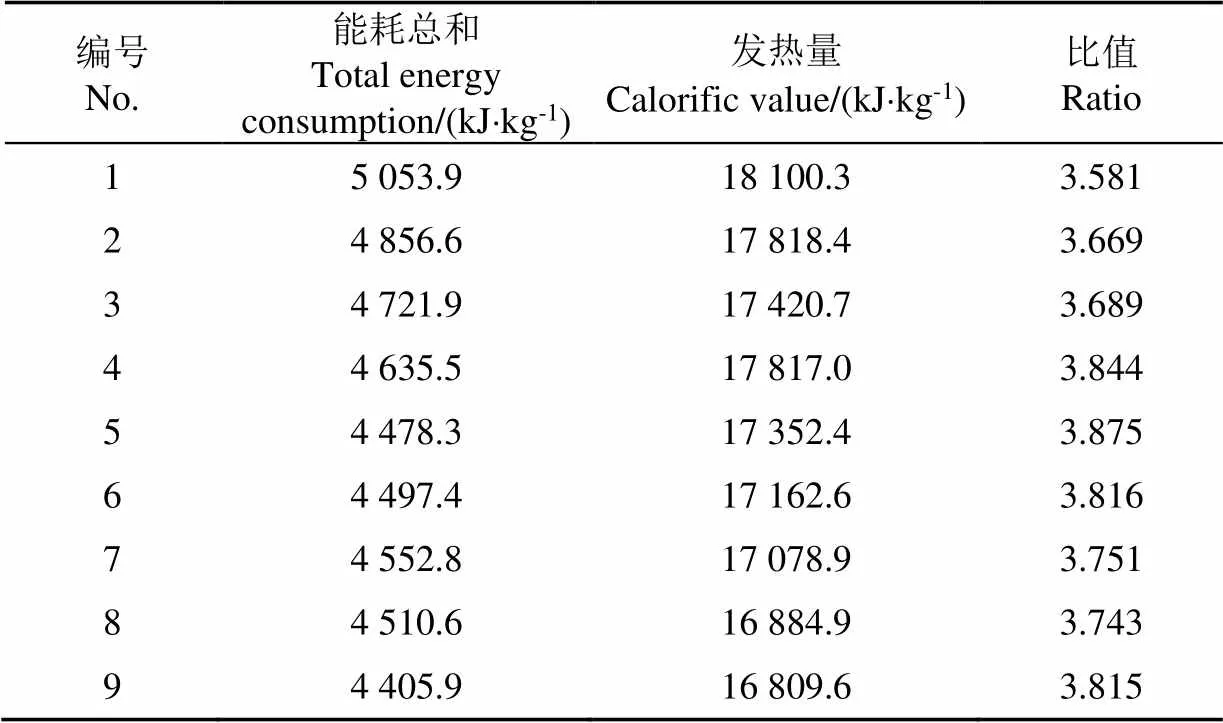

2.8 最优工艺参数的确定及试验验证

能耗是生物质颗粒燃料生产加工的最主要成本。由于干燥、粉碎和成型的能耗及发热量的最优参数不相一致,不能通过某单一过程的分析确定整体的最优工艺参数。为了用相对较低的能耗制备出发热量相对较高的生物质颗粒燃料,用不同工艺参数条件下制成的颗粒燃料发热量与干燥、粉碎、成型能耗之和的比值,来确定最佳工艺参数,比值越大,代表结果越优。结果如表6所示。

表6 发热量与能耗总和的比值

从表中可以看出,5号试验组的比值最大为3.875,为最优工艺参数组合;1号试验组的比值最小为3.581,两者之间差异显著(<0.05)。因此,银杏叶药渣颗粒燃料制备的最佳工艺参数为:干燥温度110 ℃;粉碎含水率16%,筛网孔径3 mm,主轴转速4 550 r/min;制粒成型含水率16%,颗粒度3 mm。

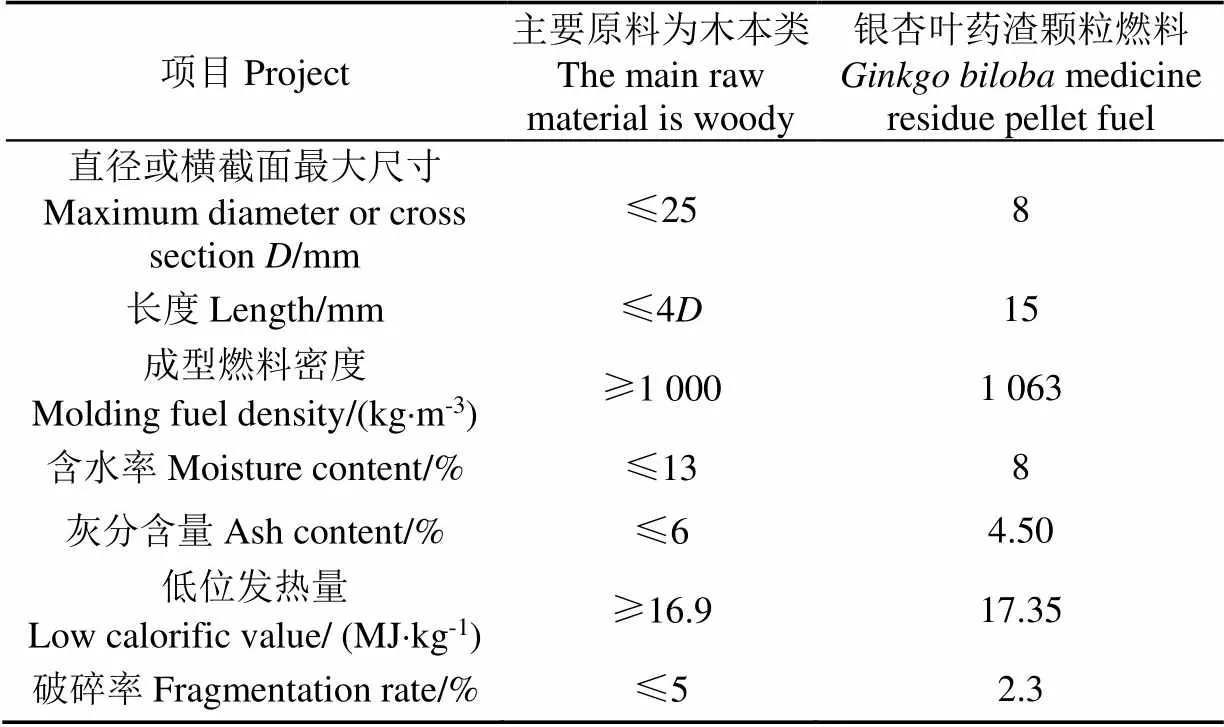

为了验证最优工艺参数组合制出的颗粒燃料是否符合要求,依据《生物质固体成型燃料技术条件:NY/T 1878-2010》,选取5组颗粒燃料样品进行试验,结果取平均值,如表7所示。表中银杏叶药渣颗粒燃料的各项基本性能均符合国家规定标准,说明按照最优工艺参数组合制成的颗粒燃料完全达到技术要求。

表7 生物质颗粒燃料基本性能

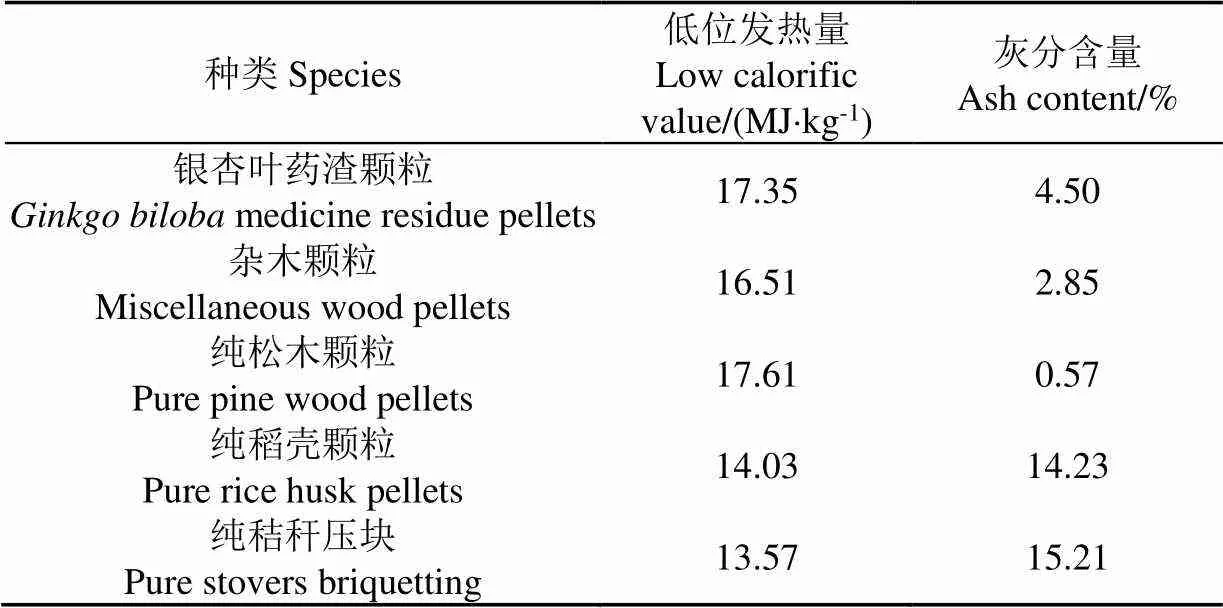

3 应用前景分析

为了分析银杏叶药渣颗粒燃料的应用前景,选取市面上常见几种生物质固体成型燃料,从低位发热量、灰分含量[23]两种主要特性方面与银杏叶药渣颗粒燃料进行对比,如表8所示。

表8 常见几种生物质固体成型燃料

从表中可以看出银杏叶药渣颗粒燃料具有较高的低位发热量(17.35 MJ/kg),除了略低于纯松木颗粒燃料(17.61 MJ/kg)之外,均高于其他3种燃料。银杏叶药渣颗粒燃料灰分质量分数为4.5%,略高于杂木颗粒燃料(2.85%)和纯松木颗粒燃料(0.57%),远远低于纯稻壳颗粒燃料(14.23%)和纯秸秆压块燃料(15.21%),灰分含量较低。从低位发热量和灰分含量两个主要特性来看,相较于市面上大部分的生物质固体成型燃料,银杏叶药渣颗粒燃料存在性能优势,具有一定的应用前景。

4 结 论

1)银杏叶药渣热风干燥最佳干燥温度为110 ℃,此时单位干燥能耗最低;

2)影响粉碎能耗的主要因素为主轴转速,其次是筛网孔径,最小为含水率;

3)银杏叶药渣加工颗粒燃料的最佳工艺条件为:干燥温度110 ℃,粉碎含水率16%,筛网孔径3 mm,主轴转速4 550 r/min,制粒成型含水率16%,颗粒度3 mm。以此工艺参数制出的颗粒燃料各项性能均符合国家行业标准,具有一定应用前景。

[1] 张英. 中药药渣资源利用研究现状[J]. 药物生物技术,2013,20(3):280-282.

Zhang Ying. Current status of research on utilization of traditional Chinese medicine residue resources[J]. Chinese Journal of Pharmaceutical Biotechnology, 2013, 20(3): 280-282. (in Chinese with English abstract)

[2] 丁青龙,王云征,顾卫忠,等. 银杏叶及其制剂的质量研究[J]. 中国现代应用药学,1998(5):3-5.

Ding Qinglong, Wang Yunzheng, Gu Weizhong, et al. The study of ginkgo biloba flavontrin and its preparation[J]. Chin J Mod Appl Pharm, 1998(5): 3-5. (in Chinese with English abstract)

[3] Baron-Ruppert G, Luepke N P. Evidence for toxic effects of alkylphenols from ginkgo biloba in the Hen's Egg Test (HET)[J]. Phytomedicine, 2001, 8(2): 133-138.

[4] Hecker H, Johannisson R, Koch E, et al. In vitro evaluation of the cytotoxic potential of alkylphenols fromL[J]. Toxicology, 2002, 177(2/3): 167-177.

[5] 佘红,刘炳禄,李富玉,等. 中药药渣在杏鲍菇生产中的应用[J]. 山东农业科学,2009(6):50-51.

She Hong, Liu Binglu, Li Fuyu, et al. Application of traditional Chinese medicine residue in the production of pleurotus eryngii[J]. Shandong Agricultural Sciences, 2009(6): 50-51. (in Chinese with English abstract)

[6] 刘先友,邢后银,高丰. 中药渣栽培基质在草坪上的应用效果试验[J]. 安徽农学通报:2010,16(5):134-135.

Liu Xianyou, Xing Houyin, Gao Feng. Application effect test of Chinese medicine residue cultivation substrate on lawn[J]. Anhui Agricultural Science Bulletin, 2010, 16(5): 134-135. (in Chinese with English abstract)

[7] 李艳军,谷子林,刘亚娟. 中药渣饲料资源的开发利用[J]. 饲料博览,2010(4):25-27.

Li Yanjun, Gu Zilin, Liu Yajuan. Development and utilization of Chinese medicine residue feed resources[J]. Feed Review, 2010(4): 25-27. (in Chinese with English abstract)

[8] 姚穆,孙润军,陈美玉,等. 植物纤维素、木质素、半纤维素等的开发和利用[J]. 精细化工,2009,26(10):937-941.

Yao Mu, Sun Runjun, Chen Meiyu, et al. Development and utilization of plant cellulose, lignin, hemicellulose, etc[J]. Fine Chemicals, 2009, 26(10): 937-941. (in Chinese with English abstract)

[9] 姚宗路,田宜水,孟海波,等. 生物质固体成型燃料加工生产线及配套设备[J]. 农业工程学报,2010,26(9):280-285.

Yao Zonglu, Tian Yishui, Meng Haibo, et al. Production line and corollary equipment of biomass solid fuel[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(9): 280-285. (in Chinese with English abstract)

[10] Zhou Y, Zhang Z, Zhang Y, et al. A comprehensive review on densified solid biofuel industry in China[J]. Renewable and Sustainable Energy Reviews, 2016, 54: 1412-1428.

[11] Xia X, Zhang K, Xiao H, et al. Effects of additives and hydrothermal pretreatment on the pelleting process of rice straw: Energy consumption and pellets quality[J]. Industrial Crops and Products, 2019, 133: 178-184.

[12] Cao L, Yuan X, Li H, et al. Complementary effects of torrefaction and co-pelletization: Energy consumption and characteristics of pellets[J]. Bioresource Technology, 2015, 185: 254-262.

[13] Li H, Jiang L, Li C, et al. Co-pelletization of sewage sludge and biomass: The energy input and properties of pellets[J]. Fuel Processing Technology, 2015, 132: 55-61.

[14] 王慧. 基于生物质碾压成型机理的成型能耗影响因素研究[D]. 济南:山东大学,2011.

Wang Hui. Research on Factors Affecting Energy Consumption of Molding Based on the Mechanism of Biomass Roller Compaction[D]. Jinan: Shandong University, 2011. (in Chinese with English abstract)

[15] 崔旭阳,杨俊红,邓磊,等. 生物质颗粒燃料的成型能耗试验研究[J]. 太阳能学报,2020,41(2):27-32.

Cui Xuyang, Yang Junhong, Deng Lei, et al. Experimental study on energy consumption of biomass pellet fuel forming[J]. Acta Energiae Solaris Sinica, 2020, 41(2): 27-32. (in Chinese with English abstract)

[16] Faborode M O, Callaghan J R O. Theoretical analysis of the compression of fibrous agricultural materials[J]. Journal of Agricultural Engineering Research, 1986, 35(3): 175-191.

[17] Odogherty M J, Huber J A, Dyson J, et al. A study of the physical and mechanical-properties of wheat-straw[J]. Journal of Agricultural Engineering Research, 1995, 62(2): 133-142.

[18] 于镇伟,陈坤杰,高崎,等. 有机污泥干燥特性与干燥模型研究[J]. 农业机械学报,2017,48(10):286-291.

Yu Zhenwei, Chen Kunjie, Gao Qi, et al. Drying characteristics and mathematical modeling of organic sludge[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(10): 286-291. (in Chinese with English abstract)

[19] 杨芹,陈晓华,张灏,等. 基于气相色谱质谱联用的乳酸菌辅助发酵过程中腐乳组分变化的分析[J]. 食品工业科技,2016,37(22):178-184.

Yang Qin, Chen Xiaohua, Zhang Hao, et al. A gas chromatography/mass spectrometry based metabolomics study of the fermentation of sufu[J]. Science and Technology of Food Industry, 2016, 37(22): 178-184. (in Chinese with English abstract)

[20] 王伟华,王海,何思鲁,等. 南美白对虾太阳能干燥能耗参数优化及中试[J]. 农业工程学报,2016,32(18):271-278.

Wang Weihua, Wang Hai, He Silu, et al. Parameter optimization for energy consumption of solar drying of Penaeus vannamei and pilot scale rest[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(18): 271-278. (in Chinese with English abstract)

[21] 戴伟,张静,梁少雄,等. 荞麦秸秆固体燃料成型工艺参数优化[J]. 山西农业大学学报:自然科学版,2018,38(11):39-47.

Dai Wei, Zhang Jing, Liang Shaoxiong, et al. Optimization of molding process parameters of buckwheat straw solid fuel[J]. Journal of Shanxi Agricultural University: Nature Science Edition, 2018, 38(11): 39-47. (in Chinese with English abstract)

[22] 王美美,王咏梅,韩文清. 生物质颗粒成型影响因素分析[J]. 科技资讯,2017,15(26):237-239.

Wang Meimei, Wang Yongmei, Han Wenqing. Analysis of influencing factors of biomass pellet forming[J]. Science and Technology Information, 2017, 15(26): 237-239. (in Chinese with English abstract)

[23] 周鑫鑫,高困. 市面常见生物质固体成型燃料的品质分析[J]. 污染防治技术,2019,32(6):13-16.

Zhou Xinxin, Gao Kun. Quality analysis of common biomass solid briquettes in the market[J]. Pollution Control Technology, 2019, 32(6): 13-16. (in Chinese with English abstract)

Experiment on energy consumption ofmedicine residue for preparing pellet fuel

Chen Kunjie1, Xie Yilin1, Gao Qi2, Wang Jun2, Zhu Baozhong2, Ben Zongyou1

(1.210031,;2.201703,)

The purpose of this study is to reduce the energy consumption in the process of biomass pellet fuel from medicine residues of ginkgo biloba. The main processing links of biomass pellet fuel included the drying, pulverization, and granulation molding. The unit energy consumption in each procedure during processing was evaluated using the physical experiments. First, the medicine residue of ginkgo biloba was dried at a constant temperature of 60-120 ℃ hot air to a moisture content of 20%. An evaluation was performed on the influence of different drying temperatures on the drying energy consumption. Then, orthogonal experiments were utilized to consider the effect of moisture content, screen aperture, and spindle speed on the unit energy consumption of pulverizing. A systematic analysis was also made on the effect of moisture content and particle size on the energy consumption during granulation and molding. Finally, the optimal conditions of process parameters were determined to fabricate the biomass pellet fuel using medicine residues of ginkgo biloba. A specific ratio was defined as the calorific value of produced pellet fuel to the total processing energy consumption. The test results showed that the unit drying energy consumption was the lowest at a drying temperature of 110 ℃. In pulverizing, the unit energy consumption was the lowest under the conditions that the moisture content of raw material was 13%, the screen aperture was 4mm, and the spindle speed of pulverizer was 4 550 r/min. In granulation molding, the unit energy consumption was the lowest, when the particle size was 4 mm, while the moisture content of raw material was 16%. Considering the specific ratio, the optimal process parameters to prepare the biomass pellet fuel from medicine residue of ginkgo biloba were as follows: the drying temperature was 110 ℃, the moisture content of raw material was 16%, the screen aperture was 3 mm, and the spindle speed of the pulverizer was 4 550 r/min. Under this processing condition, the total energy consumption per unit was 4 478.3 kJ/kg, and the unit calorific value of the produced pellet fuel was 17 352.4 kJ/kg, indicating well matching to the national technical standards for biomass solid briquette fuel.

fuels; process; leave;medicine residue; pellet fuel

10.11975/j.issn.1002-6819.2021.07.024

S216.2

A

1002-6819(2021)-07-0199-07

陈坤杰,谢以林,高崎,等. 银杏叶药渣用于制备颗粒燃料的工艺能耗试验[J]. 农业工程学报,2021,37(7):199-205. doi:10.11975/j.issn.1002-6819.2021.07.024 http://www.tcsae.org

Chen Kunjie, Xie Yilin, Gao Qi, et al. Experiment on energy consumption ofmedicine residue for preparing pellet fuel[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(7): 199-205. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.07.024 http://www.tcsae.org