铁路单线小断面隧道施工技术

刁操金

中铁十局集团第五工程有限公司 江苏 苏州 215000

隧道施工过程中受地形、地势影响较大,而在特长隧道施工中,为缩短工期,节约成本需通过新工艺、新技术来达到效果。目前我国地方所投入应用的隧道中,大部分以钻爆法施工,如金台线林家岙隧道、兴泉线金井隧道、乐清湾线乐成隧道、红岩隧道等。后期地方会继续修建地方货运铁路,因此,小断面隧道施工技术显得特别重要。

小断面隧道爆破、出渣施工技术,国内部分专家学者开展了相应研究。已有文献中多是对光面爆破、出渣的介绍,而对其出渣方法及隔孔装雷管的的研究较少。

本文以红岩隧道为依托,分析单线隧道出渣、隔孔装雷管的施工技术,并且采用现场实际试验,就小断面隧道出渣和隔孔装雷管节约成本分析探讨。

1 工程概况

红岩隧道进口位于永嘉县芦田村北侧,穿越红岩山头,出口位于永嘉县马岙村。隧道进口附近有楠溪江,有水泥道路,交通便利;出口附近有乡村公路,交通较便利;但隧道中部位于剥蚀低山区,有乡村水泥路、碎石路到斜井口附近。进口轨面标高20.871m,出口轨面标高42.789m,隧道最大埋深430m。红岩隧道讫起里程为DK15+960~DK22+609,隧道中心里程DK19+284.5,全长6.649km,为单线隧道,其中II级围岩4915m,III级围岩1010m,本隧道路面最大宽度6m,有效使用距离5m净高7.2m,断面为60m2。

2 施工方案

2.1 出渣方案选择

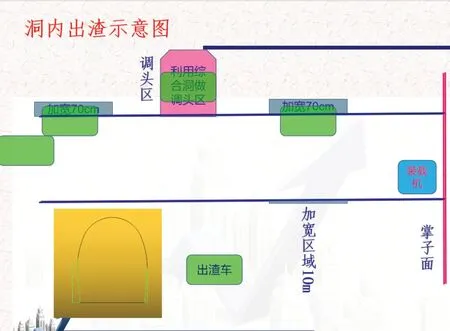

隧道施工各个环节紧密相连,一个工序往往对另一个工序有很大的影响。因此,怎样对各工序进行合理的安排,减小各工序相互间的影响对隧道施工至关重要。(见图1)

图1 洞内出渣示意图

红岩隧道是单线货运铁路,主要以II、III级围岩为主。II级围岩主要施工循环:开挖爆破--出渣--喷浆。以上工序中,出渣受外界因素影响较大,如何缩短出渣时间直接影响着隧道施工的进度。

II级围岩开挖断面净宽只有6m,二衬净宽仅有5m.而装载机宽度3m,出渣车宽2.8m,施工中无法满足错车所需要的净宽。

1)为此需对开挖断面进行加宽:为了满足装载机和出渣车可以并排施工,对边墙一边加宽50cm.加长距离10m,高度3m,加宽后开挖断面净宽为6.6m,这样出渣车就可以和装载机并排出渣。

2)单线隧道内出渣车只能单向行驶,无法进行错车,导致车辆只能在起点等待另一辆车出去后才能倒入掌子面进行裝渣。对此情况设计500m预留一处错车带,错车道长度15m,宽度7.5m,来减少倒车距离。在此基础上进行优化,减少倒车等待时间,减少装载机等待时间,需要增加调头区。

3)本隧道设计250m有一处综合洞或其它电力通讯洞室,洞室设计断面20m2,为此隧道内尽量减少倒车每500m将综合洞室扩大一处,扩大至能容下20t出渣车调头即可。这样装载机在出渣的时候,一辆在掌子面装车,第二辆在最近调头带等待,第三辆在远离第二个调头带等待。这样形成了一套完整的出渣通道,车辆进入隧道直接正向行驶进隧道,不用倒入延误时间,又减少了装载机等待时间,加快了出渣速度。

除了出渣对施工进度影响外,别的施工工序也制约着隧道施工进度。隧道施工要保证循环、可持续的施工。我们在掌子面开挖的同时也要保证仰拱、二衬施工。那怎么样在保障仰拱二衬施工的同时保证对开挖不造成或者减小影响,这就需要现场进行合理的安排,在保证二衬施工的同时协调好别的工序。

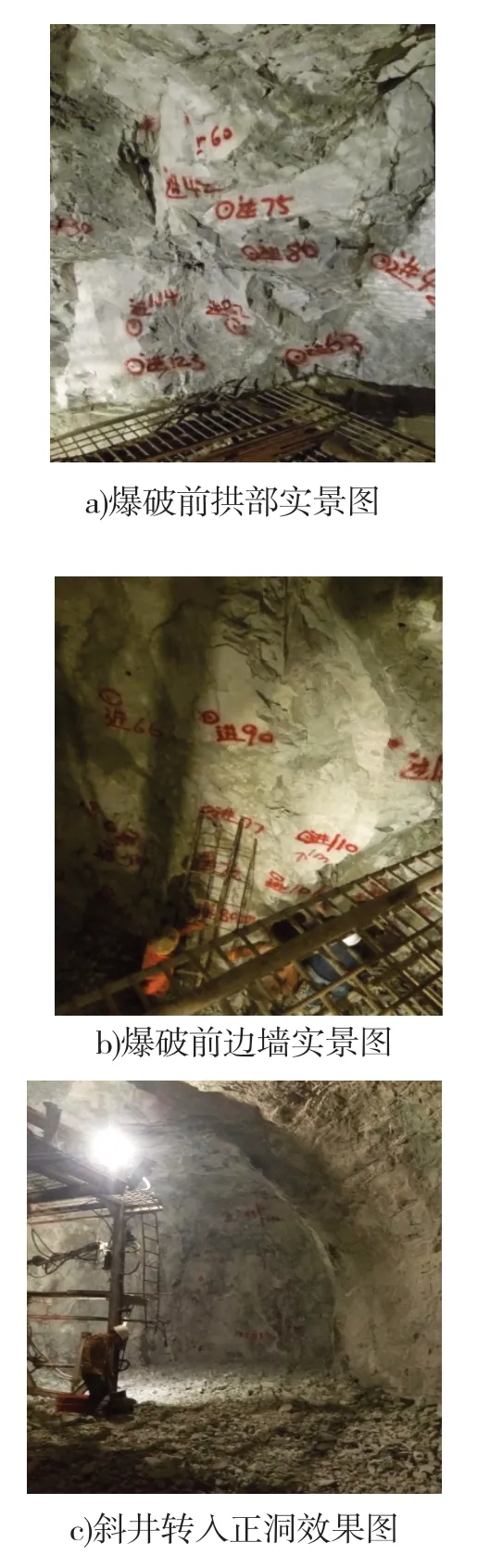

2.2 立体几何应用在斜井转正洞处施工技术

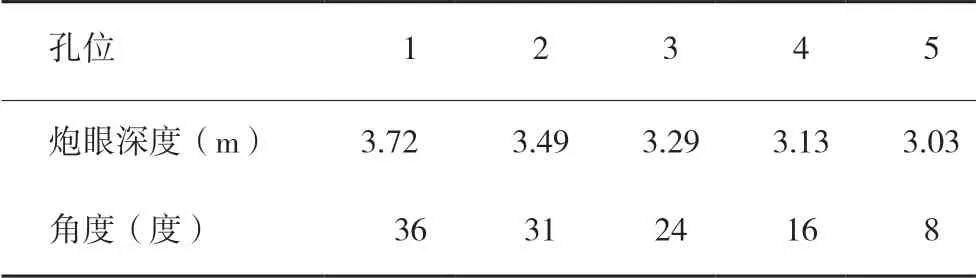

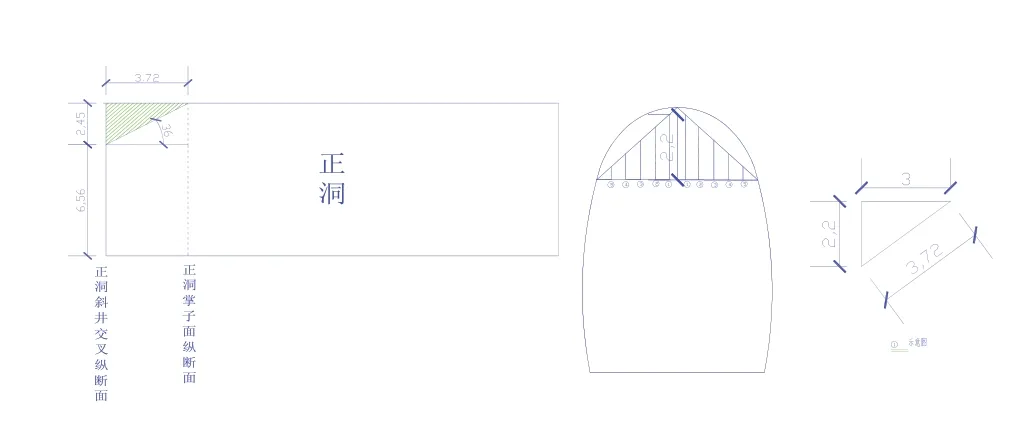

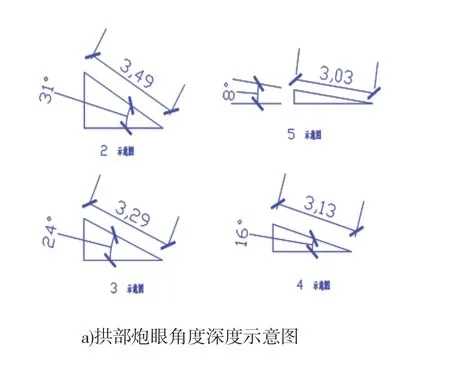

1)斜井转正洞拱部顺接爆破施工,在没有“面”的情况下以“线”控制,每次放样将边线及中线放样完成,针对每处每平米放样超欠挖侧向布眼。在CAD中绘制三维立体图,将三维立体图中断面轮廓线转换成坐标。精确计算,将拱部10个炮眼深度,角度全部计算出来,然后利用台架拉横杆带线控制钻进角度,斜井进入正洞后根据正洞与斜井拱顶高差2.45m,以36°角向上打眼,水平进尺3m,炮眼深度3.72m后到正洞开挖轮廓线,主要炮孔角度数据见表1,炮眼布置见图2。

表1 炮孔深度角度统计表

图2 拱部带线掏槽示意图

2)主要技术要点如下:

(1)对进入正洞拱顶爬坡剩余“三角带”,待进入正洞距离能够容纳风枪距离时,沿设计开挖轮廓进行反向打眼,根据光面爆破原则每45cm布置一排炮眼,外轮廓炮眼通长布置到起坡点20cm,沿三角斜面分层布眼,保证炮眼底部在同一平面,减少爆破后超欠挖现场。

(2)拱部10个炮眼深度,角度全部计算出来,采用光面爆破中掏槽眼的布置形式楔形布眼,视作只爆破掏槽眼,然后周边欠挖部分根据光面爆破原则视作只爆破周边眼原则进行布眼爆破。将光面爆破每种布眼的方式进行分解利用。

(3)现场采用拉线对钻杆方向角度进行定位,确保深度、角度达到设计要求。

(4)隧道施工光面爆破施工中,无法达到一次性爆破完成的情况下,预留周边眼与内圈眼的间距的岩层厚度,视作分段爆破,最后只爆破周边眼来设置,严格控制装药量和间距,控制周边眼间距,保证交叉段光爆质量,由于欠挖较少很难补炮,即边墙预留30cm,留作补炮。开始对欠挖边墙及拱部开始贴皮修补,每1m对断面进行放样,侧面补炮修整轮廓。

2.3 利用导爆索隔孔装雷管施工技术

隧道光面爆破中一般周边眼都需安装导爆索来提高光爆效果,以往每个周边眼均需安装导爆索和雷管,根据理论计算每根雷管至少可以同时起爆2kg炸药(10支),一般情况下在进尺3m情况下周边眼装药量不会超过5支,以红岩隧道为例,II级围岩下每次进尺3m,周边眼装药量3支每孔,一圈周边眼50个。

1)周边眼装药结构采用间隔不耦合装药。

2)导爆索同时装入,孔外预留50cm,留作连接。

3)在一孔内安装一发雷管。

4)每两个孔连接导爆索。

2.4 陀螺仪在隧道应用施工技术

施工进度的加快,不单是缩短工序衔接时间,各个工序时间也成为要点。施工测量也是其中之一。

本隧道每个施工段由设计院制作点之记交予我单位,经单位测量工程师对整个控制网进行布置加密。

进入洞内采用闭合导线作洞内控制网,因北岙斜井经过两个50m半径急弯进入正洞,进洞导线控制边仅仅有45m,斜井为540m的长下坡,斜井断面宽度较窄,设置交错点位。角度过大与过小站数较多,误差较大。

在正洞施工400m时,经过精密全站仪TM50,测设站达到21站,在各种因素都达到最高值得影响下,多次测出同点位角度不一,相差较大。对测量得信心造成极大得影响,经分析,两组短边控制下,误差加大,若直接在洞内测得一组导线边数据进行比对,可得出之前测得得数据得精确性。于是利用地铁领域内经常使用的陀螺测北仪在洞内制作一组导线边,测得跟原数据误差1.5cm,及时调整开挖中线。

在主洞掘进1200m时,再次利用陀螺测北仪复核导线边。首先由设计院点之际点位测出方位角,与设计院给予的方位角进行比对进入洞内测设已经利用闭合导线计算出的导线边,与之比对。经比对,原闭和导线的方位角与陀螺测北仪测出的方位角相差3秒,导线边长270m,原导线边可用,坐标维持原坐标。

3 结论

单线铁路隧道开挖断面小,工艺复杂,施工难。[1]本文依托红岩隧道为背景,分析了单线隧道出渣、斜井进入正洞施工方法、装药方式的调整、引进新技术的方法,来达到节约成本的目的。

1)单线隧道出渣将原设计错车道优化,分解成若干小错车道,利用加大综合洞或其它附属洞室作为调头区域,尽量缩短装载机等待时间,加快了出渣效率,也减少了做衬砌台车费用。

2)斜井转正洞施工是整个隧道施工的一个难点,而且隧道施工II级围岩斜井转正洞超欠挖控制为重点,在没有“面”的情况下以“线”控制,每次放样将边线及中线放样完成,按照“点”“线”“面”针对每处每平米放样超欠挖侧向布眼,确保确保施工质量。

斜井转正洞利用隧道光面爆破结合立体几何,利用立体几何对斜井转正洞位置进行计算,将交叉点明确,来保证施工结构的精准性。[2]根据几何计算,结合光面爆破炮眼布置方式来确保交叉段施工质量。因光面爆破在实际运用中欠挖低于10cm时补炮又会造成超挖,所以隧道施工光面爆破施工中,无法达到一次性爆破完成的情况下,预留周边眼与内圈眼的间距的岩层厚度,视作分段爆破,最后只爆破周边眼来设置,也就是将光面爆破炮眼布置分解,分解的炮眼位置及爆破方式与立体几何相结合,再严格控制装药量和间距,控制周边眼间距,保证交叉段光爆质量。

斜井转正洞炮眼的布置,利用立体几何进行定位,找出点的位置,然后将每个点连接形成线,针对线进行钻孔,钻孔时又利用光面爆破知识周边眼分段爆破;将线连接形成面,找到掌子面的准备位置,再根据现场实际情况与理论计算相结合,减少了盲目爆破带来的超欠挖和工序的延误时间,加快了转正洞速度[3]。

3)光面爆破中周边眼利用导爆索及隔孔装雷管的方式连接周边眼内炸药,周边眼等于2个眼共用一发雷管,每循环节约20发雷管。

4)对于高差大,半径小,长度长的隧道测量方法引进地铁的测量方法,采用军用陀螺测北仪,将洞外已知边,直接转移到洞内,减少了全站仪因测站较多视距短引起的误差,同时可以利用一个洞口的已知边,同时做三条洞内已知边来控制洞内中线,将贯通误差降到最低。