瞬结性双液注浆工艺开发与试验

胡炜 汤武

上海建工(浙江)水利水电建设有限公司 上海 200082

注浆法已成为地基加固中的一种广泛使用的方法,对于大面积提高地基土承载力,减少地基的沉降和不均匀沉降,具有明显的作用,在道路工程、地下公路有着广泛应用。但传统注浆法存在浆液凝结时间长、填充欠均匀等缺点,制约了其土体加固效果[1-2]。

瞬结性双液注浆法则能较好地满足这一要求,浆液主剂(A液)与促凝剂(B液)分两路同时注入,经过特殊设计的先端装置将两路浆液汇合在注浆管外部,注入地基土壤中,达到瞬结的目的,钻机旋转能较好地将液体均匀地注入土的间隙中。

1 注浆材料选择

从原材料来源,材料对人体、环境的安全性方面考虑,采用水泥—水玻璃类浆材较为合适,它不仅具有水泥浆的全部优点,而且兼有化学浆液的一些特点,例如胶凝时间可以从几十秒到几十分钟内任意调节,灌注后结石率可达100%,可灌性比纯水泥浆有明显提高[3]。它除在基岩裂隙的较大含水层中使用外,还能在中、粗砂层中渗透灌注[4]。

经过瞬结性双液注浆专题试验,其成果如下:水泥浆液水灰比为(0.6~0.75):1,水玻璃浓度37~40°Be′,水玻璃体积比水泥浆体积=0.32:1,在常温下,胶凝时间在30~60秒之间,且结石体有一定的强度。

水泥浆制作时发现水泥浆静置时易离析沉淀,克服的办法是加入占水泥重量10~20%的膨润土或CMC(羧甲基纤维素)<5%,可以降低水泥颗粒表面的吸附力,阻止沉淀。

针对水玻璃与水泥浆反应而生成NaOH的碱性问题,在水泥浆中加入一定量的硼砂,一方面可以中和碱性,另一方面也可以增加结石体的交联程度,提高强度,因为硼砂中硼酸能交联成网状结构。

2 注浆设备研制

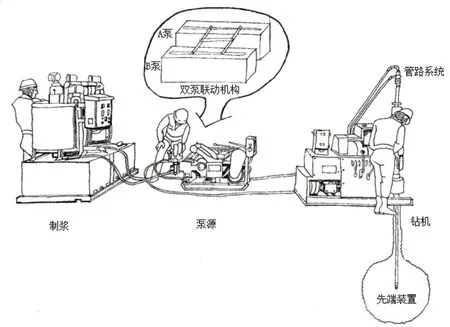

设备系统如图1所示,由制浆设备、泵源、钻机成孔设备、管路系统、特殊先端装置组成。

图1 瞬结性双液注浆工艺设备系统图

(1)制浆设备

制浆设备由搅拌机和贮浆筒组成,制取符合材料试验要求的浆液。

(2)泵源

泵源由二台SYB50/50型注浆泵、双泵联动机构、流量压力监测系统组成。

①双泵联动机构:为保证A液(主剂)、B液(助剂)同时注入管路系统,始终保持按规定配比混合,须设计双泵同步联动机构,由A泵反馈夹板带动A泵换向阀阀芯杆切换的同时,经过联动机构,带动B泵换向阀阀芯杆切换,保持两液同步注出;联动机构设计成四连杆机构,保证双泵阀芯杆轴线平行,运动自如。

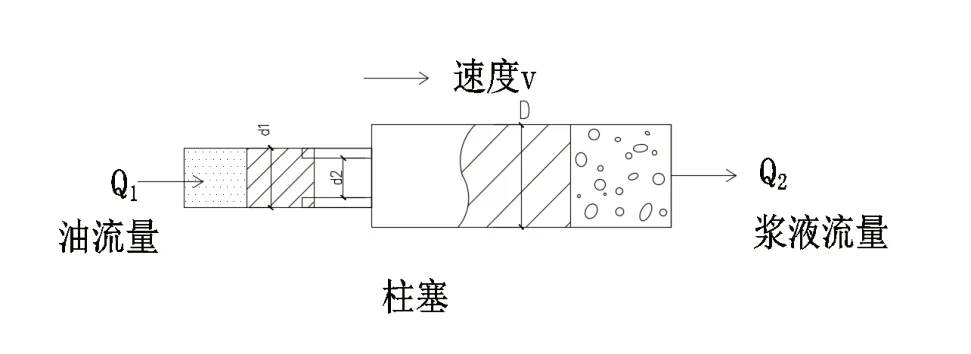

②流量压力监测系统:目前,关于建材浆液的流量精确监测缺少必要的设备,即使有,性能也很不稳定,因此,考虑间接监测浆体流量,就SYB50/50型液压注浆泵而言,液压油流量Q1与浆液流量Q2关系为:

图2 液压油流量与浆液流量转换关图

柱塞移动速度V=Q1/πd12/4= Q2/πD2/4,其中,Q2= D2Q1/d12=ψQ1。

当d1=40mm,当D=75mm时,ψ=3.516;当D=95mm时,ψ=5.641;

因此,通过液压油流量Q1的监测,即可推算出浆液流量Q2;两液配比可经过Q1读数控制调节;关于压力监测,可在出浆口直接监测浆液压力值。

(3)钻机

钻机采用SGZ--ⅡA型钻机,最低转速约20转每分钟,回转扭矩约2KN.m,用立轴油缸上下提升钻孔。

(4)管路系统

(5)先端装置

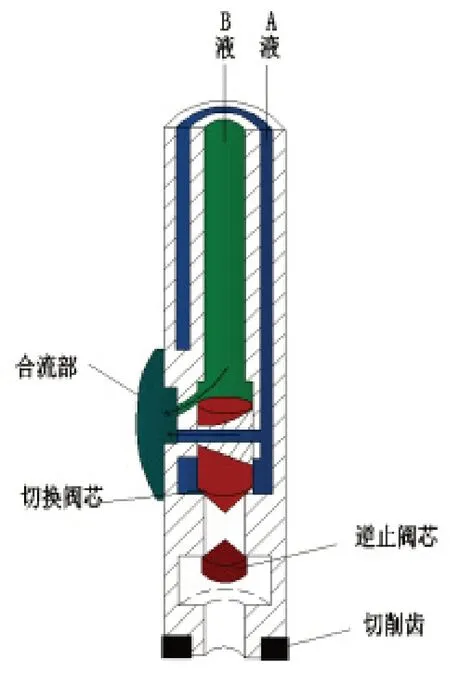

对该装置的要求:

①在注浆管埋设时,先端装置底部冲水,切削齿切削土壤钻孔下沉;

②在B腔冲水有压力时,自动关闭A腔钻头底部冲水通道,打开侧向注水通道;

③注浆管达到设计深度后,将A、B两液同步注入,确保两液按规定配比充分混合于侧向合流部,注入土中,回转提升;

根据这三点要求,先端装置的结构设计成如图3所示。

图3 先端装置结构图

结构原理说明:在注浆管下沉埋设时,A腔通压力水,B腔空,切换阀芯在压力水作用下上抬,切断侧向出浆口位置,推开逆止阀芯,底部冲水钻孔;钻孔完毕注浆管埋设到位后,停止供水,切换阀芯在自重作用下,自动接通两个出浆口,通过钻杆旋转,将A、B两液按供浆配比充分混合于注浆管外部合流部注入土中,为防止在注浆过程中,浆液从底部注回管内,重新抬起切换阀芯,因此必须设置逆止阀芯。

3 注浆工艺设计

3.1 工艺流程

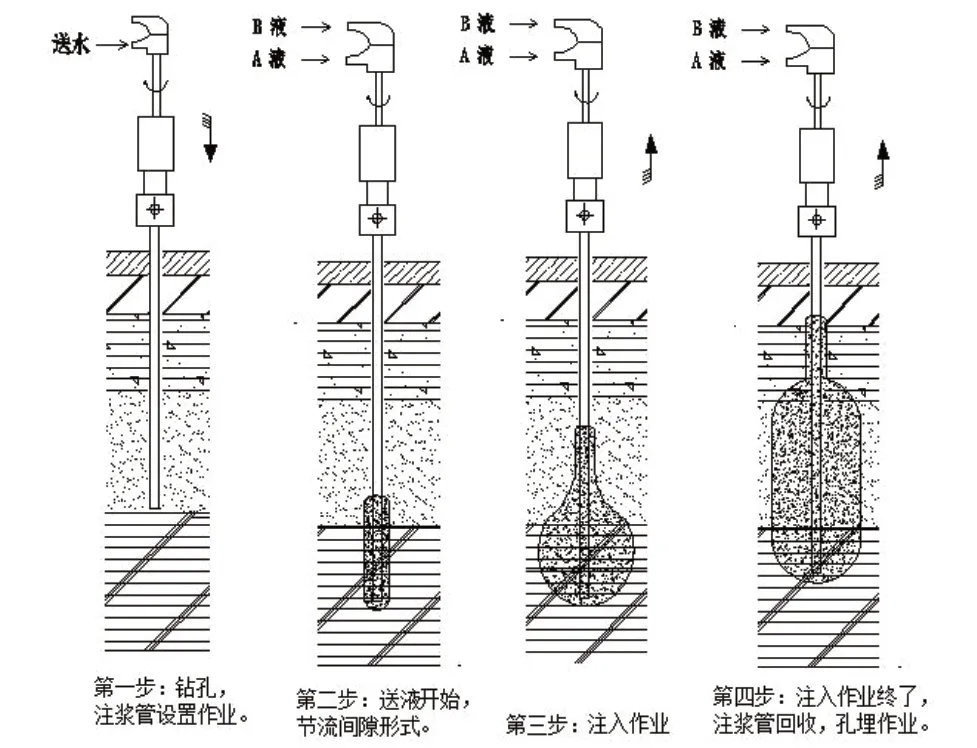

瞬结性双液注浆工艺流程步骤如图4所示。

图4 瞬结性双液注浆工艺流程图

第一步:钻机冲水钻孔下沉,注浆管埋设作业;

第二步:钻头到达设计深度,送液开始,浆液填充注浆管与土壤间微小间隙,节流间隙形成;

第三步:双液注入作业,压力上升,浆液注入土中,钻杆缓慢提升;

第四步:钻头达到桩顶标高,注浆作业终了,注浆管回收清洗,孔埋作业,移机到下一个孔位。

3.2 工艺特点分析

(1)双液注浆送液开始,浆液先沿着注浆管与土壤间小间隙流动,由于浆液的瞬结性,流动一小段距离后,生成凝胶,与回转的注浆管外壁形成细小的节流间隙,能有效地防止浆液继续往上冒出,促使浆液向土壤中渗透;

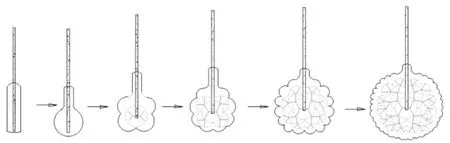

(2)注浆作业过程中,先注出的浆液在注浆口形成球状体,后注出浆体压力升高,促使球体破碎分裂产生缝隙,浆液沿如图5所示渗透途径曲线方向流动,更多的小球体生成,形成链式反应。

图5 瞬结性浆液渗透状态模式图

3 现场试验

以某道路加固工程为例,组织现场工艺试验。

3.1 试验孔布置与土层分布

现场试验孔布置4孔K1~4,离XC13地质勘探孔5m,孔深自地面下20m。

3.2 施工步骤与控制参数

(1)浆液拌制:按材料试验参数,拌制浆液与调制水玻璃溶液,测浆液比重与水玻璃玻美度;

(2)钻头调试:连接供浆管,安装钻杆钻头,钻机就位;调试钻头切换阀芯动作,A腔打水,钻头底部出水,A腔、B腔同时打水,钻头侧向合流部出水,底部截流,若达不到这一要求,须清理钻头阀芯与阀腔;

(3)下钻成孔:A腔供水,打开钻头切换阀芯,观察钻头底部出水,钻机下钻成孔;

(4)钻头深度达到试验深度,A腔、B腔按试验配比同时供浆,施工参数控制如下:

钻杆回转速度25rpm,A液供浆流量40L/min,钻杆提升速度400mm/min;

(5)拔出钻杆,清理钻头,移机到下一个孔位。

3.3 试验数据整理

每根桩材料使用量:水泥浆液1.8m3,水玻璃576L;

注浆压力最高达到1.2MPa,钻杆扭矩较大。

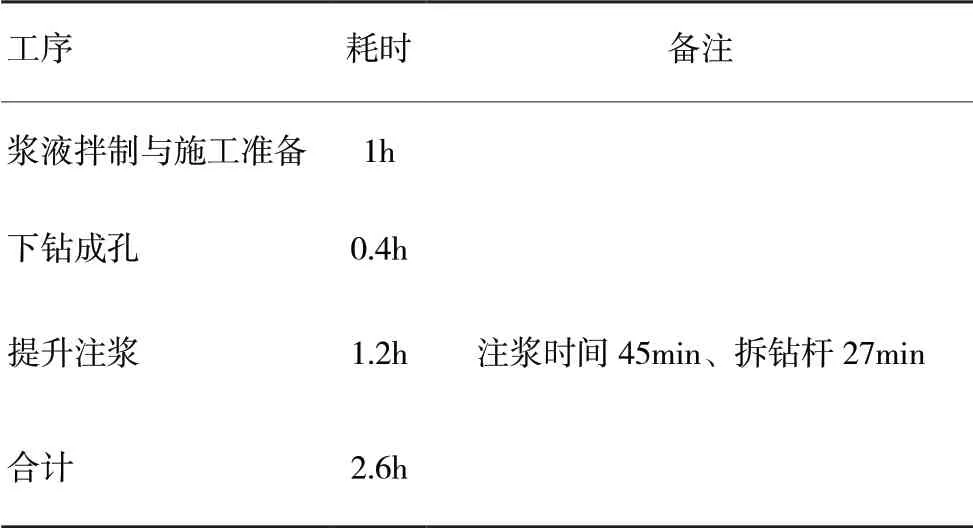

4 施工时间及劳动力安排

按照上述的施工步骤与控制参数,进行现场试验,钻杆回转提升至离地面2m开始冒浆,停止注浆,拔出钻杆,施工时间统计如表1所示。

表1 K1孔施工时间统计表

劳动力安排:班长1人,拌浆3人,开泵工1人,司钻工1人,电工1人,机修工1人,共计8人,不包括管理人员。

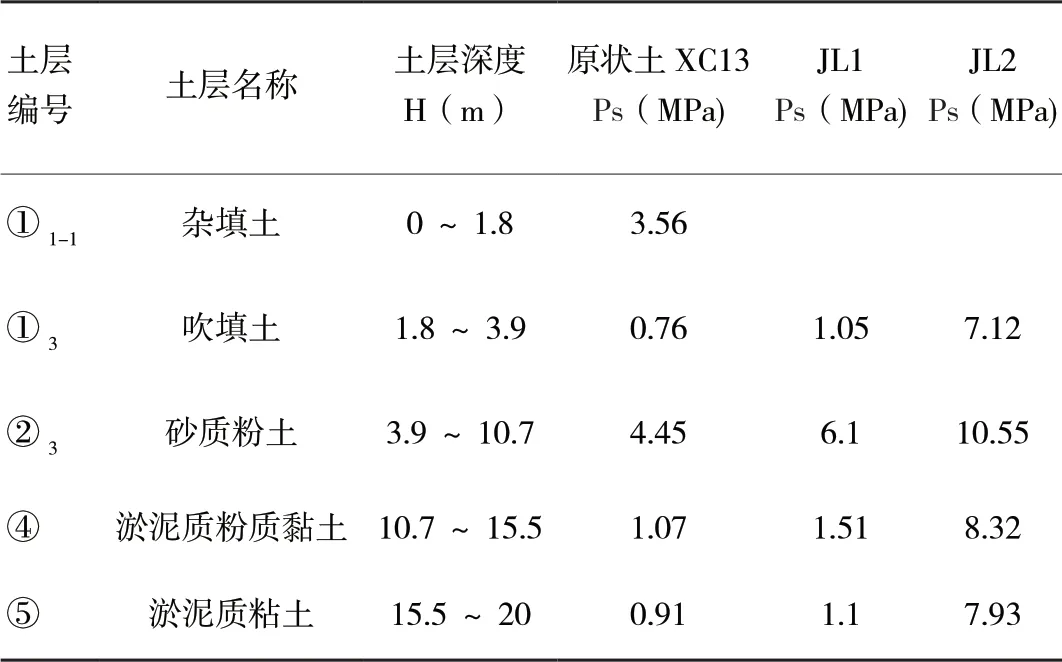

5 试验效果检测分析

四个试验孔注浆加固后,经过一周养护,在加固体中间取2个孔进行静力触探检测,中间孔JL1和离K2孔300mm的JL2孔,通过比贯入阻力Ps值的变化,验证加固效果[1],Ps值变化如表2所示。

表2 比贯入阻力Ps对比表

从比贯入阻力Ps值变化可知:JL1孔比原状土略有增加,可理解为土体中土压力未及时释放和浆液的局部渗透;JL2孔比贯入阻力增加明显,不同土层中差值缩小,加固效果显著,说明加固范围直径在600mm以上。

6 结论

瞬结性双液注浆工艺开发,经现场试验和效果检测,土体改良效果明显,总结如下:

(1)钻头—先端装置关键是切换阀芯的设计与制造,要按工艺要求启闭;

(2)双泵联动机构使A、B两液同步注出,双液配比须调节双泵液压油流量;