NM450耐磨钢板及Q690CFD高强钢板在150t自卸矿车上的轻量化应用

董现春,张永青,黄家武,王凤会,赵英建

1首钢集团有限公司技术研究院 北京 100043

2绿色可循环钢铁流程北京市重点实验室 北京 100043

3中信金属股份有限公司中信微合金化技术中心 北京 100020

4首钢集团有限公司矿业公司 河北唐山 064404

耐 磨钢凭借其优良的耐磨性能广泛应用于各种恶劣工况,特别是煤矿刮板运输机,矿山自卸车车厢,挖掘机铲斗、斗齿,以及破碎机扎臼壁、破碎壁等部件。笔者利用 CO2气体保护焊对 NM450 耐磨钢板进行了焊接试验,包括焊接裂纹试验及焊接工艺试验,研究了冷裂纹敏感性、焊接的显微组织和力学性能,为 NM450 耐磨钢的使用提供依据[1]。

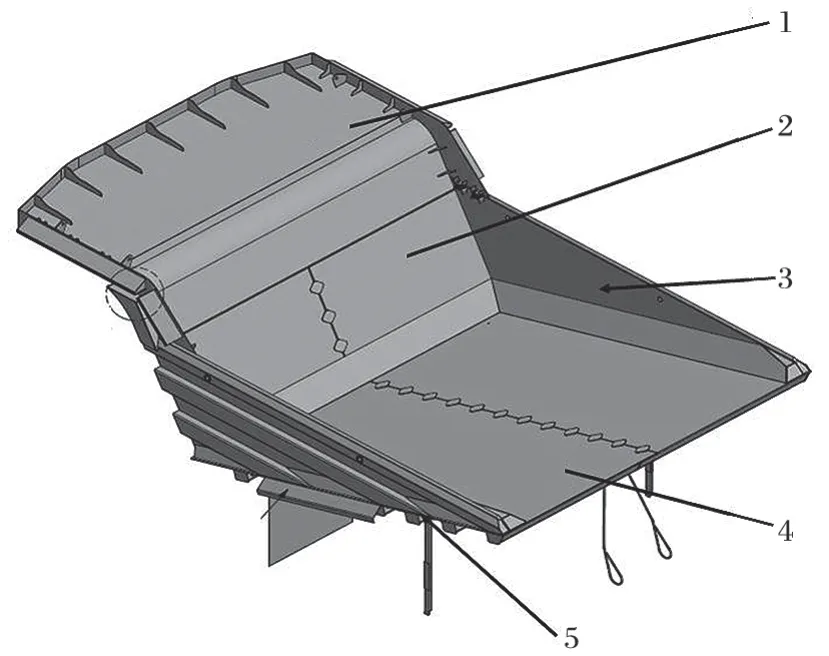

首钢生产的 SGE150 重型自卸矿车 (见图 1) 自身质量为 105 t,额定载质量为 150 t,主要用于铁矿石的运输,装料落差 600 mm,最大矿块质量约为 0.47 t。在役车厢使用 Q235 钢板,厚度为 10~ 25 mm,由顶板、前板、侧板、底板及加强肋构成 (见图 2)。车厢自身质量为 27 t,为全焊接结构,铲斗型底板后部翘起,坡角为 12°,无后拦板。经过一段时间服役后,在巨石冲击下,底部出现变形下凹情况。根据车厢各部件的服役特点,进行了高强化、耐磨化设计,利用首钢生产的 NM450 耐磨钢板和 Q690CFD 高强钢板代替 Q235 钢板,降低车厢的质量,以减少油耗,提升运营效益,同时提升车厢的使用寿命,降低车厢的维修成本。

图1 SGE150 重型自卸矿车Fig.1 SGE150 heavy dump truck

图2 车厢结构Fig.2 Carriage structure

1 材料选择

Q235 的屈服强度约为 250 MPa,NM450 的屈服强度约为 1 100 MPa,Q690CFD 的屈服强度约为 700 MPa。在轻量化设计过程中,用高强钢板替代普通钢板时,常用的经验公式为

式中:t2为高强钢板厚度;t1为低强钢板厚度;ReL1为低强钢板屈服强度;ReL2为高强钢板屈服强度。

以式 (1) 为基础,结合 SGE150 重型自卸车在不同工况下的受力情况,以及钢材的可制造性,对车身不同部位进行轻量化设计,不同部位的替换钢板及规格如表 1 所列。顶板及加强肋板采用 Q690CFD 高强钢板,厚度为 10 mm;前板及侧板采用 NM450 耐磨钢板,厚度为 12 mm;底板采用 NM450 耐磨钢板,厚度为 19 mm。采用轻量化设计后,车厢的质量由 27 t 降至22 t,减轻 5 t,车厢轻量化 18.5%。

表1 不同部位替换钢板及其规格Tab.1 Specification of steel plates replacing various parts mm

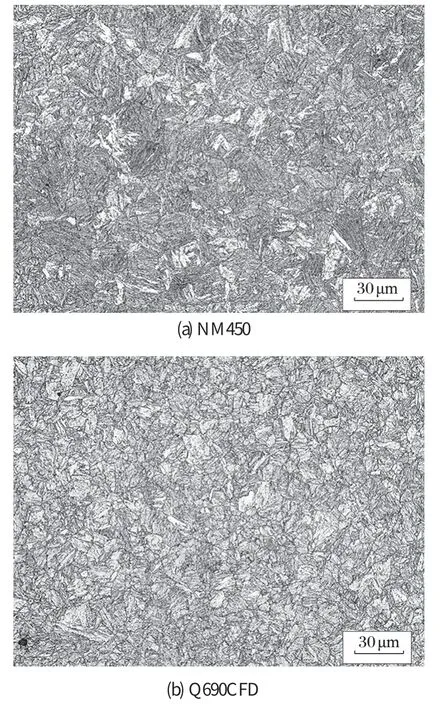

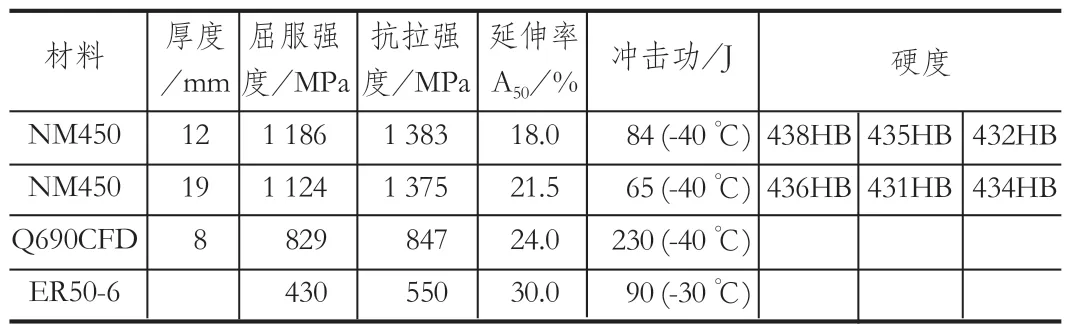

NM450 耐磨钢板、Q690CFD 高强钢板均添加了适量的 Nb,用于提高韧性和耐磨性,采用 ER50-6 焊丝,钢板及焊丝的主要化学成分如表 2 所列,力学性能如表 3 所列。NM450 耐磨钢板为马氏体组织,Q690CFD 高强钢板为贝氏体组织,金相组织如图 3所示。

图3 钢板金相组织Fig.3 Microstructure of steel plates

表2 钢板及焊丝的主要化学成分Tab.2 Chemical composition of steel plates and weld wire 质量分数,%

表3 钢板及焊丝的力学性能Tab.3 Mechanical properties of steel plates and weld wire

文献 [1] 给出如下研究结论:NM450 耐磨钢板的碳当量较高,有一定的冷裂纹敏感性,当采用 ER50-6焊丝、斜 Y 形坡口,32.6 ℃ 不预热焊接时不会产生裂纹;在 -1.4 ℃ 不预热焊接时,斜 Y 形坡口焊缝根部裂纹率及截面裂纹率均为 100%;预热温度高于 80 ℃焊接时,对接焊缝不会产生裂纹,角焊接即使不预热焊接,也不会产生裂纹。文献 [2-3] 的研究结论为:Q690CFD 高强钢板焊接时间 t8/5在 40 s 以内时,粗晶区组织以低碳板条马氏体为主,粗晶区冲击值均处于较高水平,采用实心焊丝,不预热即可避免冷裂纹出现。结合上述研究结论,针对自卸车厢各部位的焊接环境温度,制定了焊接工艺评定方案。

2 焊接工艺评定

SGE150 重型自卸矿车关键焊缝位置如图 4 所示。位置 A:底板纵焊缝,19 mm 厚的 NM450 耐磨钢板对接,坡口角度 45°,2 mm 钝边,2~ 4 mm 间隙,平焊位焊接;位置 B:前板纵焊缝,12 mm 厚的NM450 耐磨钢板对接,坡口角度 90°,2 mm 钝边,2~ 4 mm 间隙,立焊位焊接;位置 C:前板横焊缝,12 mm 厚的 NM450 耐磨钢板搭接,角接头,坡口角度 90°,仰焊位焊接;位置 D:前板横焊缝,12 mm厚的 NM450 耐磨钢板搭接,角接头,坡口角度 90°,平焊位焊接;位置 E:底板加强肋焊缝,10 mm 厚的Q690CFD 高强钢板与 19 mm 厚的 NM450 耐磨钢板,单面角接头,坡口角度 90°,平焊位焊接。

图4 关键焊缝位置Fig.4 Location of key weld seam

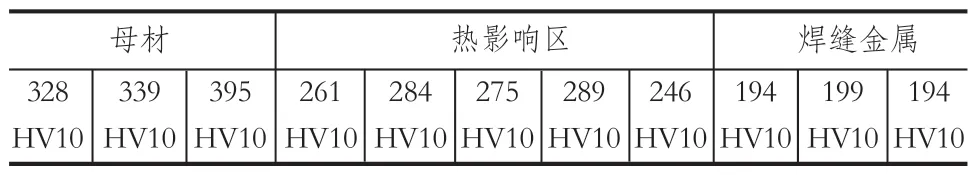

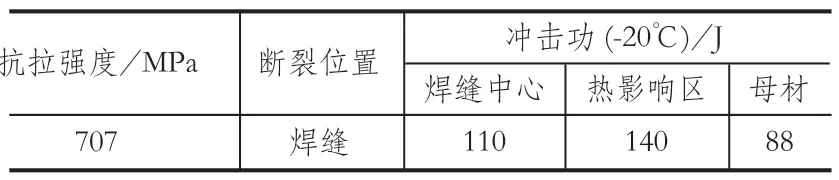

(1) 位置 A 底板纵焊缝,预热温度高于 100 ℃焊接,平焊,材质 NM450,厚度 19 mm,焊接道次及焊缝如图 5 所示,焊接参数及层间温度如表 4 所列,焊缝力学性能如表 5 所列,焊缝硬度如表 6 所列。

图5 位置 A 焊接道次及焊缝Fig.5 Welding pass and weld seam at position A

表4 位置 A 焊接参数及层间温度Tab.4 Welding parameters and interpass temperature of position A

表5 位置 A 焊缝力学性能Tab.5 Mechanical properties of weld seam at position A

表6 位置 A 焊缝硬度Tab.6 Hardness of weld seam at position A

(2) 位置 B 前板纵焊缝,预热温度高于 100 ℃焊接,立焊,材质 NM450,厚度 12 mm,焊接道次及焊缝如图 6 所示,焊接参数及层间温度如表 7 所列,焊缝力学性能如表 8 所列,焊缝硬度如表 9 所列。

图6 位置 B 焊接道次及焊缝Fig.6 Welding pass and weld seam at position B

表7 位置 B 焊接参数及层间温度Tab.7 Welding parameters and interpass temperature of position B

表8 位置 B 焊缝力学性能Tab.8 Mechanical properties of weld seam at position B

表9 位置 B 焊缝硬度Tab.9 Hardness of weld seam at position B

(3) 位置 C 前板横焊缝,搭接,不预热焊接,仰焊,材质 NM450,厚度 12 mm,焊接道次及焊缝如图 7 所示,焊接参数及层间温度如表 10 所列,焊缝硬度如表 11 所列。

图7 位置 C 焊接道次及焊缝Fig.7 Welding pass and weld seam at position C

表10 位置 C 焊接参数及层间温度Tab.10 Welding parameters and interpass temperature of position C

表11 位置 C 焊缝硬度Tab.11 Hardness of weld seam at position C

(4) 位置 D 前板横焊缝,搭接,不预热焊接,平焊,材质 NM450,厚度 12 mm,焊接道次及焊缝如图 8 所示,焊接参数及层间温度如表 12 所列,焊焊缝硬度如表 13 所列。

图8 位置 D 焊接道次及焊缝Fig.8 Welding pass and weld seam at position D

表12 位置 D 焊接参数及层间温度Tab.12 Welding parameters and interpass temperature of position D

表13 位置 D 焊缝硬度Tab.13 Hardness of weld seam at position D

(5) 位置 E 底板加强肋焊缝,不预热焊接,平焊,材质 Q690CFD (10 mm 厚)+NM450 (19 mm厚),焊接道次及焊缝如图 9 所示,焊接参数及层间温度如表 14 所列,焊缝硬度如表 15 所列。

表14 位置 E 焊接参数及层间温度Tab.14 Welding parameters and interpass temperature of position E

表15 位置 E 焊缝硬度Tab.15 Hardness of weld seam at position E

图9 位置 E 焊接道次及焊缝Fig.9 Welding pass and weld seam at position E

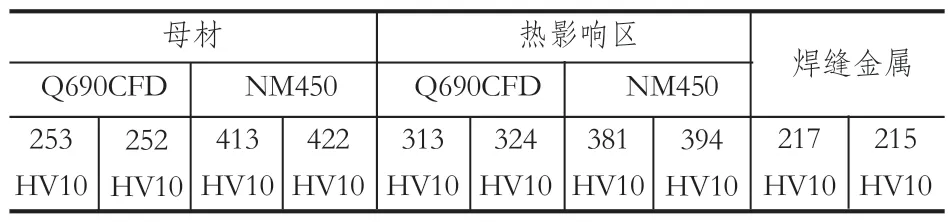

对位置 E 的焊缝进行金相组织检验,金相组织如图 10 所示。焊缝金属为块状铁素体+针状铁素体,如图 10(a) 所示;熔合线处的焊缝金属柱状组织明显,如图 10(b)、(e) 所示;Q690CFD 粗晶区为板条状贝氏体,如图 10(c) 所示;Q690CFD 正火区为贝氏体组织,如图 10(d) 所示;NM450 粗晶区为板条状马氏体,如图 10(f) 所示;NM450 正火区为马氏体的分解产物铁素体+渗碳体,如图 10(g) 所示。

图10 位置 E 焊缝金相组织Fig.10 Microstructure of weld seam at position E

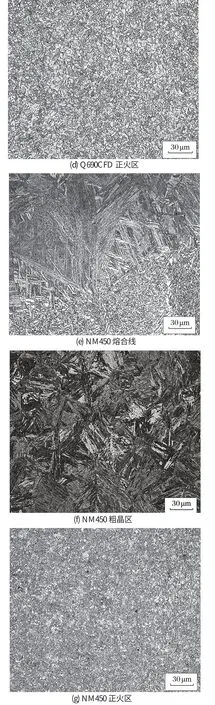

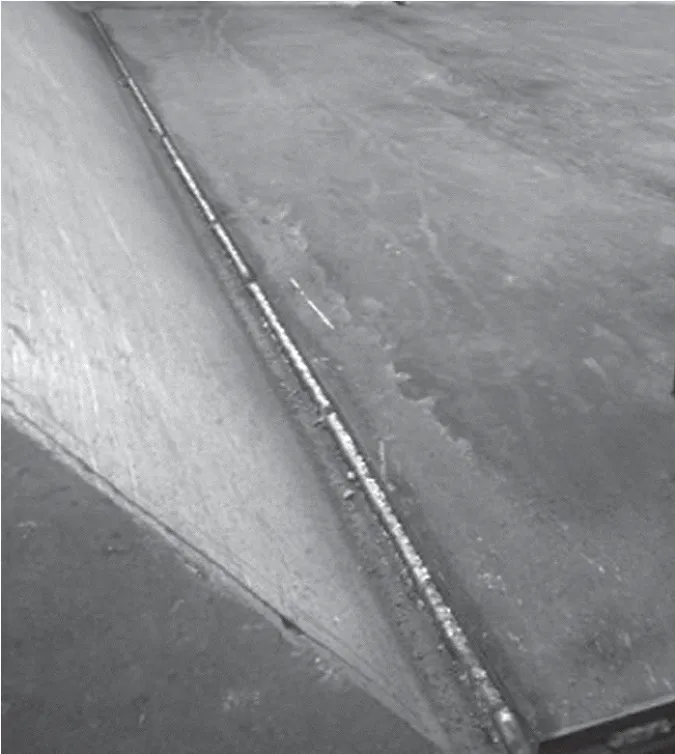

3 车厢焊接制造及使用

2015年4季度开始车厢焊接制造,2016年1月17日完成整车合拢焊接,焊缝探伤合格,如图11所示。2016年1月22日投入使用,至2016年10月底,完成98万t 铁矿石运输量。2016年11月,在底板上铺设19mm 厚的 NM450 耐磨钢板 (见图 12),继续使用。截至2021年1月8日,车厢使用情况良好,没有出现车厢冲击变形、焊缝疲劳断裂现象 (见图 13)。测算 Q235 钢板车厢平均每万吨物料磨损量为 0.103 6 mm,而 NM450 耐磨钢板车厢平均每万吨物料磨损量为 0.056 mm,相当于 Q235 耐磨钢板车厢的 55.02%。观察 NM450 耐磨钢板底板表面,表现为宏观切削及微观切削形貌,如图 14 所示。

图11 车厢焊接制造Fig.11 Carriage welding manufacturing

图12 底板铺设 NM450 耐磨钢板Fig.12 Laying of NM450 wear-resistant steel plate on bottom

图13 服役 5 年的轻量化车厢Fig.13 Lightweight carriage after service for 5 years

图14 NM450 耐磨钢板底板表面磨损形貌Fig.14 Macro and micro wear morphology of surface of bottom plate of NM450 wear-resistant steel plate

4 结论

(1) 采用 NM450 耐磨钢板及 Q690CFD 高强钢板替代 Q235 钢板,制造 SGE150 重型自卸矿车车厢,车厢的质量由 27 t 减轻至22 t,实现车厢轻量化 18.5%。

(2)采用 ER50-6 焊丝匹配 NM450 耐磨钢板及Q690CFD 高强钢板,焊接 SGE150 重型自卸矿车车厢,并对 5 个位置进行了焊接工艺评定。结果表明平焊、立焊、仰焊的焊缝熔合良好,焊缝组织、硬度、力学性能、冲击功均满足设计要求。

(3) 运行数据表明,NM450 耐磨钢板车厢的磨损表现为宏观切削及微观切削形貌,磨损量相当于Q235 钢板车厢的 55.02%,没有出现车厢冲击变形、焊缝疲劳断裂现象。