矿用固定式破碎机械臂工作范围建模与分析

吴佑俭,吴 璇

1金属矿山安全与健康国家重点实验室 安徽马鞍山 243000

2中钢集团马鞍山矿山研究总院股份有限公司 安徽马鞍山 243000

3华唯金属矿产资源高效循环利用国家工程研究中心有限公司 安徽马鞍山 243000

4汉马科技集团股份有限公司 安徽马鞍山 243000

井 下溜井格栅口经常出现大块铁矿石卡滞、卡堵现象,造成格栅口下料不畅,因此需要在溜井格栅口进行二次破碎或疏通[1-2],以实现溜井的正常下料功能。相较以往人工破碎辅助二次爆破处理方法工作效率低、安全隐患大等缺陷,破碎机械臂可以很好地解决溜井格栅口的堵塞问题。根据破碎机械臂的结构型式,建立其工作范围的数学模型,可以得到该机型的作业范围,并将其与格栅面的作业区域进行比较,判断能否满足破碎作业要求;在满足使用要求的前提下,建立其工作范围的数学模型,对于优化破碎机械臂的结构设计和降低生产制造成本均有益处。

1 固定式破碎机械臂的工作机构

矿用破碎机械臂作为工程机械领域的一类分支产品,其外形结构、传动系统与传统的机械式挖掘机高度相似,比如两者均采用液压传动系统,主要工作机构都有行走机构、回转机构、动臂、斗杆、破碎锤或挖斗等[3]。机械式挖掘机广泛应用于建筑工程领域,而矿用破碎机械臂则主要用于矿山开采中溜井格筛口的二次破碎、颚式破碎机入料口处的大块矿石破碎等[4]领域。

矿用破碎机械臂分为移动式和固定式两类:移动式大多采用履带底盘[5];固定式只需将设备底座固定于某一点,通过设计合理的工作臂长即可实现作业范围全覆盖,无需行走功能,可大大降低生产成本。在特定的工作场所,固定式破碎机械臂的应用范围更为广泛。井下溜井格筛口固定式破碎机械臂的现场使用情况如图 1 所示。

图1 固定式破碎机械臂在溜井格筛口的应用情况Fig.1 Application condition of manipulator of fixed crushing in grid screen of chute

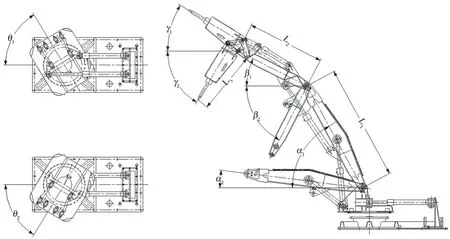

固定式破碎机械臂的工作机构如图 2 所示,主要由回转机构、工作臂机构、液压传动系统、电气控制系统、转锤等部分构成,可实现对工作对象的拆除和破碎。

图2 中,设备底座 10 采用高强度锰钢板制作,通过高强度螺栓与回转支承 9 的内圈连接,其底板通过地脚螺栓与设备地基相连,两者之间通过安装碟形弹簧来减震。回转支承 9 的外圈与设备回转平台 8 通过高强度螺栓连接,回转平台 8 和动臂 6 之间通过销轴连接,再通过 2 个销轴分别与动臂液压缸 7 的液压缸尾端相连。在回转平台 8 的中部有连接耳板,通过销轴分别与左右回转液压缸 11 相连。回转液压缸 11的尾部同尾架 12 相连,尾架 12 则通过螺栓与设备底座 10 连接。动臂 6 的中间部位设有通长销轴,销轴两端分别与两侧动臂液压缸 7 的活塞杆端部铰接。动臂 6 的顶部用销轴与斗杆 4 的尾部铰接,斗杆液压缸5 的尾部同动臂 6 中间的耳板铰接,斗杆液压缸 5 活塞杆的顶端同斗杆 4 的尾部耳板连接。转锤液压缸 3的尾部与斗杆 4 的尾部耳板铰接,转锤液压缸 3 的头部同转锤连杆机构 2 连接。转锤 1 通过转锤连杆机构2 以及转锤液压缸 3 的伸缩变幅,可绕斗杆 4 头部销轴进行转动。

图2 固定式破碎机械臂工作机构Fig.2 Working mechanism of manipulator of fixed crusher

2 整机自由度分析

机构中各构件所具有的独立运动的数量称为机构的自由度,它是活动构件自由度的总数与运动副引入的约束总数之差[6],即

式中:F 为机构的自由度;n 为活动构件数量,n=5(回转构件、动臂构件、斗杆构件、转锤连杆构件、转锤构件);PL为低副数,PL=5 (回转构件的转动副、动臂构件的转动副、斗杆构件的转动副、转锤连杆构件的转动副、转锤构件的移动副);PH为高副数,PH=0。

固定式破碎机械臂拥有 5 个自由度,通过回转液压缸、动臂液压缸、斗杆液压缸和转锤液压缸的伸缩变幅,实现工作区域内破碎点的捕获。固定式破碎机械臂的工作范围要能实现溜井格栅面的全覆盖,包括平面工作范围和立面工作范围。只有当转锤处于垂直工作状态时,才能对被破碎物料施加最大的作用力,破碎效果最佳。

3 整机工作范围分析

3.1 平面作业范围

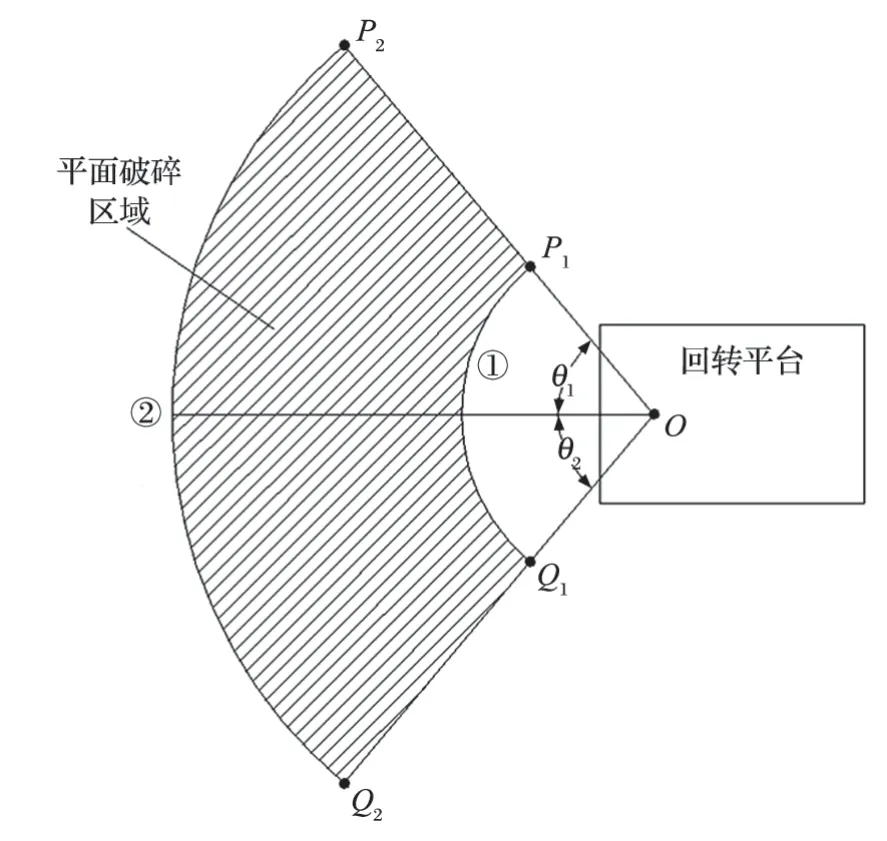

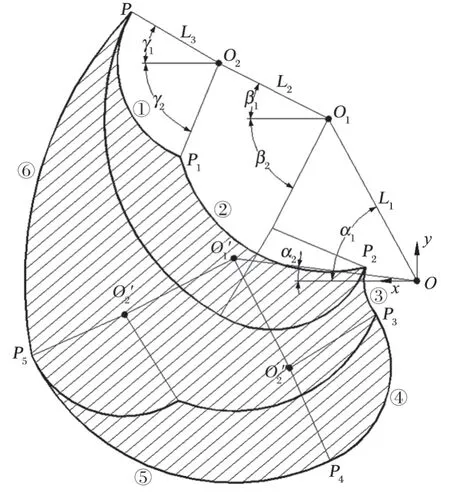

固定式破碎机械臂工作范围建立在各部液压缸的工作行程已确定的情况下,即回转平台和工作臂的回转角度范围已确定,然后对整机工作范围与工作臂长度和回转角度之间的关系进行研究。各个液压缸极限位置下的工作机构状态如图 3 所示,回转液压缸左、右转动的角度范围为 [θ1,θ2],动臂液压缸上、下回转的角度范围为 [α1,α2],斗杆液压缸上、下回转的角度范围为 [β1,β2],转锤液压缸上、下回转的角度范围为 [γ1,γ2]。

图3 各部位液压缸极限位置状态Fig.3 State of various hydraulic cylinders at limit position

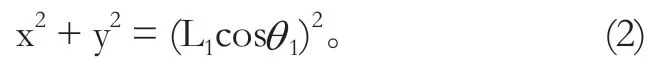

对固定式破碎机械臂平面工作范围建模,进行运动学分析,此时破碎锤的位置状态必须保持竖直,对工作范围不造成影响。L1、L2分别为动臂和斗杆的长度,为简化作图,图 4 中省略了动臂液压缸和斗杆液压缸。以动臂在回转平台上的端部铰接点为原始坐标,创建的直角坐标系如图 4 所示。

图4 中 O 点是动臂与回转平台的铰接点,即回转中心点,将其设为坐标原点,动臂液压缸为全伸状态,斗杆液压缸为全缩状态,动臂绕回转中心从回转平台右回转极限位置 P1到达左回转极限位置 Q1,所经过的轨迹为曲线 ①,其方程为

动臂液压缸为全缩状态,斗杆液压缸为全伸状态,斗杆绕回转中心从回转平台右回转极限位置 P2到达左回转极限位置 Q2,所经过的轨迹为曲线 ②,其方程为

曲线 ①和曲线 ② 构成的方程组决定了固定式破碎机械臂在平面的工作范围,如图 4 中的阴影部分所示。

图4 平面工作范围Fig.4 Working range on plane

3.2 立面作业范围

固定式破碎机械臂在立面内通过各部液压缸的伸缩变幅实现对工作范围的全覆盖,各工作机构的运动轨迹如图 5 所示。为了简化,省略了动臂液压缸、斗杆液压缸和转锤液压缸在图中的位置显示。图中圆弧①、②、③、④、⑤、⑥ 所形成的的包络线即为其立面工作范围。图 5 中,以动臂在回转机构上的端部连接点为坐标原点 O,动臂、斗杆和转锤的长度分别用 L1、L2、L3表示。O1为各部液压缸位于最大极限位置时动臂和斗杆的连接点;O1′为动臂液压缸位于最小极限位置时动臂和斗杆的铰接点;O2为各部液压缸位于最大极限位置时斗杆和转锤的铰接点;O2′为动臂液压缸位于最小极限位置、斗杆液压缸位于最大极限位置时斗杆与转锤的连接点;O2″为动臂液压缸和斗杆液压缸处于最小极限状态时斗杆和转锤的连接点;P 为转锤的端点位置。动臂的旋转角度α=(α1~α2),斗杆的旋转角度β=(β1~β2),转锤的旋转角度γ=(γ1~γ2)。

图5 立面工作范围Fig.5 Working range on vertical plane

图5 中曲线 ①是动臂和斗杆均位于最大极限状态、转锤由最小极限位置运动至最大极限位置时,转锤的端点 P 绕 O2点旋转的轨迹,即曲线 PP1。可求得O2点的坐标为 (L1cosα1+L2cosβ1,L1sinα1+L2sinβ1),曲线 ①的半径 R1即是 L3,曲线 ①的方程为

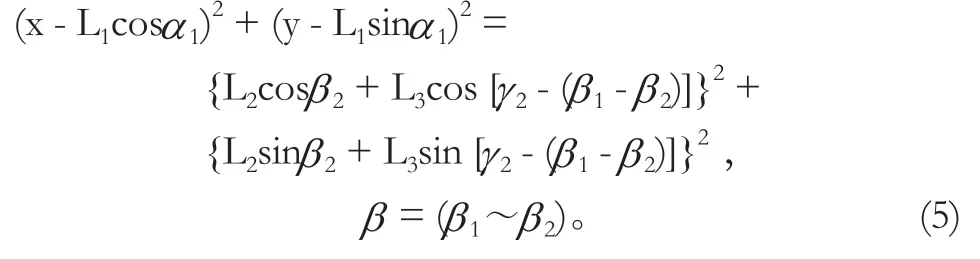

图5 中曲线 ② 是动臂和转锤位于最大极限状态、斗杆运动至最小极限位置时,转锤的端点 P1绕 O1点旋转的轨迹,即曲线 P1P2。O1点的坐标为(L1cosα1,L1sinα1),曲线 ② 的半径 R2即是 O1P2,可求得 O1点的坐标为 (L1cosα1,L1sinα1),P2点的坐标为 (L1cosα1+L2cosβ2+L3cos [γ2-(β1-β2)],L1sinα1+L2sinβ2+L3sin [γ2-(β1-β2)])。曲线 ② 的半径 R2={(L2cosβ2+L3cos [γ2-(β1-β2)])2+(L2sinβ2+L3sin[γ2-(β1-β2)])2}1/2,曲线 ② 的方程为

图5 中曲线 ③是斗杆位于最小极限状态、转锤位于最大极限状态、动臂由最大极限位置运动至最小极限位置时,转锤的端点 P2绕 O 点旋转的轨迹,即曲线 P2P3。曲线 ③的半径 R3即是 OP2,P2点的坐标已经求出,曲线 ③的方程为

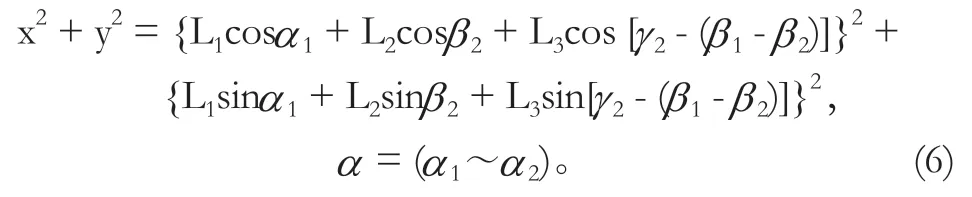

图5 中曲线 ④ 是动臂和斗杆位于最小极限状态、转锤由最大极限位置运动至最小极限位置时,转锤的端点 P3绕 O2″点旋转的轨迹,即曲线 P3P4。曲线④ 的半径 R4即是 L3,圆心 O2″的坐标为 (L1cosα2+L2cos[β2-(α1-α2)],L1sinα2+L2sin [β2-(α1-α2)]),曲线④ 的方程为

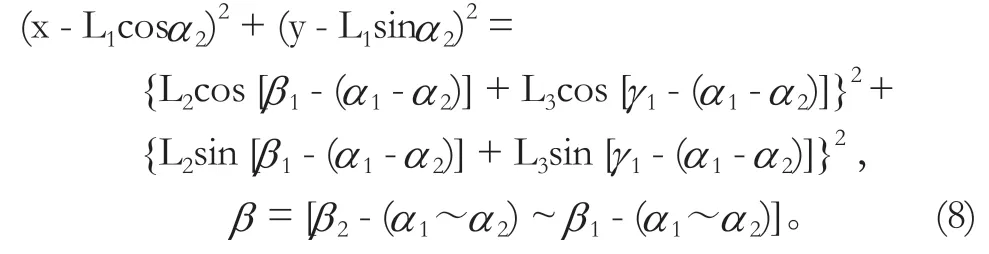

图5 中曲线 ⑤ 是动臂和转锤位于最小极限位置、斗杆由最小极限位置运动至最大极限位置时,转锤的端点 P4绕 O1′点旋转的轨迹,即曲线 P4P5。P5点的坐标为 (L1cosα2+L2cos [β1-(α1-α2)]+L3cos [γ1-(α1-α2)],L1sinα2+L2sin [β1-(α1-α2)]+L3sin [γ1-(α1-α2)]),O1′点的坐标已知,曲线 ⑤ 的方程为

图5 中曲线 ⑥ 是斗杆位于最大极限状态、转锤位于最小极限状态、动臂由最小极限状态运动到最大极限状态时,转锤的端点 P6绕 O 点转动的轨迹,即曲线 P5P。P 点的坐标为 (L1cosα1+L2cosβ1+L3cosγ1,L1sinα1+L2sinβ1+L3sinγ1),曲线 ⑥ 的方程为

上述 6 个方程组构成了固定式破碎机械臂立面工作范围的数学模型,通过调整回转液压缸、动臂液压缸、斗杆液压缸、转锤液压缸的伸缩,改变工作臂旋转角度,使其工作范围有相应的调整,同时通过其工作范围的数学建模,可以根据现场的作业空间来逆推各参数的变化趋势,以加快设计速度。

3.3 整机工作范围验算

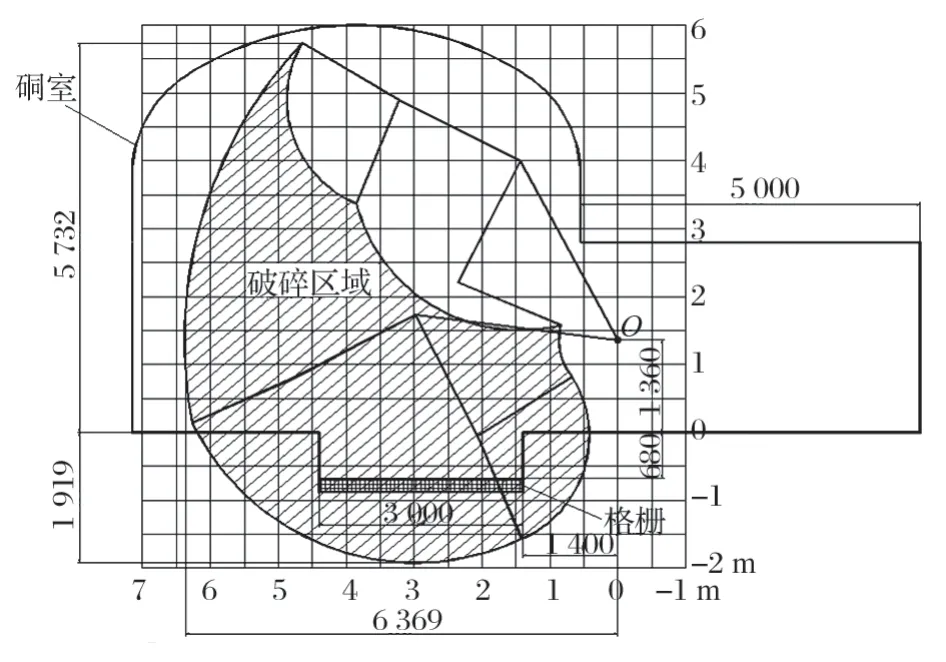

某矿山主井区 -150 m 中段采用 0.7 m3翻斗铲车将矿石运至主储矿溜井,通过溜槽和扇形闸门放入箕斗提升至地表。受到溜井格栅口的尺寸限制,经常出现大块铁矿石卡滞、卡堵现象,造成格栅口出料不畅。该中段硐室的主尺寸为 6 600 mm×6 000 mm,溜井格栅面尺寸为 3 000 mm×4 000 mm×680 mm,格栅口溜矿尺寸为 350 mm×350 mm。硐室截面结构如图 6 所示。

图6 硐室截面结构示意Fig.6 Structural sketch of chamber on cross-section

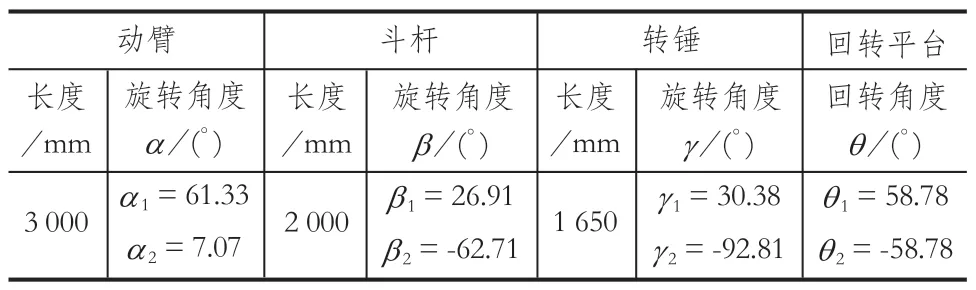

在整机机械装置的设计选型中,根据硐室和格栅面尺寸初步选定动臂、斗杆和转锤的长度,然后根据液压缸的行程参数计算出回转平台、动臂、斗杆及转锤的旋转角度和极限位置,进而可以得出整机的工作范围。将整机的工作范围和格栅位置、硐室尺寸等对比后,即可得知设备的工作范围是否能够满足工况要求。整机主要部件相关参数如表 1 所列。

表1 主要部件相关参数Tab.1 Related parameters of main components

将表 1 中的参数代入到前述的平面工作范围和立面工作范围的数学模型中,即可得出该机型的作业范围;将坐标原点 O (动臂和回转平台的铰接点) 空间位置确定后,可得出工作范围和硐室、格栅的位置关系,分别如图 7、8 所示。

由图 7 可知,该机型在平面破碎的最小宽度为 1 454 mm,最大宽度为 4 759 mm,可以实现格栅面的全范围破碎,满足设计要求。由图 8 得知,该机型的最大作业高度为 5 732 mm,最大作业深度为 1 919 mm,最大作业宽度为 6 369 mm,同样满足设计要求。在满足工作范围要求的情况下,可按照此方法继续计算出最优工作机构参数,以降低生产制造成本。

图7 平面工作范围与格栅位置示意Fig.7 Working range on plane and sketch of grid position

图8 立面工作范围与硐室、格栅位置示意Fig.8 Working range on vertical plane and sketch of position of chamber and grid

4 结论

(1) 平面工作范围与回转角度、动臂和斗杆的长度及旋转角度有关,上述参数增大时工作范围随之扩大。

(2) 立面工作范围与动臂、斗杆、转锤的长度和旋转角度有关,当三者的长度增加时,作业的宽度增加;当三者的旋转角度增加时,作业范围的高度和深度随之增加。

(3) 在进行整机工作臂设计时,应充分考虑各参数相互之间的影响关系,在作业范围能满足工作要求的前提下,尽量缩小零部件的结构尺寸,使设备结构紧凑,一方面可以节省安装空间、降低装配难度,另一方面还可以降低加工制造成本。

(4) 应根据矿山井下主流的溜井格栅空间尺寸,及早将固定式破碎机械臂的作业范围标准化,以提高该设备在矿山领域的应用,增加矿山开采的效益。