激光跟踪仪在分段筒体安装中的应用

李书磊,朱旭甫,刘志广,马 斌

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3中信重工机械股份有限公司 河南洛阳 471039

随 着钢铁工业的发展,设备的大型化、节能化逐渐成为发展方向。烧结机规格已经从 260 m2逐渐发展到 660 m2。圆筒混合机是烧结原料混合的主要设备,因具有生产能力大、结构简单、日常维护量小等优点而得到广泛采用。国内圆筒混合机的规格已经由ϕ3.2 m×12 m 扩大到ϕ5.1 m×28 m,根据国外资料介绍,最大规格的筒圆混合机已达到ϕ6.0 m×36 m[1]。

现有小规格圆筒混合机筒体采用先将筒体分段组焊、整体消除内应力,然后整体加工的工艺方法,这种筒体结构有利于保证各加工尺寸公差要求。但随着圆筒混合机的大型化,圆筒混合机筒体的尺寸和质量已经远远超出加工设备所能达到的极限。另外,大型圆筒混合机筒体的运输也是一个很大的难题。为适应烧结工程大型化发展需要,有必要对大型圆筒混合机筒体结构进行优化。在大型圆筒混合机筒体的结构设计中研发出一种全新的分段筒体结构及组装方法,即采用了分段加工、运输,现场进行焊接成整体的方案。

通过近几年来大型圆筒混合机分段筒体结构加工及装配实践发现,筒体中 2 个滚圈的同轴度和大齿圈的端面圆跳动直接影响到现场筒体运转稳定性。2 个滚圈同轴度及大齿圈端面圆跳动公差精度要求高、外形检测难度大。为方便大型圆筒混合机尺寸检测,引入了激光跟踪仪。激光跟踪仪集合了激光干涉测量技术、光电探测技术、精密机械技术、计算机及控制技术、现代数值计算理论等各种先进技术[2],可以对空间运动目标进行跟踪并实时测量目标的三维坐标[3],具有高精度、高效率测量,便于安装,操作简便等特点,是工业测量系统中一种高精度的大尺寸测量仪器。

1 圆筒混合机筒体结构

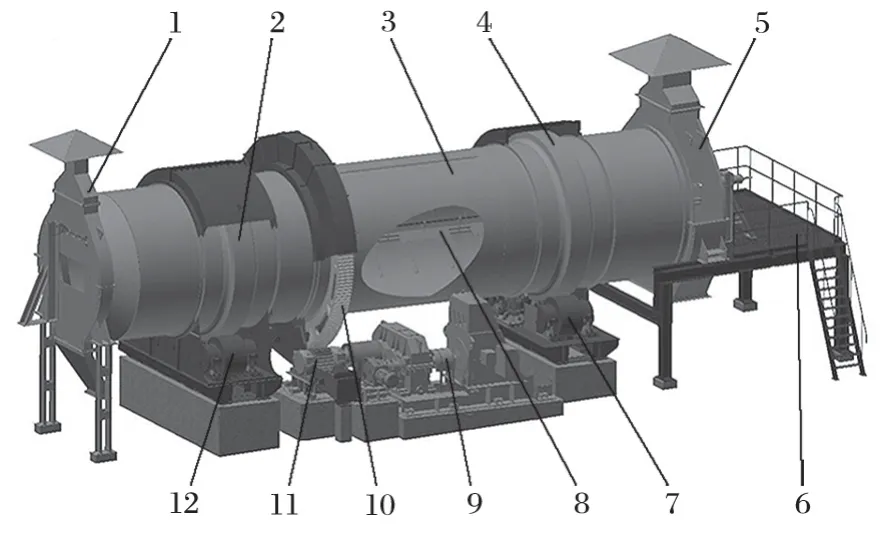

圆筒混合机如图 1 所示。筒体是圆筒混合机的主体,起到承接物料和混匀的作用,是制造难度最大的部件,其加工质量直接关系到设备的顺利运行和使用寿命。传动装置由滚圈、筒体内附件等组成。

图1 圆筒混合机Fig.1 Drum mixer

圆筒混合机筒体是用厚度不等的几段等内径筒节对焊而成,中小型圆筒混合机筒体设计为 3 段式,结构如图 2 所示。中间筒体上包含 2 个滚圈,两滚圈的同轴度为关键位置公差,合格与否直接影响圆筒混合机的运行。通常在重型卧式车床上完成中间筒体的加工,靠机床加工精度保证 2 个滚圈的同轴度,在制造厂内完成 3 段筒体的焊接后,再整体发往用户现场。

图2 三段式筒体结构Fig.2 Structure of three-segment drum

随着圆筒混合机规格越来越大,受加工机床规格和运输尺寸的限制,圆筒混合机筒体分段加工、运输、现场组焊成整体的工艺方法已成为其大型化发展的必然选择。直径大于 4.6 m 的圆筒混合机筒体多采用分段设计 (一般为 8 段),如图 3 所示。相邻的筒节间在连接处分别设有凸、凹法兰,止口定位 (如图 4所示)[4],每段筒体两端凸、凹法兰及 2 个滚圈均在制造厂完成加工。以ϕ5.1 m×24.5 m 圆筒混合机为例,安装规范要求现场设备调试完成后,筒体两滚圈同轴度 ≤ϕ1.5 mm,大齿圈端面圆跳动≤1.5 mm,径向圆跳动≤ 1.5 mm。在制造厂内需将筒体及大齿圈预组装检验合格后再分段发往用户现场,这样可以有效保证现场筒体的安装精度。2 个滚圈同轴度及大齿圈圆跳动最终需要由现场安装调节来保证,这就对现场筒体尺寸测量的可操作性和测量精度提出了更高的要求。

图3 分段筒体结构Fig.3 Structure of segmented drum

图4 筒节间止口连接结构Fig.4 Structure of stop connection between drum segments

2 激光跟踪仪的工作原理

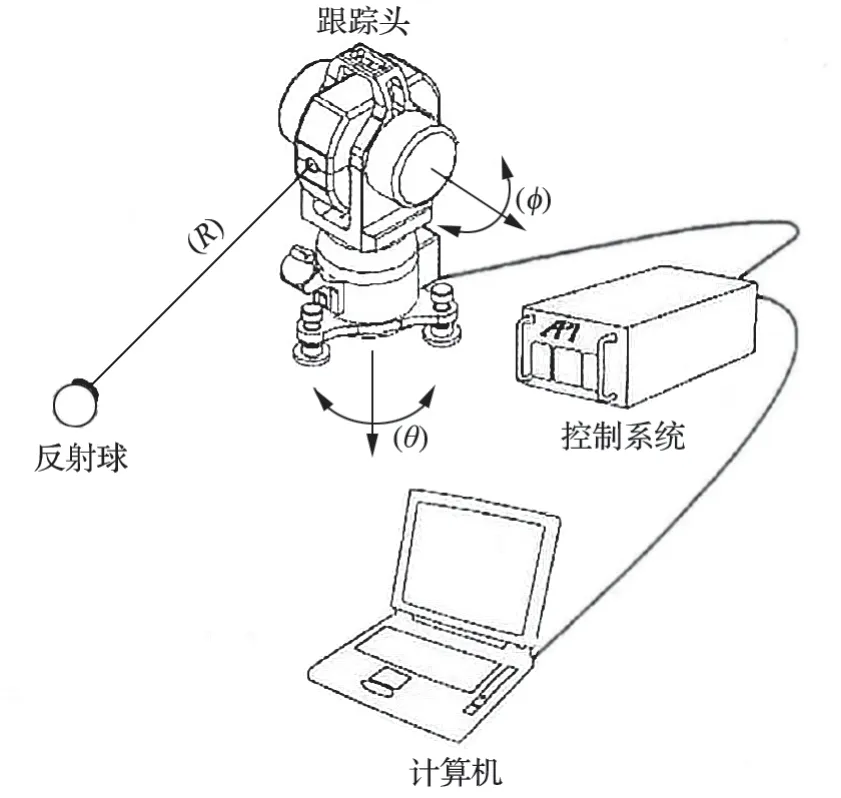

激光跟踪仪适用于对大尺寸、结构复杂的设备进行测量。激光跟踪仪测量系统如图 5 所示,主要由跟踪头、控制系统、计算机、反射球及测量附件组成。

图5 激光跟踪仪测量系统Fig.5 Measurement system of laser tracker

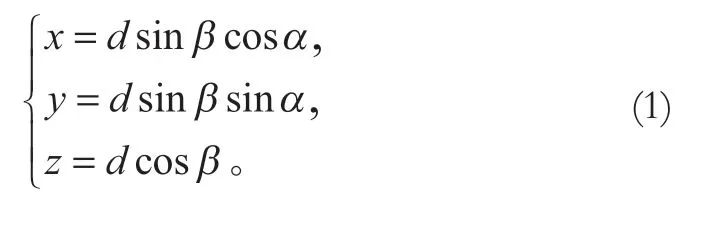

激光跟踪仪通过内置激光干涉器、红外线激光发射器、光靶反射球来测量空间位置,通过光栅编码器测量水平和俯仰角度,实现三维大体积现场测量。其测量原理如图 6 所示,在球坐标系统中,设跟踪器的旋转中心为 O 点,被测靶镜的中心为 P 点。用 2 个角度编码器分别测量出 P 点的垂直角β和水平角α,用激光跟踪仪测量得到 O 点到 P 点的距离 d,则 P 点的坐标 (x,y,z) 很容易用α、β和 d 计算得出[2]

图6 激光跟踪仪坐标测量原理Fig.6 Principle of laser tracker coordinate measurement

3 激光跟踪仪在大型圆筒混合机筒体施工中的应用

为某钢厂设计制造的 2 台ϕ5.1 m×24.5 m 圆筒混合机,筒体净重达 210 t,为解决筒体制造及运输难题,在设计时筒体分 8 段加工、运输,现场拼装调正后再焊接。

3.1 激光跟踪仪在厂内预组装中的应用

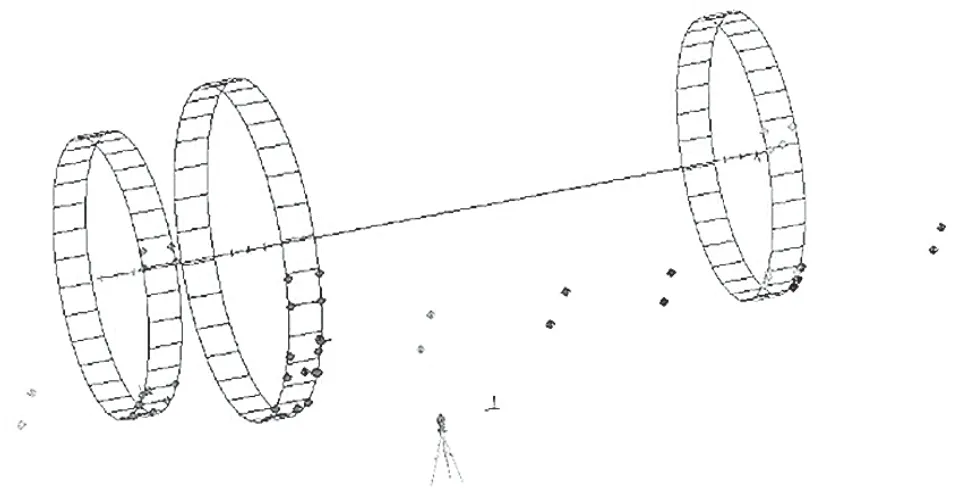

为保证现场设备顺利安装调试,凸、凹法兰及各筒节的外圆焊接坡口均在立式车床上一次加工完成,确保每段筒节凸、凹法兰的加工精度。筒体和大齿圈发货前需进行厂内预组装,并采用激光跟踪仪检测两滚圈和大齿圈的尺寸。使用的激光跟踪仪精度为5 µm/m,经过目标跟踪形成的空间三维模型如图 7所示。

图7 激光跟踪仪建立三维模型进行预组装Fig.7 Establishment of 3D model with laser tracker for pre-assembly

激光跟踪仪检测过程如下:选用合格的激光跟踪仪和反射球,在 2 个滚圈外圆及大齿圈外圆标记若干点位,手动移动反射球,测量所标记点位的空间坐标。旋转筒体多次投影,电脑软件通过最小二乘法计算出 3 处圆柱体的当量轴线。反射球放置在所测圆柱的外表面,计算机通过所测点的空间坐标值和模拟运算即可得到所测点的同轴度误差。

同样方法,将激光跟踪仪和反射球放置在两滚圈外圆及大齿圈一侧端面记若干点位,手动移动反射球,测量所标记点位的空间坐标,旋转筒体,多次投影,电脑软件通过最小二乘法计算出两滚圈的当量轴线。反射球放置在大齿圈端面,通过计算机通过所测点的空间坐标值和模拟运算即可得到所测点的端面圆跳动误差值。经过调整所测两滚圈与大齿圈尺寸均满足图纸要求后,再拆装发货。

3.2 激光跟踪仪在现场检测中的应用

现场 8 段筒体通过凸、凹法兰和各段之间的紧固件在现场进行组装后,使用激光跟踪仪对筒体尺寸(包括两滚圈同轴度) 进行检测。所检尺寸不满足图纸要求时,调整凸、凹法兰连接的紧固件进行微调,待所检尺寸全部满足图纸要求后再对各筒节之间的熔透性焊缝进行施焊,焊接完成后,再对筒体尺寸进行复检,完全合格后再进行大齿圈的吊装。大齿圈安装到位后再次利用激光跟踪仪对大齿圈端面圆跳动及径向圆跳动进行检测,尺寸合格后才能进行其他部件的安装[6-8]。

按照以上施工工艺方法,圆筒混合机筒体安装完成后,2 个滚圈与大齿圈同轴度、大齿圈端面圆跳值及径向圆跳动值等均满足图纸要求。激光跟踪仪检测数据如表 1 所列。

表1 激光跟踪仪检测数据Tab.1 Detection data of laser tracker mm

4 结语

随着烧结设备大型化发展,圆筒混合机规格也越来越大。筒体分段成为必然趋势。筒节之间的凸、凹法兰结构,安装方法简单可靠,对接精度高,能显著缩短现场筒节对接时间。激光跟踪仪在大体积检测中的实用性、精准性和高效性,为大型圆筒混合机的精准检测及安装提供了便利。分段筒体结构配合激光跟踪仪的使用,有效保证了圆筒混合机的关键设计指标的实现,为大型烧结机的达标达产奠定了基础。