质量流量计在混装乳化炸药车上的应用研究

刘 令,魏碧波,刘俊文

中国葛洲坝集团易普力股份有限公司 重庆 401121

混 装乳化炸药车是集原料运输、炸药混制、现场装药为一体的移动式爆破作业设备。其生产的混装炸药为散装炸药,具有作业过程安全性高、施工进度快、劳动强度低等优点。

混装乳化炸药车装药时,单孔装药量是影响现场爆破效果的重要因素。单孔装药量偏多时会导致爆破飞石危害,单孔装药量偏少时会导致二次爆破量增加、大块根底,因此准确计量混装乳化炸药车的单孔装药量至关重要。因乳化基质的黏度比一般流体大,采用传统的孔板流量计、涡街流量计、电磁流量计、转子流量计和超声波流量计计量困难。国内大多数的现场混装乳化炸药车对混装乳化炸药装药量的计量方法是:前期对乳化基质输送泵单转药量进行标定,并配合转速传感器对乳化基质输送泵的实时转速进行测量。若后期实际装药的乳化基质与标定时采用的乳化基质不一样,在未重新进行标定时则会出现计量误差。同时,混装乳化炸药车上乳化基质输送泵环节往往是较危险的工序,一般要求应具有空转、干运行、超温、超压自动报警、自动泄爆保护和停机功能,但当前混装乳化炸药车上乳化基质输送泵的超压、超温联锁保护并不能使其实现真正意义上的安全运行。

混装车上乳化基质的准确计量与运行安全问题亟待提升,通过多次现场调研、选型、试验,笔者设计了一种经济实惠、安全可靠的解决方案。

1 质量流量计

1.1 基本结构和原理

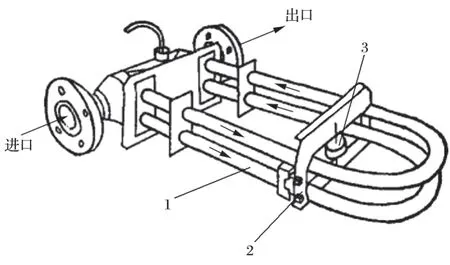

质量流量计的结构原理如图 1 所示,主要由 2 根平行的 U 形管、能产生一定频率振动的驱动线圈及 2个光电 (或电磁) 探测器组成[1],是一种利用流体在振动管道中流动时产生与质量流量成正比的科里奥利力原理来直接测量质量流量的装置。

图1 质量流量计的结构原理Fig.1 Structure and principle of mass flowmeter

1.2 质量流量计优点1 号混装车

质量流量计的优点[2]主要有:①可直接测量流体的质量流量,无需任何压力、温度、黏度、密度等换算或修正;② 较体积流量计而言,不需要上下游的直管段要求;③测量值对流体黏度不敏感,且不受流体密度变化的影响;④ 测量精度高。

1.3 质量流量计缺点

质量流量计的缺点主要有:①易发生零点漂移;② 不能测量低密度气体,液体中含气量超标会导致测量不准;③复杂几何形状的测量管道使压力损耗较大;④ 大部分型号的流量计质量和体积较大。

2 质量流量计在混装车上的应用

选用 2 台国产质量流量计,分别安装在 2 台混装乳化炸药车上,进行现场装药应用试验。

2.1 质量流量计的安装

不同厂家质量流量计的结构存在差异,安装要求也不同,因此必须严格按照安装说明、混装乳化炸药的生产工艺,并结合混装乳化炸药车的结构及空间进行安装。

(1) 安装方式和位置 为避免测量精度较低,质量流量计测量管内不能有固形物、气体,需根据安装环境选择垂直或水平安装。安装位置应尽量避免振动,并对安装管路做好固定支撑。确认流量计上的箭头方向和流体的流向一致。传感器与变送器的编号要一一对应,不可随意更换,否则会产生测量误差。

(2) 截止阀的安装 质量流量计上下游应设置截止阀,便于初次安装后零点校准,截止阀不能泄漏,保证调零时测量管内流体静止不动。

2.2 信号输出

质量流量计的各种测量参数可直接液晶显示,0~10 kHz、4~20 mA 的标准信号输出,并具有 Modbus RTU 和 HART 通信协议。一般可以输出 3 种类型的信号:4~20 mA DC 模拟量、脉冲信号、数字通信。其中 4~20 mA DC 模拟量可以组态为瞬时流量、密度或温度;脉冲信号可以组态为质量流量或体积流量;通信接口可以输出瞬时流量、累积流量、密度、温度以及流量计的诊断信息[3]。

2.3 测试应用分析

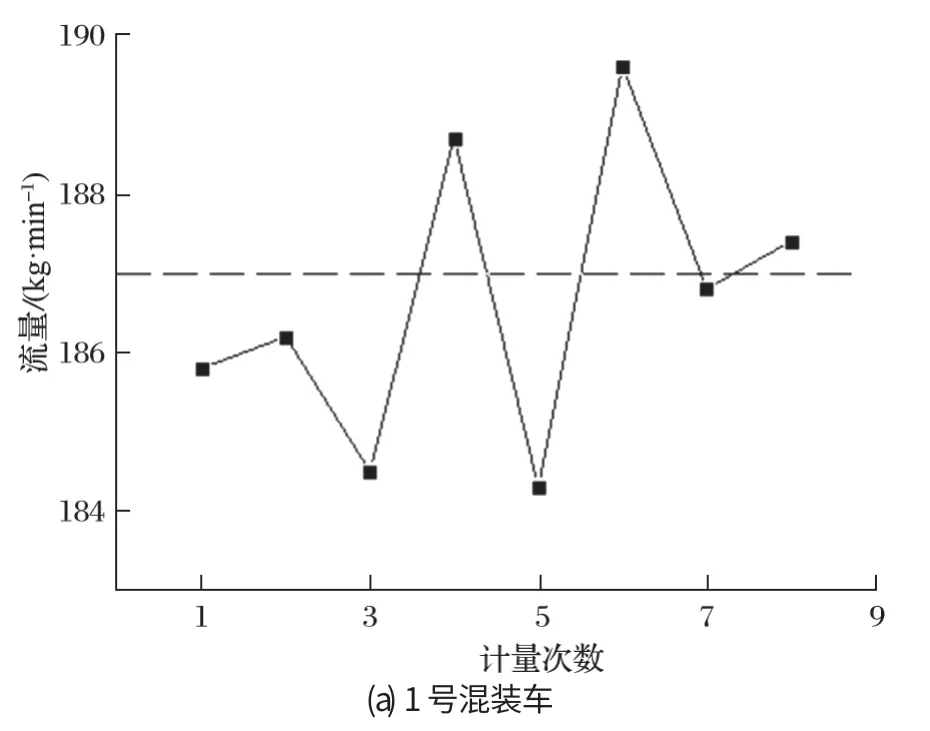

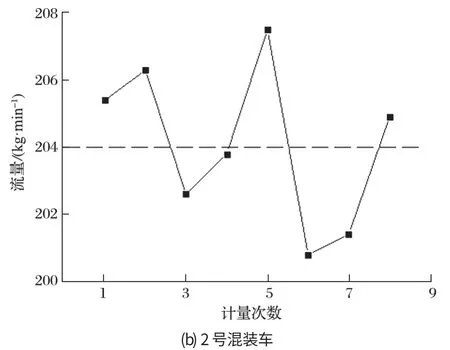

根据地面站生产乳化基质的特性,对泵每转输送乳化基质的量进行标定,并在混装车控制程序中进行设定。采用温度为 65 ℃、密度为 1.35 g/cm3、黏度为 44 257 mPa·s 的乳化基质进行现场装药试验。质量流量计测量数据如图 2 所示。

在 1 号混装车上,设定装药效率为 187 kg/min,每孔装药时记录稳定后质量流量计数据,如图 2(a) 所示。质量流量计测量值与设定装药效率的绝对偏差最大为 2.7 kg/min,即绝对最大偏差率为 1.44%。在 2号混装车上,设定装药效率为 204 kg/min,每孔装药时记录稳定后质量流量计数据,如图 2(b) 所示。质量流量计测量值与设定装药效率的绝对偏差最大为 3.5 kg/min,即绝对最大偏差率为 1.72%。

图2 质量流量计测量数据Fig.2 Measured data of mass flowmeter

2 个混装车上质量流量计测量值与设定值之间的偏差率均低于 2%,重复性强,试验数据表明该质量流量计用于测量黏度较高的乳化基质是可靠的,可与传统的计量模式结合形成双重计量方式。

2.4 安全运行控制

国内混装乳化炸药车,多数是通过检测乳化基质输送泵出口的压力或温度来进行联锁保护。乳化基质输送泵多数为螺杆泵,输出压力低,若出现干磨现象时,基质泵出口的压力和温度实际上并不会出现显著的变化,此时该种安全保护措施就会失效,致使混装车在运行时存在安全隐患。目前该问题并未引起混装车生产厂家及使用客户的重视。

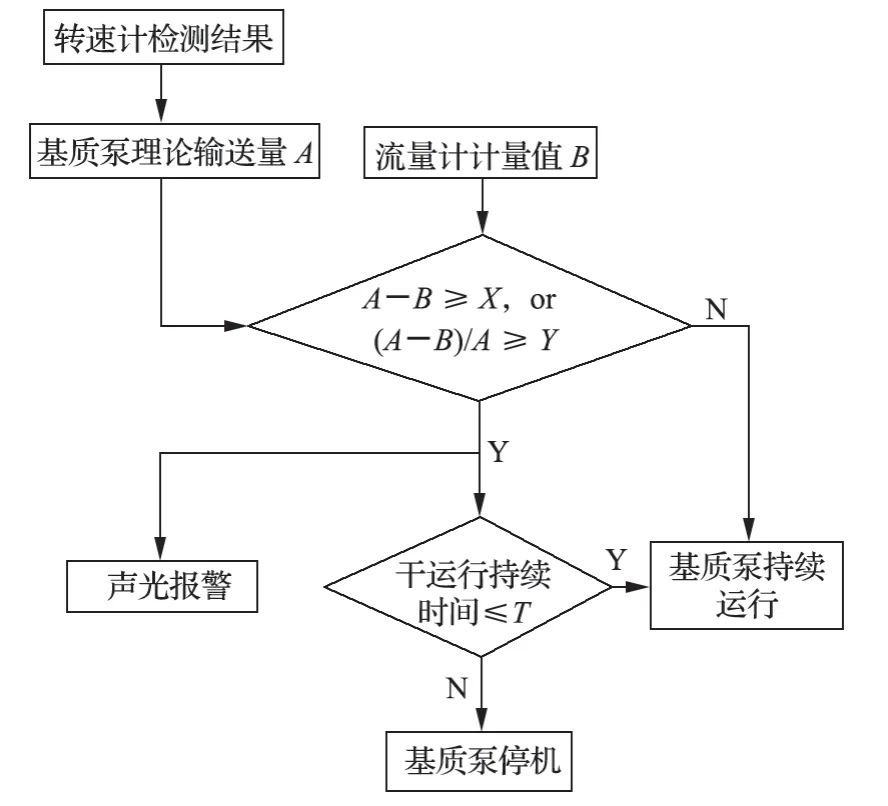

在传统计量 (标定输送泵单转药量、转速传感器测量输送泵转速) 方式的基础上,增设质量流量计并添加逻辑运算程序后可形成“双重计量”模式。安全运行控制逻辑如图 3 所示。

图3 安全运行控制逻辑Fig.3 Control logic of safe operation

控制程序设定装药效率后,装药过程中若出现干磨现象,乳化基质输送泵转速基本不变,控制程序显示的装药效率也不会发生变化。因实际发生了干磨现象,泵实际输出的乳化基质量会显著减少,乳化基质输送泵出口的压力、温度并不会急剧变化,传统的超温、超压保护失效,但质量流量计检测到乳化基质的流量明显下降,流量下降到一定数值 (如 20 kg/min)或一定相对比例 (如 10%),并结合持续时间,逻辑程序综合判定乳化基质输送泵存在干磨现象,就会发出报警或停机指令,以提升混装车运行过程中的安全性。

3 应用影响因素分析

3.1 振动

混装乳化炸药车在现场作业时,装药条件差,振动是不可避免的。从质量流量计的工作原理来看,要想降低其计量误差,必须从产品设计、安装方式上进行优化,与质量流量计厂家沟通进行防振动设计。同时,安装在混装车后应开展振动对计量精度的影响调试,尽量以柔性管进行连接,隔离振动源;为有效避免额外的应力叠加在质量流量计上,轴向管接头应与质量流量计接头匹配[4-5]。

3.2 黏度

一般来说,流体介质的黏度对质量流量计的检测精度几乎不产生影响。国内多数地面站生产的乳化基质黏度均在 5 万 mPa·s 左右,乳化基质还具有一定的流动性,此时用质量流量计测量乳化基质流量是可靠的。当现场混装乳化炸药用于裂隙发育矿山、上向孔时,为防止漏药、返药,会更改生产工艺配方,此时乳化基质的黏度更高,基本无流动性,在无外部驱动力的情况下,乳化基质极可能堵塞测量管。此种工况下质量流量计能否应用于检测乳化基质流量,还需开展进一步的应用研究。

4 结语

采用国产质量流量计来测定乳化基质流量时,试验数据表明其测量精度高、重复性强,同时该款质量流量计价格约为国外品牌的 40%,使质量流量计应用于混装车的经济可行性更强。在混装乳化炸药车上增设质量流量计,形成“双重计量”,可有效防范乳化基质输送泵干磨现象的发生,从本质上提升了混装乳化炸药车的安全运行水平。

当前,混装乳化炸药车对乳化基质的计量,主要还是通过转速传感器记录乳化基质输送泵转速,并配合标定来实现的。在不考虑乳化基质流量计计量准确度的前提下,为提升混装车的安全运行水平,也可考虑引进其他形式的流量计来“测量”乳化基质流量,并配合转速传感器进行联锁保护,但其测量乳化基质流量的重复性需强。