番石榴热风干燥工艺优化及动力学研究

尹爱国,陈罗华周,汤志梅,张 钟

(广东石油化工学院,广东茂名525000)

番石榴(Psidium guajava Linn.)为桃金娘科番石 榴属的常绿灌木或小乔木。番石榴果实味甘、涩、性温,具有治疗急性肠胃炎、痢疾、腹泻、急慢性咽喉炎等医药用功能。其制品还具有健脾、消食、利尿、收敛等功效[1]。番石榴一般以鲜食为主,但因其水分含量高,易腐败,不易保存。干燥是常用的保藏方法,干燥后可以做成粉,也可以做成番石榴干片。Mudita等[2]采用冻干、隧道干燥、太阳干燥、真空干燥等不同的脱水工艺,对安拉哈巴德番石榴的果实进行粉体制备。Siok等[3]采用理论模型和统计模型对番石榴干燥和品质进行了模拟研究,温度从55~75℃,切片厚度从3~9 mm时,测定了干果的水分活度、色泽、维生素C和质地。

但番石榴的干制研究较少,特别在干制理论模型方法的研究较少,缺少相应的理论支撑。根据以上问题,本课题将对番石榴热风干燥的因素进行研究,以获得最优的工艺参数,达到降低能耗,快速干燥的目的,通过数学模型的建立以及有效水分扩散系数分析,预测和控制番石榴的热风干燥行为,对提高我国番石榴热风干燥技术有重要的意义。

1 材料与方法

1.1 材料与仪器

番石榴 购自广东省茂名市茂南区官渡市场;食盐(食品级)市售。

DHG-9145A电热恒温鼓风干燥箱 上海一恒科学仪器有限公司;CM2300d自动测色色差仪 柯尼卡美能达公司;JA3003电子天平 上海舜宇平科学仪器有限公司;HH-6数显恒温水浴锅 常州博远试验分析仪器厂。

1.2 实验方法

1.2.1 干燥工艺流程 原料的预处理(挑选、清洗、去皮、切片)→盐溶液的预处理→热烫→称重→装载→热风干燥→指标测定

1.2.2 番石榴热风干燥操作要点 原料的预处理:挑选:挑选果形良好,果色青绿鲜亮,无虫害,无机械损伤,成熟度基本相同的番石榴。清洗:清洗去除番石榴表面的灰尘、泥土、微生物以及残存的农药等。切条:将番石榴除去果皮并将其切成长约5 cm、宽约1 cm、厚约2 mm的大小的切片。不同浓度盐溶液的预处理以及不同热烫时间处理番石榴切片。

称重:根据试验要求称取相关质量的番石榴切片。

装载:把上述称好的番石榴切片均匀地平铺在相同规格的干燥称量皿上。

热风干燥:将准备好的试验样品置于预热完毕的热风干燥箱内进行干燥。

1.2.3 指标测定

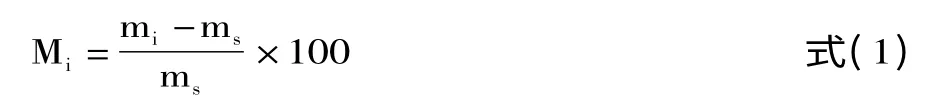

1.2.3.1 干基含水率的测定

式中:Mi为干基含水率,%;mi为物料t时刻对应的质量,g;ms为绝干时物料的重量,g[4]。

1.2.3.2 干燥速率的测定

式中:DR为干燥速率,g/(g·min);Mtn为tn时刻的含水率,g/g;Mtn+1为tn+1时刻的含水率,g/g[5]。

1.2.3.3 单位能耗测定 单位能耗:蒸发一个单位质量水分所消耗的电能[6],具体如式(3)所示:

式中:N单位能耗,k J/g;W设备电机额定输入功率,W;t热风干燥时间,s;M干燥去除水分的质量,g。

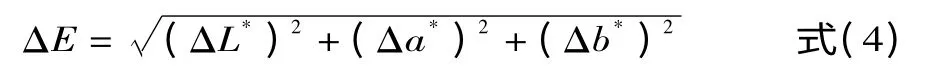

1.2.3.4 色泽的测定 色泽测定通过干燥后样品的色差表现,色差主要由L*、a*、b*三个值表示。L*表示样品亮度,L*值越大,亮度越大,反之越小;a*值表示样品的红绿度,正值表示偏红色,值越大,颜色越红,负值表示偏绿色,且值越小,颜色越绿;b*值表示样品的黄蓝度,正值表示偏黄色,且值越大,颜色越黄;负值表示偏蓝色,且值越小颜色越蓝。随机选取厚薄均一的番石榴干品在不同部位测定五次色度,取平均值为色差值。其计算公式为[7]:

1.2.3.5 复水比的测定 取番石榴干品约0.5 g放在同一规格烧杯中,加蒸馏水至300 mL,置于60℃温水中进行复水试验,每隔30 min取出试样沥干后用干燥滤纸拭干表面后称重[8]。复水比计算公式为:

式中:RC复水比,%;m1为干燥样品复水后沥干重量,g;m2为干燥样品重量,g。

1.3 番石榴热风干燥工艺优化试验方案

本实验主要对热风温度、装载量、不同浓度盐溶液的预处理以及热烫时间四组单因素进行实验。实验开始时,每隔10 min迅速取出在电子天平上称重,记下实验数据,并在实验中不断观察试样的变化情况。当番石榴干燥至前后重量之差不超过0.02 g或含水率≤2%,即停止干燥。

1.3.1 单因素实验 a.不同浓度的盐溶液预处理对番石榴干燥特征及品质的影响:番石榴在100℃的水浴锅中以1.5%、2.0%、2.5%、3.0%不同的食盐浓度浸泡2 min后,然后在恒定的功率,70℃的温度,装载量为50 g的干燥条件下进行热风干燥,通过干燥时间、色泽、单位耗能、复水比四个测定指标确定最佳的食盐浓度。

b.热烫时间对番石榴干燥特征及品质的影响:番石榴在盐溶液2.0%,100℃的热水中以1、2、3、4 min不同的烫漂时间进行预处理,然后在恒定的功率,温度为70℃,装载量为50 g的条件下进行热风干燥,通过干燥时间、色泽、单位耗能、复水比四个测定指标确定最佳的热烫时间。

c.装载量对番石榴干燥特征及品质的影响:在恒定的功率,盐溶液2.0%,100℃的热水中2 min热烫时间,温度为70℃的干燥条件下,以50、70、90、110 g的不同装载量依次对番石榴切片进行热风干燥;通过干燥时间、色泽、单位耗能、复水比四个测定指标确定最佳的装载量。

d.热风温度对番石榴干燥特征及品质的影响:在恒定的功率以及装载量相同的条件下,盐溶液2.0%,100℃的热水中2 min热烫时间,装载量50 g;以60、70、80、90℃的不同温度对番石榴切片进行热风干燥;通过干燥时间、色泽、单位耗能、复水比四个测定指标确定最佳的热风温度。

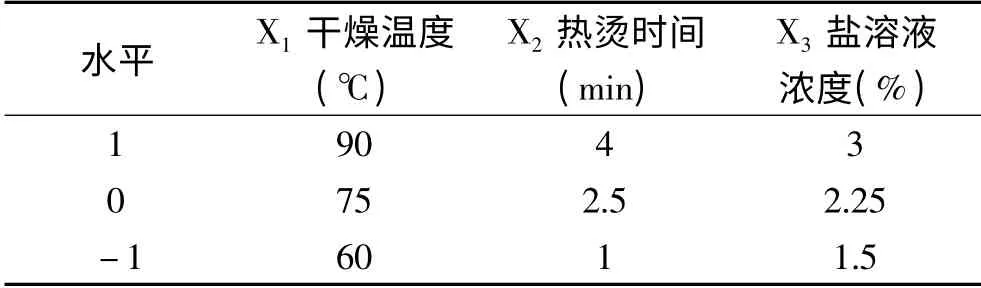

1.3.2 响应面试验分析 根据单因素实验的结果,分别选取干燥温度(60~90℃)、食盐浓度(1.5%~3%)和热烫时间(1~4 min)进行BBD(Box-Behnken Design)设计,得到因素水平编码表。番石榴的热风干燥三因素(热风温度、热烫时间、食盐浓度),研究其对各个指标(时间、色泽、单位能耗、复水比)的影响,分别对其进行二次多项式拟合。

表1 响应面设计因素水平表Table 1 Factor and level table of response surface design

1.3.3 数学模型建立 番石榴的热风干燥数学模型通常采用水分比来描述。水分比是指在一定的干燥条件下,物料的剩余水分率,通常用MR表示。

式中:MR为水分比;Me为平衡含水率,%;M0为初始含水率,%;Mi为测定时含水率,%。

由于M0和Mi远大于Me,上式可简化为

式中:G0为初始物料重量,g;ms为绝干时物料的重量,g。

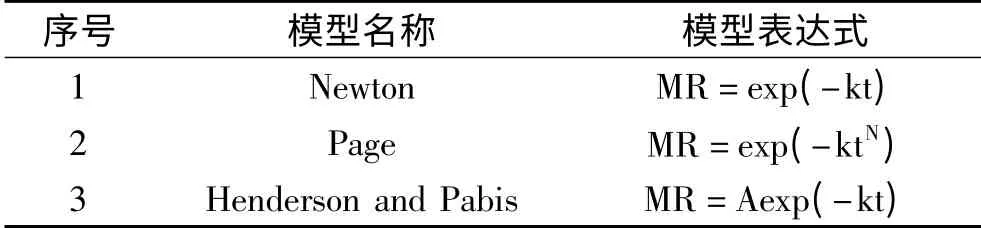

根据番石榴在最优参数条件下进行热风干燥的试验数据计算出MR值,利用各时刻的-lnMR、ln(-lnMR)值,绘制-lnMR-t曲线和ln(-lnMR)-t曲线。选用3种较为常见的数学模型与番石榴热风干燥最优工艺参数条件下得到的-lnMR-t曲线和ln(-lnMR)-t曲线进行拟合。数学模型名称及模型表达式见表2[9]。

表2 数学模型表达式Table 2 Mathematical modeling expression

数学模型与试验数据的匹配程度可以用相关系数R2、F值、P值来衡量,R2越高,数学模型的匹配程度越好。F值越大,P值<0.05,数学模型的拟合度越高。计算方法如下[10]:

式中:MRexp,i和MRpre,i分别为第i个数据点实验所得水分比和模型预测所得水分比;N为实验数据点的个数。

1.3.4 水分特性的研究 Fick扩散方程可以用来描述样品在降速阶段的干燥特性,当具有相同初始含水率的样品进行较长时间的干燥试验时,Fick扩散方程的解可以简化成如下[11]:

式中:Deff为有效水分扩散系数,m2/s;L0为样品厚度的一半,m;

利用上述拟合的lnMR-t直线方程的斜率计算Deff。

1.4 数据处理

采用Design-Expert 6.05、Excel和SPSS 19.0软件数据分析软件对数据进行处理和分析。

2 结果与讨论

2.1 单因素实验结果

2.1.1 干燥条件对番石榴干燥特征的影响

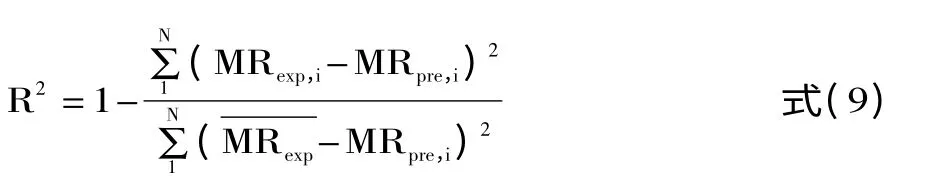

2.1.1.1 食盐浓度对干燥特征的影响 不同浓度的食盐溶液干燥曲线和干燥速率曲线,如图1所示。

图1 不同食盐浓度番石榴的干燥曲线Fig.1 Drying curve of guava at different salt concentration

图2 不同食盐浓度番石榴的干燥速率曲线Fig.2 Drying rate curve of guava at different salt concentration

食盐溶液浸泡实质上是渗透脱水的应用,在高浓度的食盐溶液中,番石榴内部水分利用细胞膜的半渗透性由低浓度细胞内向高浓度的细胞外的盐溶液中转移,体现了水分的转移。由图1可知,经过了渗透处理的番石榴与直接热风干燥的番石榴相比,干燥时间明显缩短了近60 min,在一定程度上节省了能耗。结合以上两图,用食盐浓度为2.5%浸泡番石榴,所需的干燥时间最短,速率最快,1.5%食盐浓度干燥时间最长。当用较高食盐浓度浸泡时,食盐浓度大于番石榴组织细胞的渗透压,造成细胞质壁分离,但表面皱缩不严重,干燥时间短,所以食盐浓度为2.0%的预处理后的干燥时间缩短;当食盐浓度较低时,水分不足以从组织细胞内渗透出来,干燥时间长;当食盐浓度进一步增大到3.0%时,不仅使番石榴表面皱缩严重,而且造成较严重的质壁分离破坏了细胞膜的功能选择透过性食盐破坏了细胞的组织结构,直接渗入到组织细胞内部,增大了番石榴内容物的浓度,影响了水分内扩散和蒸发[12]。

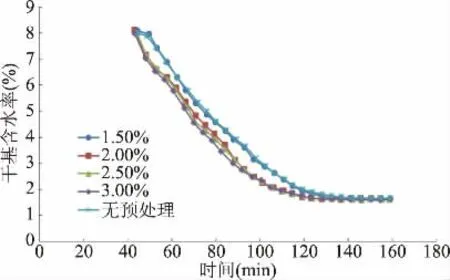

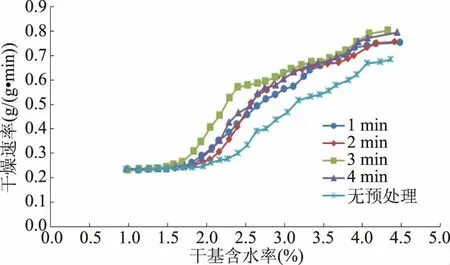

2.1.1.2 热烫时间对干燥特征的影响 不同热烫时间下得到番石榴的干燥曲线、干燥速率曲线。

由图3、图4可知,从1~4 min四个不同的漂烫时间都对干燥曲线的影响明显且干燥速率明显高于没经过预处理的对照组,热烫4 min时,干燥时间最长,漂烫1 min与漂烫2 min的干燥时间相当,漂烫3 min的干燥时间最短。这是由于漂烫1 min时,漂烫时间不足,番石榴内部的组织细胞尚未软化,通透性较差,干燥速率较低;当漂烫达到一定时间,组织细胞软化程度恰到好处,具有最大的通透性,此时干燥速率最大,因此热烫3 min的速率略比热烫2 min高;若漂烫时间过长,则会加重果肉的糊烂程度,使得自由水分更加容易散失,但是反而影响到物料的内部结构从而导致水分的扩散受阻,出现热烫干燥4 min的干燥速率开始很高到末端却变得很低,整体干燥速率也较低,耗时较长[13]。故采用3 min的漂烫时间较为合适。

图3 不同热烫处理时间的番石榴干燥曲线Fig.3 Drying curve of guava with different blanching time

图4 不同热烫处理时间的番石榴干燥速率曲线Fig.4 Drying rate curve of guava with different blanching times

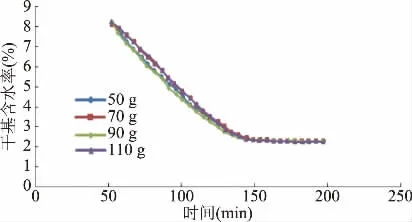

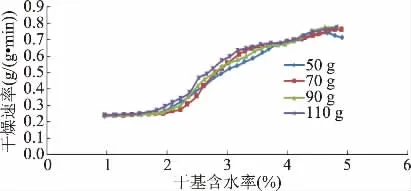

2.1.1.3 装载量对干燥特征的影响 番石榴进行热风干燥,得到番石榴的干燥曲线、干燥速率曲线如下:

图5 不同装载量的番石榴干燥曲线Fig.5 Drying curve of guava at different loading capacity

图6 不同装载量的番石榴干燥速率曲线Fig.6 Drying rate curve of guava with different loading capacity

由以上两图可知,装载量对番石榴干燥影响并不显著。干燥曲线中装载量为50、70、90、110 g的曲线基本上重合,这说明了单位时间内番石榴失去的水分基本上是一致的。干燥速率曲线图中,不同装载量的干燥速率曲线杂乱的交错在一起,总体上依次增大。这是因为相同的干燥条件下且在干燥箱除湿能力范围内,装载量增多,即总体水分含量增多,则干燥箱去除的水分也会增多,在图上显示为干燥速率较高。

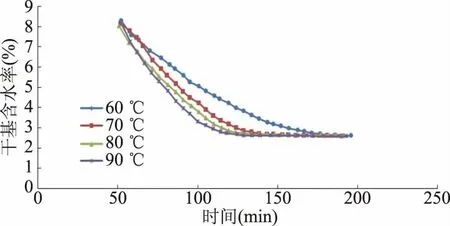

2.1.1.4 热风温度对干燥特征的影响 不同温度下得到番石榴的干燥曲线、干燥速率曲线如下:

由图7可知,热风干燥至安全含水率时,不同的温度(90、80、70、60℃)干燥所需的时间分别是120、140、210、200 min。温度越低,干燥所需的时间越长,60℃下干燥的时间最长为200 min。

图7 不同温度番石榴的干燥曲线Fig.7 Drying curve of guava at different temperature

如图8所示,本试验研究的番石榴热风干燥过程中没有恒速阶段。预热阶段持续时间相对较短,故番石榴的干燥过程呈现为先升速后降速的状态。从干燥速率曲线图可知,初始含水率对应的干燥速率在0.2 g/(g·min)以上,经过较短的一段时间后干燥速率达到最大值,然后逐渐减小,同时含水率也逐渐减小。干燥温度对番石榴干燥速率的影响达到极显著差异(P<0.01)。干燥的温度越高,干燥速率越大,干燥时间越短。90℃下干燥番石榴时间最短,60℃下干燥时间最长。王辉等[14]研究甘薯脆片热泵干燥最佳工艺时发现烘干温度74℃最好,因为在油炸后的温度太高就会出现焦糊。本研究是热风干燥的温度可以相对高些。

图8 不同温度的番石榴干燥速率曲线Fig.8 Drying rate curve of guava at different temperature

2.1.2 干燥条件对番石榴色泽的影响

2.1.2.1 食盐浓度对番石榴色泽的影响 不同食盐浓度下干燥番石榴的色泽结果,如表3所示:

通过方差分析,较低盐浓度1.5%和2%和较高浓度的2.5%和3%对色泽L*值影响的差异并不显著,但是较低和较高浓度之间存在极显著差异(P<0.01),L*呈现下降的趋势,番石榴的色泽变差,b*有极显著性差异(P<0.01),a*值2%和1.5%差异显著(P<0.05),3%和其他三个存在极显著差异(P<0.01),颜色最深。色差ΔE差异都极显著(P<0.01)。经过理论的分析认为食盐溶液能够降低氧气的溶解度,抑制了酶的呼吸作用,从而有效防止了由酶引起的酶促褐变以及酶对色素的降解作用。然而食盐浓度过高会破坏番石榴的组织细胞,增大了细胞的通透性,细胞吸附其他色素变成棕黄色,如3.0%盐浓度条件下的干品a很小,b值较大。

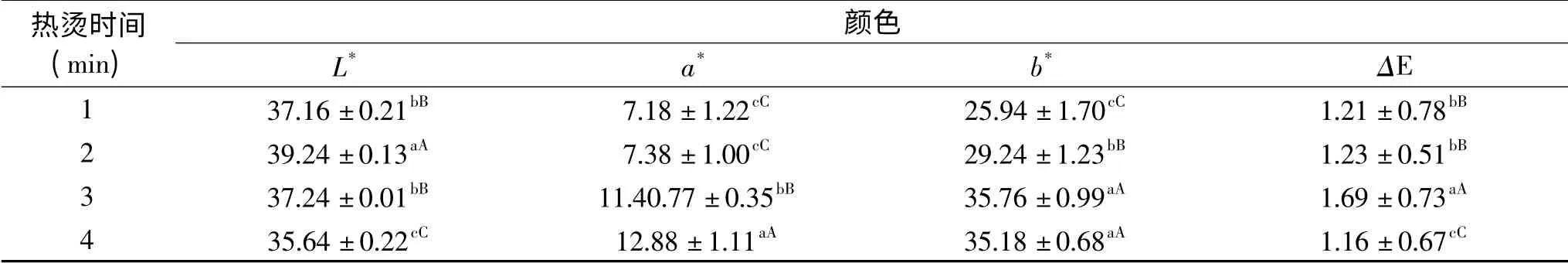

2.1.2.2 热烫时间对番石榴色泽的影响 不同热烫时间下干燥番石榴的色泽结果,如表4所示:

通过方差分析,不同热烫时间处理之间的L*值,a*,b*,ΔE值,均存在显著性差异(P<0.05)。热烫时间为1和3 min对L影响无显著差异(P>0.05),而热烫2 min则表现出极显著的差异(P<0.01),无论是a值还是b值,较短时间(1、2 min)热烫与较长时间(3、4 min)的热烫对色泽影响存在极显著差异(P<0.01)。热烫2 min时,番石榴的干燥效果最好,L*值较大,a*、b*值较小,呈鲜绿色,色泽接近新鲜样品。随着热烫时间的增加,L*值先增后减,a*、b*值呈现出增加的趋势。但是色差除了热烫1到2 min的差异不显著外(P>0.05),其余两两差异极显著(P<0.01)。漂烫4 min的番石榴色泽最差,随着热烫时间的延长,番石榴的色泽反而下降。这主要是番石榴有机酸的影响,一般情况下,柠檬酸、苹果酸、酒石酸、草酸溶于水中,溶液呈现酸性,促进了叶绿素变成了脱镁叶绿素,脱镁叶绿素呈现褐色,热烫时间越长,越能促进反应的进行。故番石榴热烫过度时会由绿色变成褐色[15]。胡思等[16]在研究大球盖菇粉的热风干燥工艺时发现,烫漂后的大球盖菇粉的L*值相比空白组反而降低了,而且烫漂时间越长,L*值越低,b*值则是随着烫漂时间增加不断的上升。烫漂处理使大球盖菇粉白度值下降,黄度值升高,褐变加剧,表明烫漂虽然抑制了酶促褐变,但是烫漂却破坏了热风干燥中大球盖菇粉的组织结构,加剧了非酶褐变的进行,这与本研究相似,热烫时间长了色泽最差。

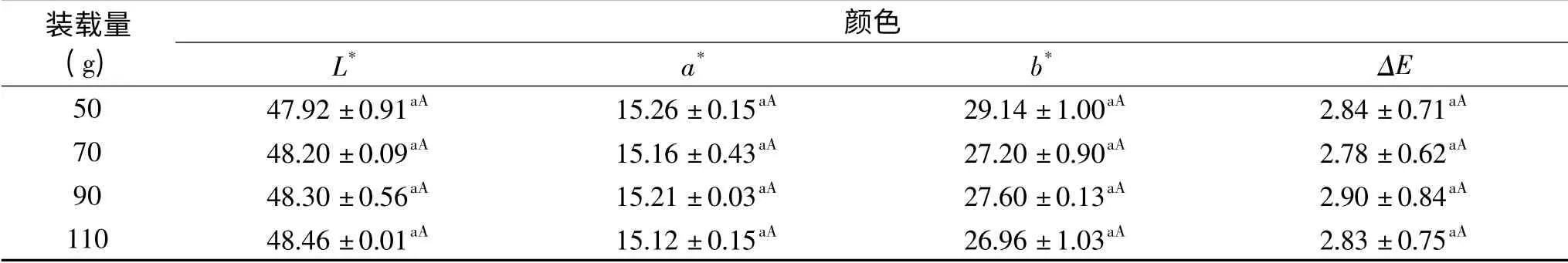

2.1.2.3 装载量对番石榴色泽的影响 在恒定的功率以及干燥温度为70℃的条件下,选取不同装载量的番石榴进行热风干燥,得到不同装载量下干燥番石榴的色泽结果,如表5所示:

从表5可以看出,装载量为50、70、90、110 g所对应的L*值,a*值,b*值以及色差ΔE没有太大的差异,装载量对番石榴的色泽影响不显著(P>0.05)。

表3 不同食盐浓度对番石榴色泽的影响Table 3 Effect of different salt concentration on color of guava

表4 不同热烫时间对番石榴色泽的影响Table 4 Effect of different blanching times on color of guava

表5 不同装载量对番石榴的色泽的影响Table 5 Effect of different loading capacity on color of guava

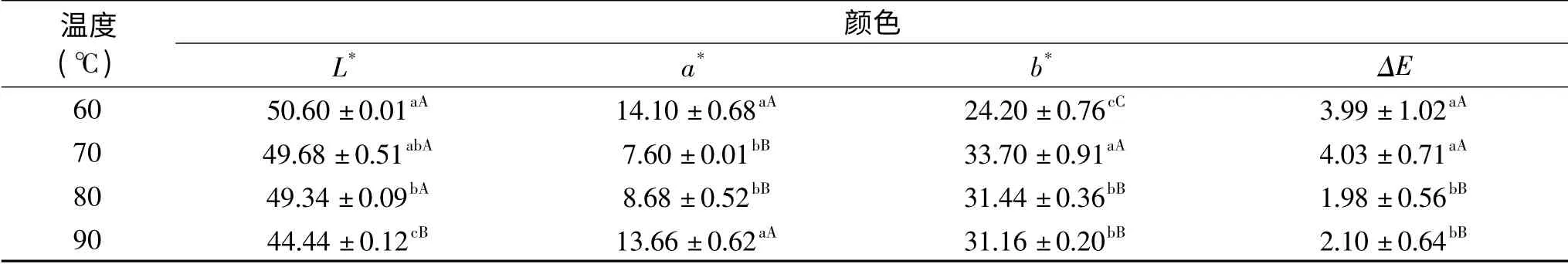

表6 不同温度对番石榴的色泽的影响Table 6 Effect of different temperature on color of guava

2.1.2.4 温度对番石榴色泽的影响 不同温度下干燥番石榴的色泽结果,如表6所示:

L*值与干燥过程中番石榴氧化褐变的程度有关,与试验时间和干燥温度密切相关。通过方差分析,较低温度之间的影响差异显著性较低,但与90℃有着极显著的差异(P<0.01)。a*值随温度升高先降后升,但是70、80℃与90、60℃之间差异极显著(P<0.01)。b*值在80和90℃之间差异不显著(P>0.05),而与60℃存在极显著差异(P<0.01),总体呈现了亮度随温度升高渐变暗淡,逐渐变黄绿后渐变偏红偏蓝,这说明了低温条件下能有效地防止物质的分解,但是干燥时间过长使得易氧化成分氧化程度增加,故a*值最大。温度较高时,部分叶绿素分解为叶黄素等物质,呈现部分黄色,故b*值也越大。80℃时,由干燥的时长和温度处于较优的区间,所以L*值较大,颜色鲜亮;氧化或分解程度较低,a*、b*均处于较低水平,且色差最小。因此,80℃条件下干燥的成品色泽较优。闫旭等[17]研究发现真空干燥温度50℃时,色泽L*值最低,本研究的普通干燥温度高些。

2.1.3 干燥条件对番石榴复水性的影响

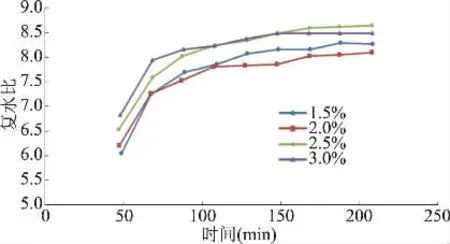

2.1.3.1 不同食盐浓度对番石榴复水性的影响 不同食盐浓度下的番石榴干品复水曲线见图9。

图9 不同食盐浓度对应番石榴干品复水曲线Fig.9 Rehydrated graph of dried guava at different salt concentration

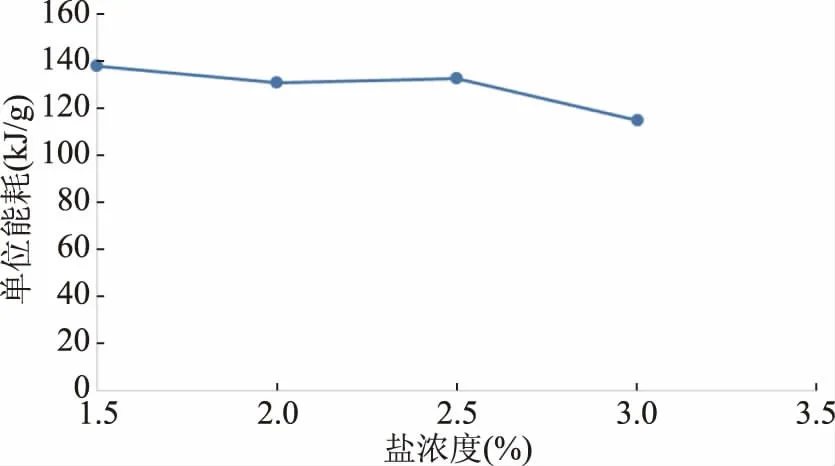

由图9可知,不同食盐浓度对干品复水性影响比较大。随着食盐浓度的增大,干品的复水比越大。利用2.5%的食盐浓度浸泡过的干品复水比最高,复水比值为8.5。超过2.5%以后,干品的复水性逐渐下降。故利用2.5%的食盐对番石榴干品进行预处理,干品的效果比较好。

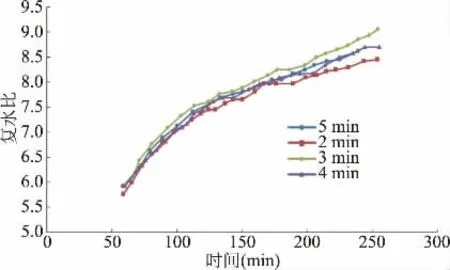

2.1.3.2 不同热烫时间对番石榴复水性的影响 不同热烫时间下的番石榴干品复水性如图10所示。

图10 不同热烫时间对应的番石榴干品复水曲线Fig.10 Rehydrated graph of dried guava at different blanching times

由图10结果可知,热烫时间为2 min干品的复水性能较差,但是其中热烫3 min的干品的复水性能最高,热烫3 min的复水比为6.56。干品的复水性能在一定范围内随着热烫时间的增加而升高,但是如热烫4 min后反而出现了下降的情况,是因为热烫过度使得细胞的内部结构遭到破坏而难以恢复导致复水性能的下降,所以较好的热烫时间区间为3~4 min。

2.1.3.3 不同装载量对番石榴复水性的影响 不同装载量的干品复水曲线如图11所示:

由图11可知,4条曲线交错并几乎相重合,因此装载量并没有对番石榴干品的复水性产生明显的影响,所以该因素在优化工艺时可以忽略。

图11 对应不同装载量番石榴干品复水曲线Fig.11 Rehydrated graph of dried guava at different loading capacity

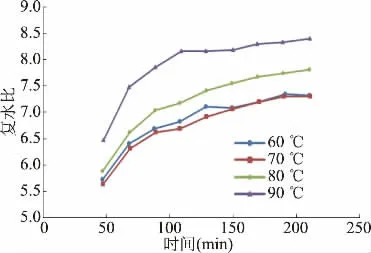

2.1.3.4 不同温度对番石榴复水性的影响 对应不同温度下的番石榴干品复水曲线如图12所示,番石榴干品复水比随温度的升高而增加。总体上看,不同干燥温度下的干品复水比趋势大体一致,复水比均随着浸泡时间的延长而逐渐增加,在复水初始阶段,番石榴干品复水比具有较高的增长率,在复水后期,复水比变化缓慢,但复水比拐点时间长短不一。复水比在初始阶段快速增长归因于番石榴表面的很多孔隙迅速被水分子填满。

图12 不同温度对应番石榴干品复水曲线图Fig.12 Rehydrated graph of dried guava at different temperature

番石榴干制样品中90℃干燥样品的复水比范围为6.5~8.5,复水比拐点时间为120 min;80℃的干品复水比范围为5.8~7.5,来源70℃的干品复水比范围为5.5~7和来源60℃的干品复水比范围为5.5~7,且无明显拐点。由此看出,温度越高,干品的复水性能越好。在60℃和70℃时,干品的复水性能较差,而在90℃时干品的复水性能最好。复水比随着热风温度的升高而升高,这是由于温度升高到一定程度会加剧番石榴细胞膜和细胞壁的破坏[18],复原能力变差,进而影响复水性,赵泽颖等[19]对哈密瓜片真空热风干燥工艺研究得到的结论相似。但本研究的番石榴干制不同,可能原因是原料的性质不同。

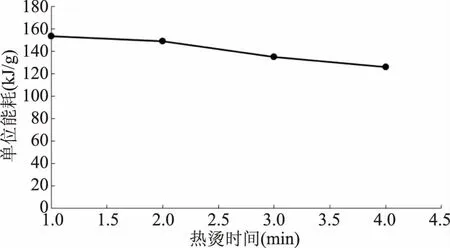

2.1.4 不同干燥条件下单位耗能的影响 本试验中,单位耗能主要由干燥时间和在一定时间内出去的水分含量所决定的。所以温度越高,干燥时间越短,番石榴干品的单位耗能越少。利用90℃的高温,干品只需139.25 k J/g的能量。60℃的温度干品达到恒重时需要207.78 k J/g的能量。由于热烫时间3 min,食盐浓度为2.5%时,番石榴的干燥时间最短,所以对应的干燥耗能也是最低的。对于装载量,虽然装载量的升高,即水分含量越多,干品要达到相同水分含量时所需的时间增加,但是单位时间内干燥的物料的量较大,单位耗能并不一定会因为装载量增加而上升。

图13 不同食盐浓度对应的单位耗能Fig.13 Unit energy consumption at different salt concentration

图14 不同热烫时间对应的单位耗能Fig.14 Unit energy consumption at different blanching times

图15 不同装载量对应的单位耗能Fig.15 Unit energy consumption at different loading capacity

图16 不同温度下对应的单位耗能Fig.16 Unit energy consumption at different temperature

2.2 干燥条件的响应面试验分析

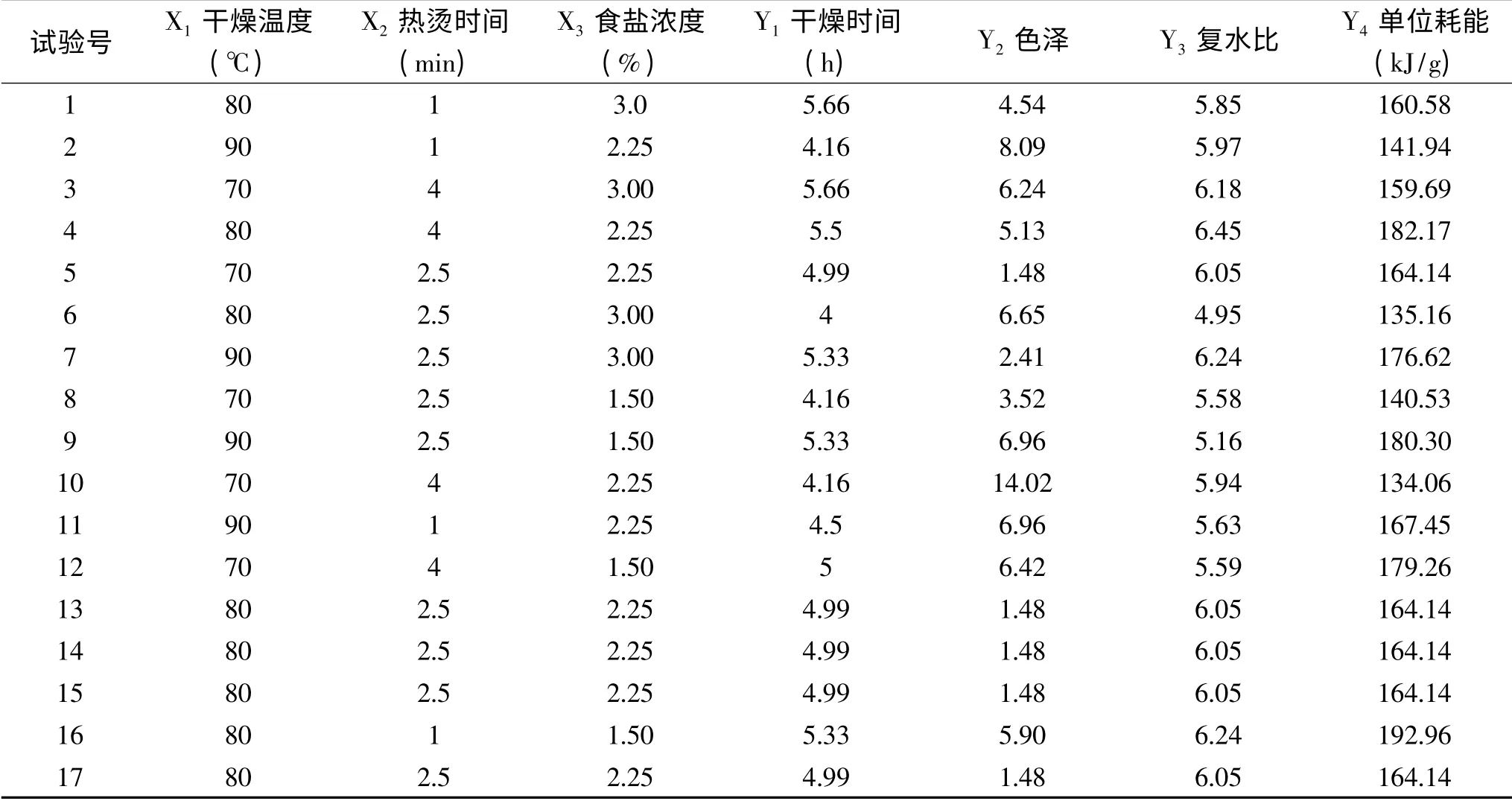

2.2.1 响应面试验结果 根据表所设计的响应面因素水平,按工艺要点制作出对应的响应面产品。测定番石榴干品的干燥时间、单位耗能、复水比、色泽,数据见表7。

2.2.2 番石榴热风干燥回归模型及模型检验

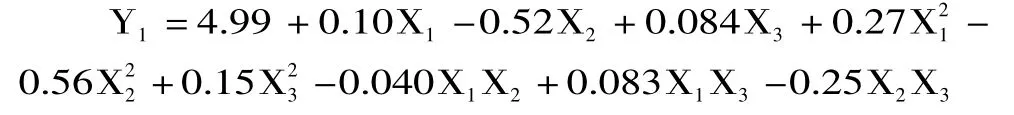

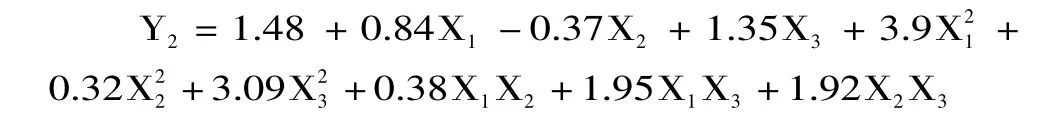

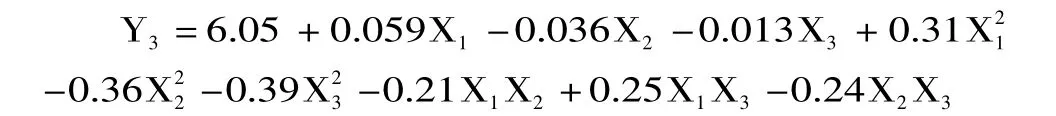

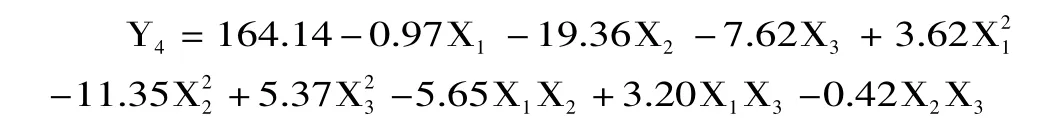

2.2.2.1 番石榴热风干燥回归模型 根据表7的试验结果,将番石榴干燥至恒重时,可得到各个因素与干燥时间、色泽、单位能耗、及复水比之间的二次回归方程如下:

表7 响应面试验设计和结果Table 7 Design and results of response surface methodology

干燥时间回归模型:

色泽的回归模型:

复水比的回归模型:

单位耗能的回归模型:

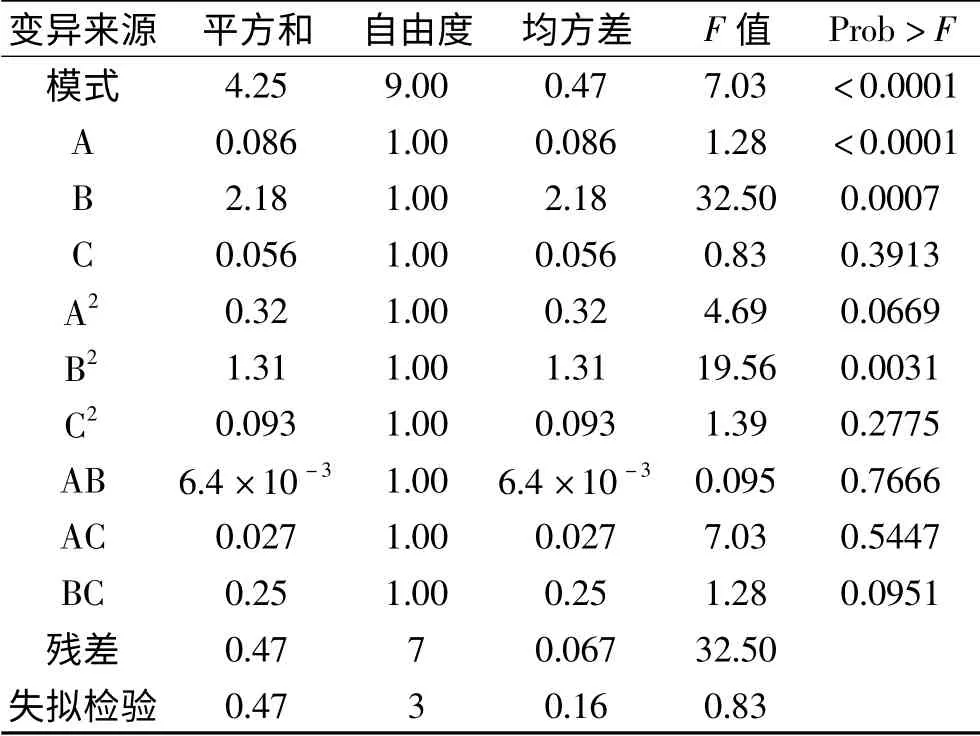

2.2.2.2 番石榴热风干燥回归模型检验 对各回归方程进行方差分析,根据方差分析,进行回归方程的拟合度和显著性检验。a.番石榴干燥时间回归模型的方差分析

由方差分析可知:F模型=7.03>F(9,7)=3.29,P值<0.05,故该模型极显著。F失拟=0.83<F(3,7)=8.88,P值>0.05,故失拟项不显著。回归方程的决定系数为R2=0.9887,干燥温度达到了极显著水平。(A的F值<0.0001)

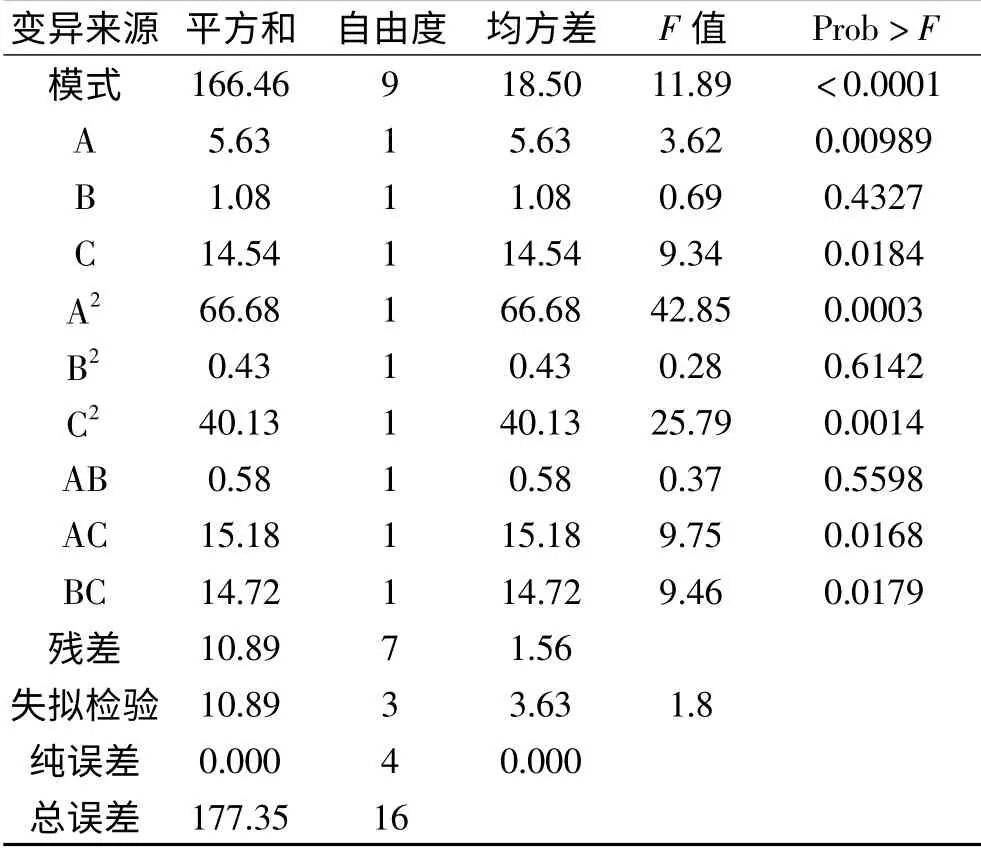

b.番石榴色泽回归模型的方差分析

由方差可知:F模型=11.89>F(9,7)=3.29,故该模型极显著。F失拟=1.8<F(3,7)=8.88,P值>0.05,故失拟项不显著。回归方程的决定系数为R2=0.9964,干燥温度达到了极显著水平。

c.番石榴单位耗能回归模型的方差分析

由方差分析可知:F模型=11.42>F(9,7)=3.29,P值<0.01,故该模型极显著。F失拟=1.8<F(3,7)=8.88,P值>0.05,故失拟项不显著。回归方程的决定系数为R2=0.8996,干燥时间达到了极显著水平。

表8 干燥时间的方差分析Table 8 Analysis of variances on drying time

c.番石榴复水比回归模型的方差分析

由方差分析可知:F模型=9.48>F(9,7)=3.29,P值<0.01,故该模型极显著。F失拟=1.8<F(3,7)=8.88,P值>0.05,故失拟项不显著。回归方程的决定系数为R2=0.9325。

在试验范围内,各结构参数对干燥时间的影响强度次序为:热烫时间、热风温度、食盐浓度。

2.2.3 响应面分析

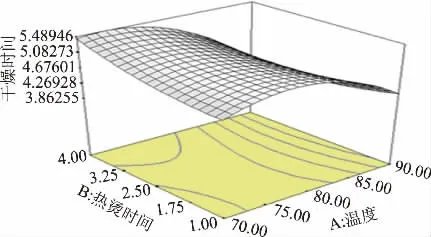

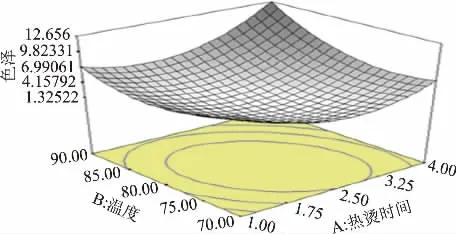

2.2.3.1 干燥条件对干燥时间的响应面分析 图17~图19给出了干燥温度、热烫时间和食盐浓度3因素之一取零水平时,其他2因素对干燥时间的影响。通过观察发现:在试验范围内,干燥时间随着温度的升高而下降。在70℃以前,干燥时间很长,70℃以后干燥时间迅速降低。在同一温度水平上,干燥时间随着热烫时间的延长而减少,但在3.25 min以后,干燥时间随着热烫时间的延长呈现略微的上升。在同一温度水平上,干燥时间随着食盐浓度的增加而减少。但在同一热烫时间处理下,食盐浓度几乎没有对干燥时间产生影响。

表9 色泽的方差分析表Table 9 Analysis of variances on color

表10 单位耗能的方差分析Table 10 Analysis of variances on unit energy consumption

表11 复水比的方差分析Table 11 Analysis of variances on rehydration

图17 热烫时间与温度的交互作用对干燥时间的影响Fig.17 Interaction effects of blanching times and temperature on drying time

图18 食盐浓度与温度的交互作用对干燥时间的影响Fig.18 Interaction effects of salt concentration and temperature on drying time

图19 食盐浓度与热烫时间对干燥时间的影响Fig.19 Interaction effects of salt concentration and blanching times on drying time

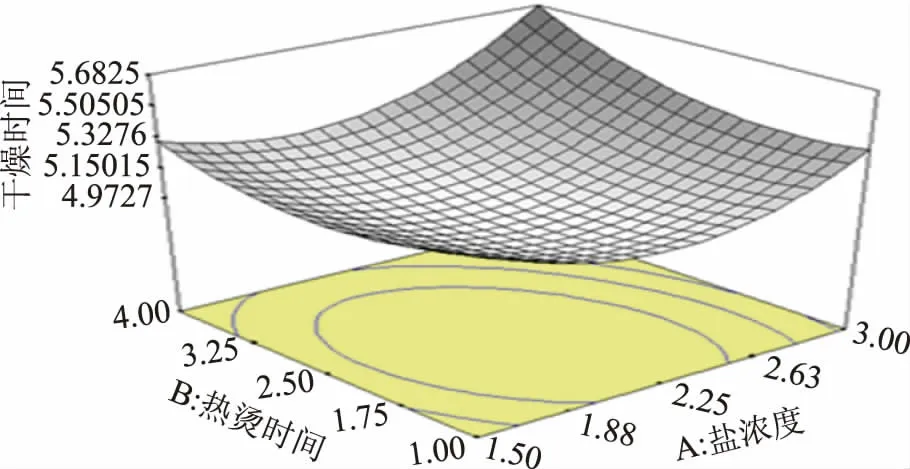

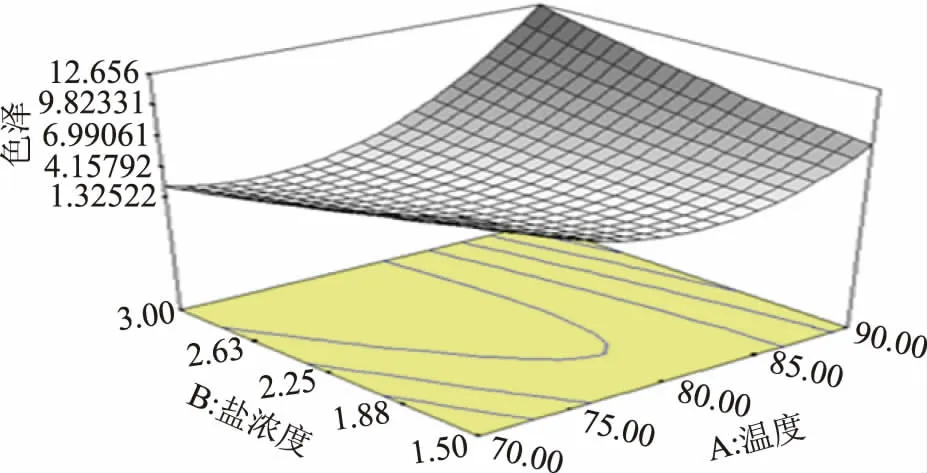

2.2.3.2 干燥条件对色泽的响应面分析 由图20~图22可知,当干燥温度、热烫时间和食盐浓度3因素之一取零水平时,其他2因素对色泽的影响。通过观察发现:在试验范围内,色泽随着温度的升高颜色逐渐变深。在同一食盐浓度水平上,色泽随着热烫时间的延长而变浅,但在3.5 min以后,色泽变化的趋势随着热烫时间的延长而减弱。在同一热烫时间水平上,色泽先是随着食盐浓度的增加而降低,而温度的影响却并不大。在同一温度水平上,色泽先是随着热烫时间的增加而变浅,并在热烫2.5 min的时候达到最低点后开始迅速上升。且随着食盐浓度的增加而变浅,但由于热烫的影响较大而致其变化趋势比较平缓。食盐浓度与热烫时间的相互作用在图中反应为较明显。在试验范围内,各结构参数对干燥时间的影响强度次序为:热烫时间、热风温度、食盐浓度。

图20 热烫时间与干燥温度的交互作用对色泽的影响Fig.20 Interaction effects of blanching times and temperature on color

图21 温度与食盐浓度的交互作用对色泽的影响Fig.21 Interaction effects of temperature and salt concentration on color

图22 食盐浓度与热烫时间的交互作用对色泽的影响Fig.22 Interaction effects of salt concentration and blanching times on color

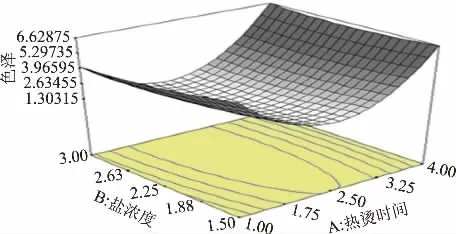

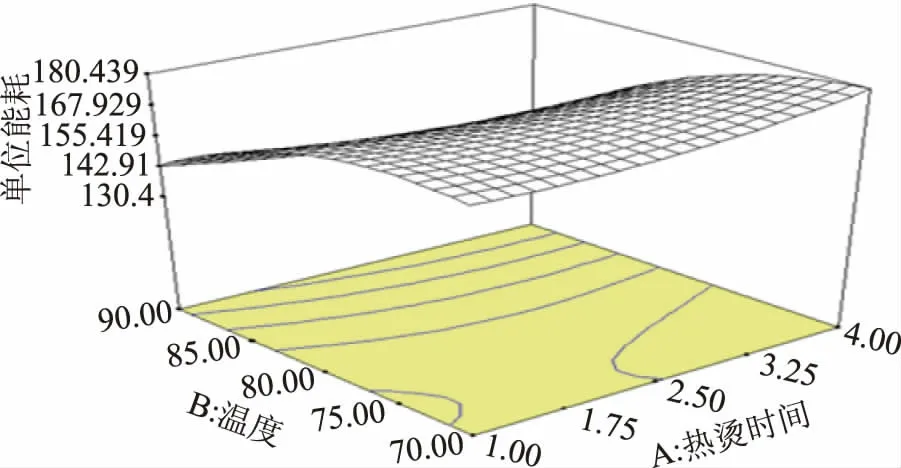

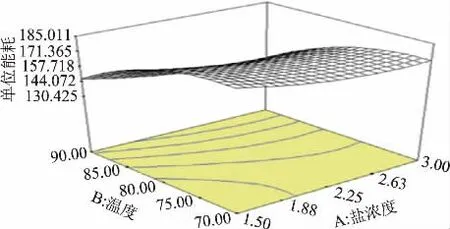

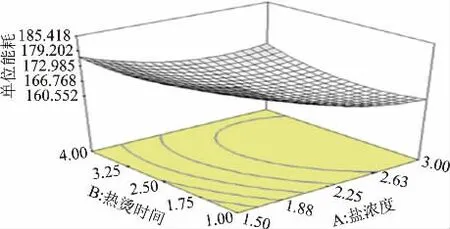

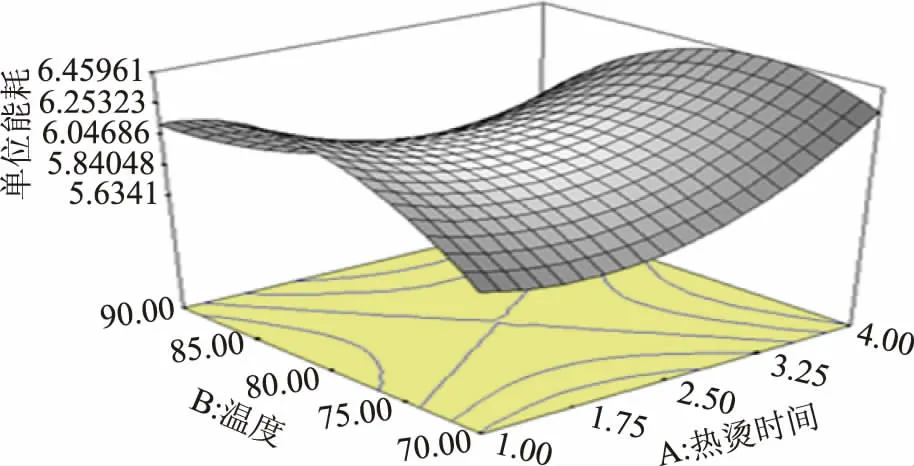

2.2.3.3 干燥条件对单位耗能的响应面分析 由图23~图25可知,当热风温度、热烫时间和食盐浓度3因素之一取零水平时,其他2因素对单位耗能的影响。通过观察发现:在试验范围内,单位耗能随着温度的升高逐渐变小。在同一食盐浓度水平上,单位耗能随着热烫时间的延长而先减小,但在2.5 min以后,单位耗能反而随着热烫时间的延长而又增加,但这种变化在图反映不是很明显,坡度很低。在同一热烫时间水平上,单位耗能先是随着食盐浓度的增加而减少,由于温度的影响很大,因此食盐浓度的影响在图中显示不明显。在同一温度水平上,单位耗能先是随着食盐浓度的增加和热烫时间的增加而减小,达到单位耗能的最低值。同一温度下,食盐浓度与热烫时间的相互作用在图中反应为较明显。在试验范围内,各结构参数对干燥时间的影响强度次序为:热风温度、热烫时间、食盐浓度。

图23 热烫时间与温度的交互作用对单位耗能的影响Fig.23 Interaction effects of blanching times and temperature on unit energy consumption

图24 食盐浓度与温度的交互作用对单位耗能的影响Fig.24 Interaction effects of salt concentration and temperature on unit energy consumption

图25 食盐浓度与热烫时间的交互作用对单位耗能的影响Fig.25 Interaction effects of salt concentration and blanching times on unit energy consumption

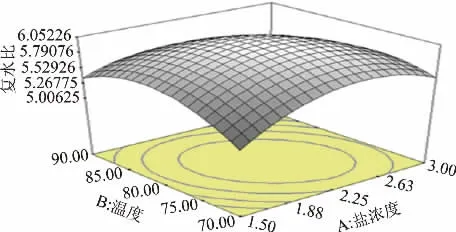

2.2.3.4 干燥条件对复水比的响应面分析 由图26~图28可知,当热风温度、热烫时间和食盐浓度3因素之一取零水平时,其他2因素对复水比的影响。通过观察发现:在试验范围内,在同一食盐浓度水平上,复水比先是随着温度的升高、热烫时间的增加而减少,达到最低值以后,而后随着干燥温度的上升,热烫时间的增长而增加。在同一热烫时间水平上,复水比先是随着温度的升高,食盐浓度的增加而增加,达到最高值以后,而后随着干燥温度的上升,食盐浓度的增长而减小。在同一温度水平上,复水比先是随着食盐浓度的增加而变大达到最高值,随后随着食盐浓度增加而减小。相同条件下,复水比先是随着热烫时间的增加而减少,大约在2.5 min到达最低点后开始随着热烫时间增加而上升。食盐浓度与热烫时间的相互作用在图中反应为较明显。在试验范围内,各结构参数对干燥时间的影响强度次序为:干燥温度、热烫时间、食盐浓度。

图26 干燥温度与热烫时间的交互作用对番石榴复水比的影响Fig.26 Interaction effects of temperature and blanching times on rehydration

图27 干燥温度与食盐浓度的交互作用对番石榴复水比的影响Fig.27 Interaction effects of temperature and blanching times on rehydration

图28 食盐浓度与热烫时间的交互作用对番石榴复水比的影响Fig.28 Interaction effects of salt concentration and blanching times on rehydration

2.3 番石榴热风干燥试验各指标的优化计算

为寻求番石榴热风干燥的最佳工艺参数,需分别对番石榴干燥时间、色泽、单位能耗、复水比这四个回归模型进行优化计算。利用Design-Expert 6.05软件分析,可得到各指标的最优工艺条件:

aY1min=3.94 h,即在干燥温度89.93℃,热烫时间2.30 min,食盐浓度2.26%条件下番石榴所需干燥时间最短。

bY2min=1.18,即在干燥温度78.26℃,热烫时间2.28 min,食盐浓度2.44%条件下番石榴的色泽最好。

cY3max=6.50,即在干燥温度76.13℃,热烫时间3.99 min,食盐浓度2.39%条件下番石榴的复水比最大。

d Y4min=129.72,即在干燥温度89.88℃,热烫时间2.61 min,食盐浓度2.53%条件下番石榴所需单位耗能最少。

2.4 参数优化

由Design-Expert 6.05软件的响应面综合分析可得:番石榴最优工艺参数为:干燥温度90℃,热烫时间为1.99 min,食盐浓度为1.96%。验证实验结果为在最优条件下干燥速率最快,干燥时间为120 min,L*值较小,a*、b*值最小,复水比为5.82,单位能耗118.04 k J/g。

2.5 数学模型的研究

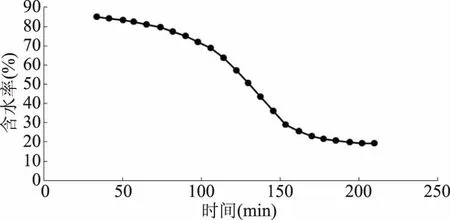

2.5.1 数学模型的选择 在最优的干燥工艺条件下(即干燥温度90℃,热烫时间为1.99 min,食盐浓度为1.96%)番石榴含水量随干燥时间的变化规律见图29。由图29可以看出,含水率随干燥时间的增加呈非线性降低趋势。随着时间延长,番石榴残余的水分逐渐减少。这是因为干燥前期,样品含水率较大且样品表面的水分大多是游离水,使得样品表面与周围热空气之间形成了较大的水分梯度,表面水分向空气中扩散,内部水分向表面迁移。随着干燥的进行,样品中的含水率逐渐减小,细胞间的游离水迅速减少,二者之间的水分梯度逐渐变小;所以在干燥的中后期,加上氢键结合力的影响,样品内部的结合水较难从细胞中析出向表面转移,干燥过程变得缓慢,表面变硬,导致样品明显出现表面硬化效应。反过来,表面硬化效应又导致了番石榴内部水分扩散速率下降,干燥速率减小。

图29 水分含量随时间的变化关系Fig.29 Relationship between moisture content and time

Newton,Page,Henderson and Pabis模型表达式作线性化处理得到式(15)、(16)、(17):

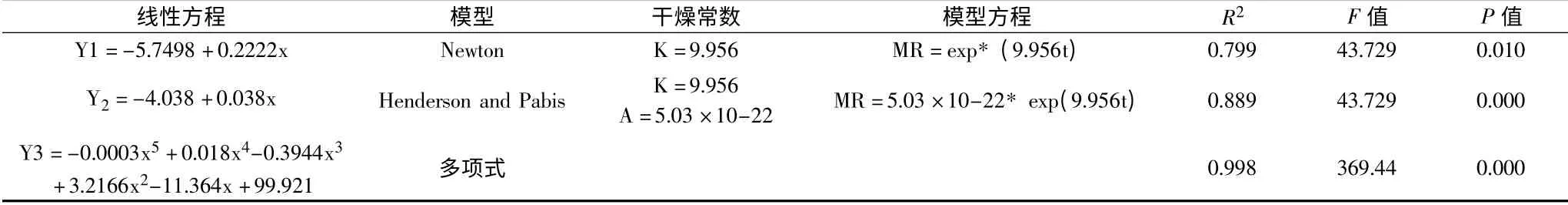

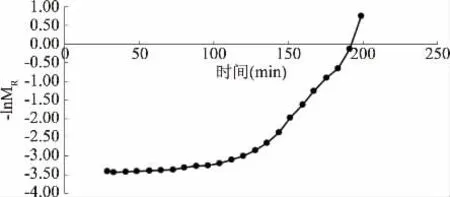

根据试验数据,分别作ln[-lnMR]-lnt曲线和-lnMR-t曲线,得到下图。

由上图观察可知,ln[-lnMR]只有一个点数据有意义,故舍弃;而lnt呈非线性,-lnMR与t呈非线性,这表明番石榴热风干燥不能很好地拟合Newton,Page,Henderson and Pabis这三种模型。为了验证以上三种模型,本文利用Excel、SPSS19.0软件对试验数据进行多元线性回归拟合,求得方程线性拟合各待定系数并且进行多元非线性回归拟合,求得最佳的多项式数学模型。由表12计算可知,多项式数学模型的拟合效果最好,R2=0.998,F值为369.44,P值为0.000,说明所求方程极显著[20]。

表12 各数学模型方程Table 12 Mathematical model equations

图30 lnt-ln[-lnMR]曲线Fig.30 Curve of lnt and ln[-lnMR]

图31 -lnMR-t曲线Fig.31 Curve of t and-lnMR

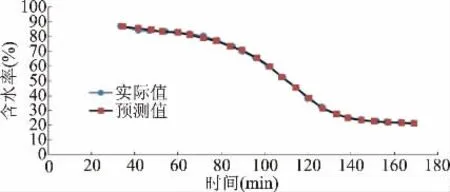

其曲线如图32所示:

图32 时间对含水率影响变化图Fig.32 Relationship between time and moisture content

2.5.2 最佳数学模型的建立 为进一步验证动力学模型的准确性,在干燥温度90℃,热烫时间为1.99 min,食盐浓度为1.96%测得的试验数据与模型的预测值进行比较,结果见图33。由图33看出,二项式数学模型的预测曲线与实际值基本拟合,说明二项式方程能较准确地反应番石榴热风干燥的水分变化规律,可以用来描述番石榴热风干燥过程,同时起到预测作用[21]。

2.6 番石榴水分有效扩散系数

将试验数据转换为lnMR-t,并进行线性组合,拟合方程的斜率K为-0.222,又从而计算得到=9.01×10-9m2/s,即水分有效扩散系数值为9.01×10-9m2/s。

图33 干燥数学方程检验曲线Fig.33 Regression curve of drying mathematical model

查阅相关文献发现,Madamba等[22]认为食品物料干燥过程中测得的有效扩散系数通常为10-9~10-11m2/s,本文的数据结果明显超出于此范围。这是由于热烫和食盐的前处理作用使得番石榴的干燥过程加快,水分有效扩散系数也增大。未经过任何预处理的番石榴干燥的水分有效扩散系数为9.01×10-9m2/s,符合上述的数据范围。

3 结论

选取番石榴为研究对象,以热风温度、热烫时间、装载量、食盐浓度为实验因素,首先通过单因素试验,确定合适的水平,利用响应面分析各个因素对干燥特性和品质的影响;然后,建立了番石榴的干燥工艺优化方程。研究了番石榴干燥过程中的薄层干燥特性,并建立多项式数学模型,计算出番石榴内部水分扩散系数。得到的具体结论如下:

通过单因素实验,结果表明,热风温度、热烫时间、食盐浓度3个因素对番石榴的干燥特性和品质的影响均显著,而装载量对试验指标影响不显著。通过Design-Expert 6.05软件,以干燥温度、热烫时间、食盐浓度为试验因素,以干燥时长、单位能耗、色泽、复水比为试验指标,设计三因素四水平的二次回归通用旋转中心组合设计响应面分析得到番石榴最优工艺参数为:干燥温度90℃,热烫时间为1.99 min,食盐浓度为1.96%。验证试验结果为在最优条件下干燥速率最快,干燥时间为120 min,L*值较小,a*、b*值最小,复水比为5.82,单位能耗118.04 kJ/g。在最优干燥工艺组合的基础上,研究番石榴热风干燥数学模型以及水分有效扩散系数。通过Excel和SPSS19.0软件得到二次多项式数学模型最为适合描述番石榴的干燥过程。其中,数学表达式为:Y3=-0.0003x5+0.018x4-0.3944x3+3.2166x2-11.364x+99.921。水分有效扩散系数为:9.01×10-9m2/s。