氧枪喷头参数优化与应用

苏 醒,郭文波

(新余钢铁集团有限公司,江西 新余 338001)

1 前言

在近几年钢材效益较好的大环境下,各钢铁厂为抢抓市场机遇均立足于缩短转炉冶炼周期来开展工作,其中供氧环节作为冶炼周期中的重要环节,不仅关系到供氧时间的长短,而且决定了终点命中率的高低,作为供氧的核心部件氧枪喷头,其参数的设计非常关键。目前限制我厂供氧时间缩短的主要原因在于供氧流量在现有水平下继续增加会造成氧压偏高、增加操作难度如喷溅发生率上升、加剧炉底侵蚀等问题[1]。因此,要达到缩短供氧时间、优化终点命中率的目的改进现有氧枪喷头参数十分必要。

2 现状分析

我厂转炉公称吨位110吨、装入量约121吨,原有氧枪喷头采用四孔拉瓦尔型,中心夹角12°、马赫数2.0、喉口直径38.4mm,吹炼过程中普遍使用19500m3/h和23000m3/h两个档位的供氧流量。使用供氧流量23000m3/h时对应氧枪支管阀后压力高达0.93Mpa~0.95Mpa。高氧压操作一方面增加了吹炼控制难度,喷溅发生率增加,另一方面易对炉底造成侵蚀(具体冲击深度见表1)。现有供氧条件下平均吹炼时间长达787秒,如采用低档位19500m3/h氧流量则吹炼时间会更长。

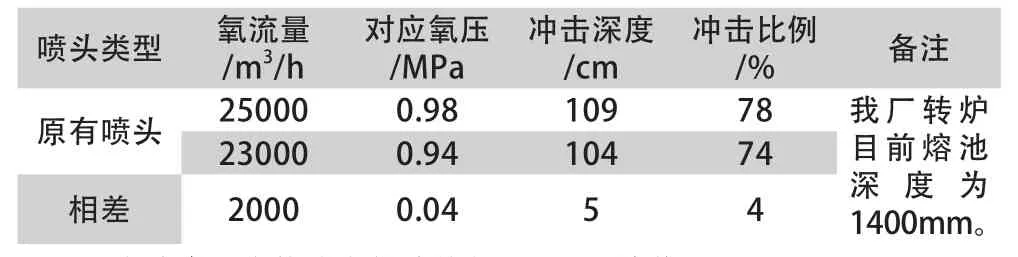

表1 原有喷头不同氧压条件下氧射流冲击深度对比

上表中冲击深度根据佛林公式计算得出:

式中:H—操作枪位cm;

P—使用压力MPa;

d喉—喉口直径cm。

此公式对单孔喷头适用,对于多孔喷头取修正系数0.90。

由表1可见,在正常拉碳枪位1200mm下将氧流量从23000m3/h提高到25000m3/h后,冲击深度增加5cm、冲击比例增加4%。据相关资料介绍,氧射流冲击深度控制在70%比较理想,过浅脱碳速度和氧气利用率降低;过深易损坏炉底,造成严重喷溅[2]。因此利用现有氧枪喷头通过提高供氧流量来达到缩短供氧时间的目的不现实。

3 优化方案及实施效果

3.1 一次改进及实施效果

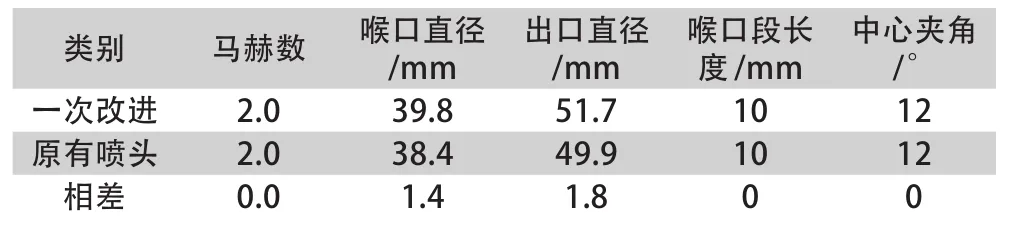

为解决增加氧流量氧压不升高的问题,尝试增加喷头的喉口直径,其它参数未变,见表2:

表2 一次改进氧枪喷头参数

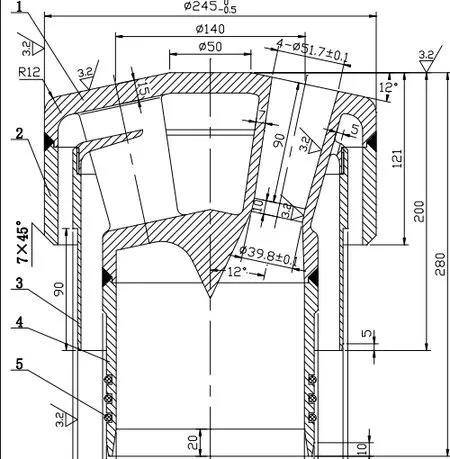

第一次改进喷头设计供氧流量25000m3/h、压力控制在0.8Mpa~0.9Mpa,喉口直径在原有基础上增加1.4mm、出口直径增加了1.8mm,马赫数未变,具体见图1。

图1 一次改进喷头剖面图

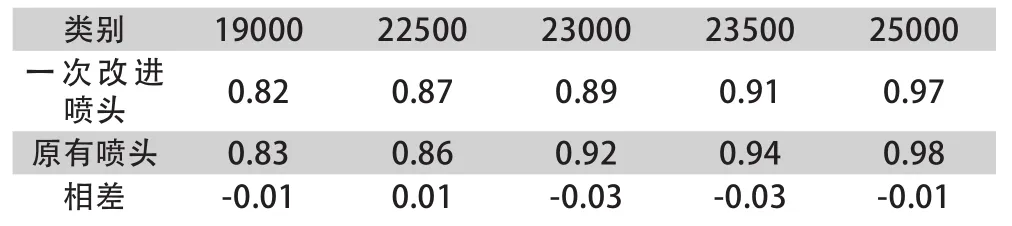

经过一次改进后对上线喷头进行了试用、跟踪,着重对氧压进行了对比如下:

表3 不同氧流量(m3/h)对应氧压(MPa)对比(一次)

通过对比发现,一次改进喷头供氧流量在23000m3/h~24000m3/h之间对应氧压较原有喷头降低约0.03Mpa,在25000m3/h时氧压高达0.97Mpa,未达到设计氧压要求,提高氧流量操作不现实,因此一次改进喷头未起到明显效果。

3.2 二次改进方案

针对一次改进喷头在大流量范围内仍然存在氧压偏高的问题,对喷头参数进行了二次改进,将喷头喉口直径由原先的39.8mm增加到了41.0mm,相应出口直径由51.7mm调整到53.9mm[3]。

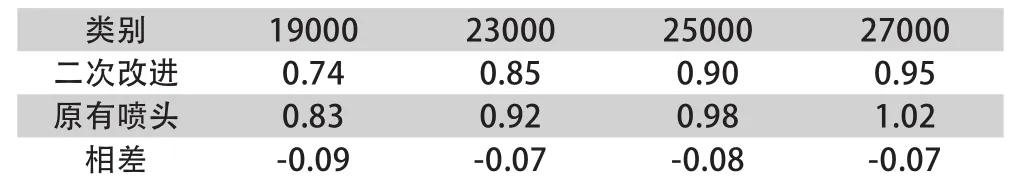

另外,为进一步加强搅拌效果,使渣钢界面进行充分反应,将马赫数由原有2.00提高到2.03,实际使用过程中相同供氧流量条件下氧压有了比较明显的降低:

表4 不同氧流量(m3/h)对应氧压(MPa)对比(二次)

在相同供氧流量的前提下二次改进喷头操作氧压较原有喷头平均降低了0.08Mpa。使用二次改进喷头供氧流量由原先的23000m3/h提高到25000m3/h,氧压对应为0.90MPa,较原先氧流量为23000m3/h时所对应的0.93MPa甚至降低了0.03MPa。操作氧压的降低为供氧流量的提升乃至供氧时间的缩短创造了条件[4]。

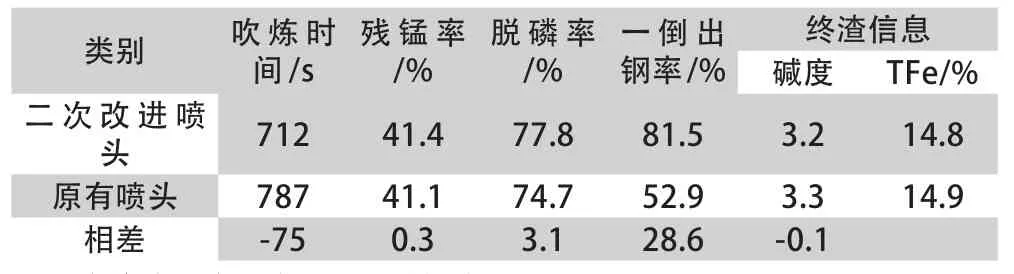

3.3 二次改进实施效果

喉口直径进一步加大后在供氧流量的提升时氧压在原有基础上得以降低,使得供氧流量的增加成为现实,供氧强度有原先的3.4m3/(t.min)提高到3.7m3/(t.min),加之马赫数的提高使得熔池搅拌效果更佳,化学反应更加趋于平衡,供氧时间平均较原有喷头至少缩短了75秒。在终渣碱度、TFe分别与原先保持一致的前提下残锰率、脱磷率均有所提高,特别是一倒出钢率较之前有大幅度提升[5]。实际吹炼效果对比情况如下表所示:

表5 实际吹炼指标对比

氧枪喷头经过二次改进后氧流量从原先的23000m3/h提高到25000m3/h,吹炼时间降低的同时氧气利用率提高,吨钢氧耗由原先的44.6m3/t降低到42.9m3/t。

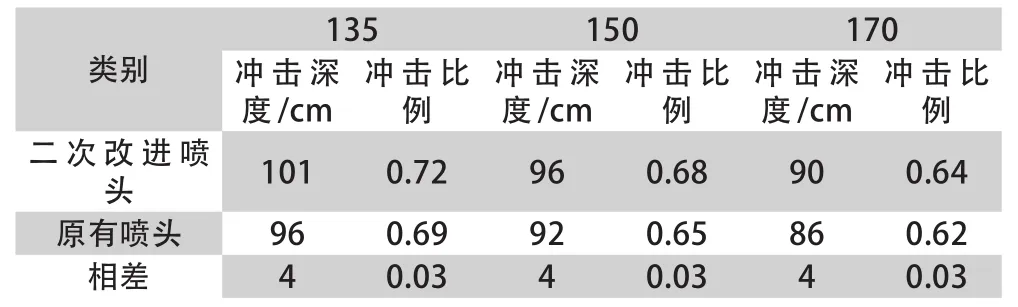

同时,根据使用过程中的实际氧压及参数用佛林公式再次验证了氧射流对熔池的冲击深度和冲击比例如下表:

表6 不同枪位下冲击深度对比

上表中的计算依据为改进喷头使用25000m3/h供氧流量、原有喷头使用23000m3/h流量,通过对比发现,改进喷头在不同枪位条件下冲击深度虽较原有喷头平均增加了4cm,但冲击比例在合理范围内,因此吹炼过程中枪位可保持不变或者小范围内提高约4cm即可。

目前二次改进喷头在我厂已进行推广使用,因留渣模式、过程枪位、刮渣系统等方面因素影响,目前枪龄普遍不高、有待改善。

4 结语

(1)经过对氧枪喷头参数进行二次改进后,供氧流量由原先23000m3/h提高到25000m3/h后操作氧压未升高甚至降低了0.03Mpa。采用25000m3/h恒流量操作后供氧时间较原先至少缩短75秒,对比相同钢种在终渣碱度、TFe与原先保持一致的前提下终点脱磷率提高3.1%、一倒出钢率提升28.6%。

(2)因改进氧枪喷头喉口直径较原有喷头增加2.6mm,相同枪位条件下氧射流冲击深度较原先增加了40mm,冲击比例仍在合理范围内,实际吹炼过程中枪位可保持不变或者小范围内提高约40mm。

(3)由于留渣模式、过程枪位、刮渣系统等综合因素影响,目前枪龄普遍偏低,仍有待改善。