江西某钨矿细粒白钨常温浮选工艺技术应用

王 群 钟 能

(江钨集团江西大吉山钨业有限公司)

江西某钨矿床属岩浆期后热液裂隙充填石英脉型黑钨矿床[1-8],主要金属矿物有黑钨矿、白钨矿、自然铋、辉铋矿、辉钼矿、绿柱石、磁黄铁矿、黄铁矿等,黑钨矿与白钨矿的比例为3∶1~4∶1;脉石矿物主要有石英、云母、长石及电气石、萤石、绿泥石和方解石等,围岩是变质砂岩和千枚岩。该矿开采历史悠久,上部中段资源目前已开采完毕,进入深部资源开采阶段。为了提高资源的回收效率,提出了白钨常温浮选工艺技术优化研究,以便为现场工艺流程改造提供依据。

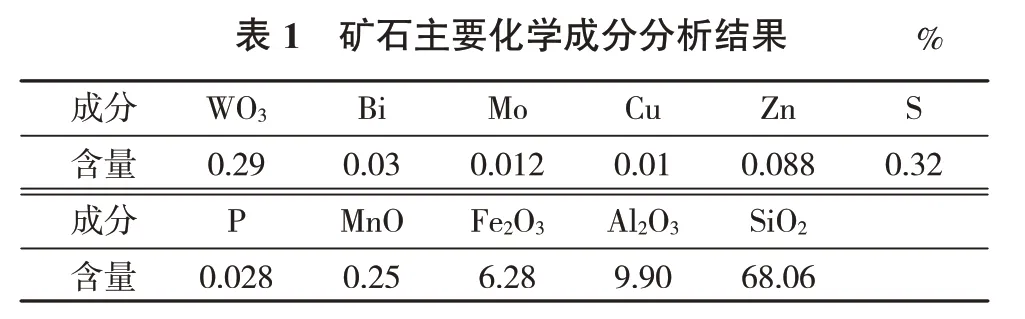

1 矿石成分分析

矿石密度为2.7~2.8 g/cm3,主要化学成分分析结果见表1。

?

2 现工艺流程

选矿厂日处理矿石约3 000 t,年产钨精矿3 160 t,其中每年从细泥中回收约200 t原次生精矿,细泥处理流程为重选—浮选—重选流程,见图1。

细泥处理流程:原次生细泥合并浓密后经离心选矿机粗选、精选,粗选尾矿摇床再选,摇床精矿与离心选矿机精选精矿合并浓缩后浮选脱硫,然后进行黑白钨混合浮选,黑白钨混合精矿加温浮选获得白钨精矿,加温浮选尾矿摇床回收黑钨矿。

选厂原次生细泥生产工艺由广州冶金研究设计院设计,于2007年5月正式投产,工艺技术指标处于国内先进水平。日常生产中,主要依靠燃煤锅炉的热蒸汽对药剂氟硅酸钠、TA-3、TW-705和5个矿浆桶进行搅拌加温,药剂和矿浆温度须达到95℃以上,并保温搅拌1 h。

3 白钨矿常温浮选工艺研究

现场原次生细泥处理工艺流程中主要产品筛析结果见表2。

?

为了确定合理、实用性强的白钨常温浮选工艺流程,进行了试验研究和论证。

首先,将图1中1#浓密机底流用砂泵扬送到原加温搅拌桶,加药(药剂种类相同,但添加量不同)后搅拌15 min,再进行白钨矿常温浮选,仅获得WO3品位35%~40%的白钨精矿;然后添加煤油,尝试将TA-3和煤油煮开再添加到搅拌桶,效果依然不好。鉴于此,并根据已有的生产实践和相关文献[4-5],改变药剂种类和数量以及加药方式,按氢氧化钠、硫化钠、水玻璃、TA-3顺序间隔投药,经多次试验,发现将TA-3煮开后再添加到矿浆搅拌桶,以及将水玻璃加热到80℃再添加到矿浆搅拌桶,可明显改善浮选指标,尾矿指标与原白钨加温浮选指标相当;白钨常温精选作业采用强搅拌方式,每次浓浆配药后连续搅拌15 h以上再稀释常温浮选,白钨精矿WO3品位可达65%~72%[6-9],精矿品位和回收率均达到原加温浮选时的指标。

4 白钨矿常温浮选实践

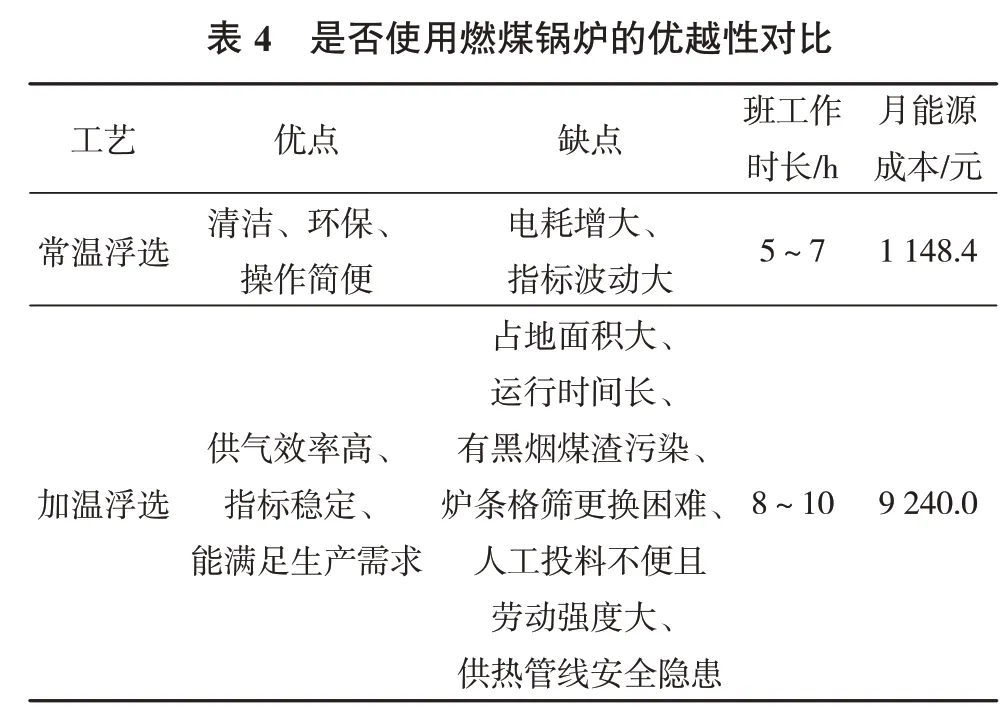

白钨常温浮选前后选矿指标对比见表3,是否使用燃煤锅炉的优越性对比见表4。

?

?

从表3、表4可以看出,常温浮选钨回收率高,生产成本低,安全隐患少,工人劳动强度低,无污染,与加温浮选比较,具有显著优势[10-19]。

5 效益分析

5.1 经济效益

(1)选厂精选工段每月开动锅炉22班次,每班用块煤0.56 t左右,块煤市场价750元/t,全年燃煤费10.63万元。

(2)燃煤锅炉设备维护费2.00万元/a。

(3)锅炉工工资6.58万元/人。

(4)改造后的2020年原次生精矿WO3品位为51.24%、回收率为47.03%,精矿量为323.99 t;改造前3 a平均精矿WO3回收率为45.68%,2020年新增钨精矿销售收入56.75万元。

因此,2020全年增收10.63+2.00+6.58+56.75=75.96万元。

5.2 社会效益

(1)探索出一套处理深部钨资源的新选矿工艺,该成果对江西某钨矿的可持续发展至关重要,为提高钨资源选矿技术指标提供了技术支撑。

(2)提高了钨资源的利用率。

(3)实现了钨矿的清洁、高效、低能耗生产,为建设绿色生态矿山作出了示范。

6 结语

(1)江西某钨矿白钨采用常温浮选工艺后,原次生细泥回收率从45.68%提高至47.03%,加温摇床尾矿WO3品位从0.704%降至0.608%,钨得到了更充分的回收,提高了资源的利用率。

(2)新工艺对矿山的可持续发展提供了技术支撑。

(3)实现了矿山的清洁、高效、低能耗生产,为建设绿色生态矿山作出了示范。