高钙白钨矿分解工业试验研究

杨运光,万林生,龚丹丹

(1.湖南中南黄金冶炼有限公司,湖南 岳阳 414517;2.江西理工大学 冶金与化工学院,江西 赣州 341000;3.江西理工大学 资源与环境工程学院,江西 赣州 341000)

0 引言

钨是一种稀有战略资源,1781年由瑞典化学家舍勒(C.W.Scheelite)发现[1-3]。自然界已发现的钨矿种类有20多种,但具有工业应用价值的仅有黑钨矿和白钨矿[4-7]。随着易于采、选、冶的优质黑钨矿资源不断消耗殆尽,储量上占绝对优势的白钨矿逐渐成为钨冶炼主要原料[8-10]。近年来,钨冶金学者在白钨矿冶炼技术上进行了攻关并成功开发出了一些新技术。如“磷铵-氟盐分解”技术[11-12]、“硫酸-磷酸混合分解”技术[13-15]、“钙盐焙烧-碳铵浸出”技术[16-18]和“氯化镁焙烧-碱浸出”技术[19-21]等。显然,这些新技术为白钨矿资源的开发和利用提供了理论指导与技术支撑。

湖南辰州矿业股份有限公司的钨冶炼生产原料以白钨精矿为主,采用氢氧化钠分解技术,同时需要添加磷酸抑制剂,反应原理如式(1)、式(2)所示。

生产实践表明,在相同条件下,高钙白钨矿较低钙白钨矿分解效果差。为了进一步明晰高钙白钨矿分解的影响因素,在不同试验条件下文章对高钙白钨矿的分解效果进行研究,以期为工业上高钙白钨矿的高效分解提供理论指导。

1 试验部分

1.1 试验原料

试验所用不同种类白钨矿原料的主要成分见表1。其中,白钨矿A、白钨矿B和白钨矿C为公司自产白钨矿,白钨矿D和白钨矿E为外购白钨矿。

表1 不同白钨矿原料的钨钙比Tab.1 Tungsten-calcium ratio of different scheelite raw materials

表1中,钨含量是指WO3含量,钨钙比是指WO3/Ca的数值。由白钨矿分子式CaWO4计算可知,理论钨钙比为5.8。根据氢氧化钠分解白钨矿的多年生产数据得知,钨钙比低于5时对白钨矿的分解影响较显著,因此将钨钙比低于5的白钨矿定义为高钙白钨矿。显然,表1中所列白钨矿D和白钨矿E为高钙白钨矿。

1.2 试验设备

工业试验所用主要设备为装有锚式搅拌器和自动温控装置的远红外加热高压反应釜,其容积为5 000 L,型号为K3000L-16MNR(常州化工设备有限公司)。

1.3 试验方法

首先,将一定体积白钨矿浆(粒度:-45μm≥95%)泵入高压反应釜,按照工艺要求加入一定量磷酸和氢氧化钠(反应总体积为3 000 L)。然后启动反应釜加热系统,升至一定温度后,保温反应一段时间,结束分解反应。最后将分解产物泵入板框压滤机进行固液分离,分解渣用水洗净(洗水用锌兰法检测,即盐酸加锌粉检测到洗水不变兰,则为洗净)后检测钨含量,称作渣含钨。

值得指出的是,在生产实际中,对于不合格的分解渣(渣含WO3≥2%)会进行再次分解,操作与第一次分解相同,得到的渣测得的含钨量称作返渣钨。

2 结果与讨论

本试验高钙白钨矿原料处理方式有两种,分别是掺和分解和单独分解。考察了不同掺和量、液固比、磷酸系数、余碱量、分解温度及分解时间等因素对高钙白钨矿的分解影响。

2.1 高钙白钨矿掺和分解

为降低白钨矿的钙含量,将白钨矿E和白钨矿C按比例进行掺和分解。调整的主要参数是掺和比例(白钨矿E占比),磷酸理论用量倍数(按反应式(1)),余碱量(加入的总碱量减去理论碱量,理论碱量指处理1.4 t掺和矿时按反应(1)式计算的所需要碱量),分解温度185℃,分解时间3 h。

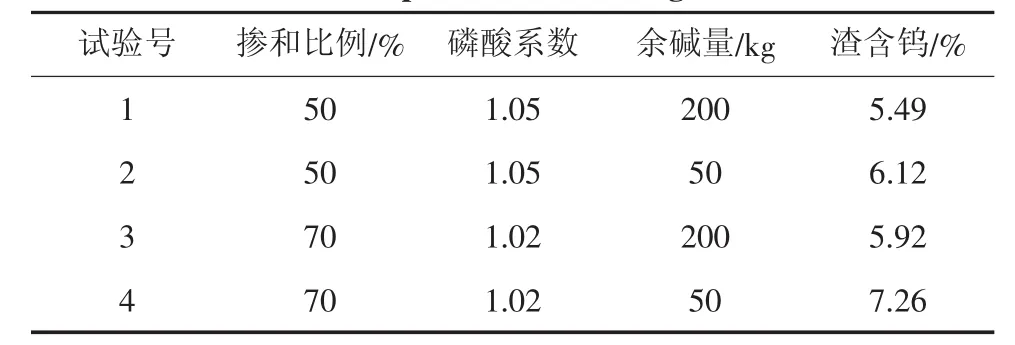

表2 高钙白钨矿掺和分解效果Tab.2 Mixture decomposition effect of high calcium scheelite

从表2试验结果可知,在磷酸系数、掺和比例相同的条件下,余碱量低的高钙白钨矿分解效果差。以掺和比例50%,磷酸系数1.05为例,当余碱量由200 kg降低至50 kg时,渣含钨由5.49%升高至6.12%。这说明碱加入量低的条件下,高钙白钨矿分解效果不好。另一方面还可看出,因磷酸系数不同,试验1和试验2分解料液的磷浓度达2.05 g/L,而试验3和试验4分解料液的磷浓度为1.51 g/L。为减少后续除磷成本,应选择较低的磷酸系数。

在表2中,高钙白钨矿掺和分解的渣含钨均较高(>5%),远高于渣含钨小于2%的工艺技术指标。因此,高钙白钨矿不适宜与低钙白钨矿掺和分解。

2.2 高钙白钨矿单独分解

鉴于上述掺和分解效果不理想,以下采用单独分解方式处理高钙白钨矿。根据生产工艺条件,主要从液固比、磷酸系数、余碱量、分解温度、分解时间等因素进行试验。其中,工艺参数中未特别说明的,默认为处理量1.4 t,磷酸系数0.8,余碱量200 kg,分解温度185℃,分解时间3 h。

2.2.1 液固比因素

由于反应总体积固定为3 000 L,主要通过调整单批次处理量来调整液固比,分别为1.0t、1.3t、1.4t。

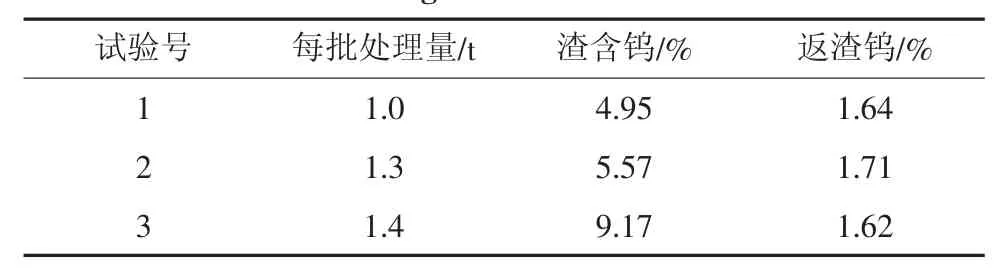

表3 高钙白钨矿单独分解液固比影响Tab.3 Effect of liquid-solid ratio on decomposition of scheelite with high calcium content

从表3结果可知,单独分解时,增加处理量会降低溶液中分解剂的绝对浓度,在其他工艺条件相同的情况下,不利于白钨矿分解。例如,当处理量由1.0 t提高至1.3 t时,渣含钨由4.95%升高至5.57%。继续增加处理量至1.4 t,渣含钨升高至9.17%。由于二次分解返渣含钨指标均合格,考虑工业生产需求,宜选定处理量为1.4 t。

2.2.2 磷酸系数因素

分解过程中加入磷酸的目的是与高钙白钨矿中的钙生成溶度积更小的磷酸钙或羟基磷酸钙沉淀,从而实现从白钨矿中提取钨到溶液中的目的。磷酸的加入量对白钨矿分解效果的影响较大,同时亦影响二次分解和后续工序,主要通过钙来计算加入的磷酸系数,分别为 0.6、0.8、1.0、1.15。

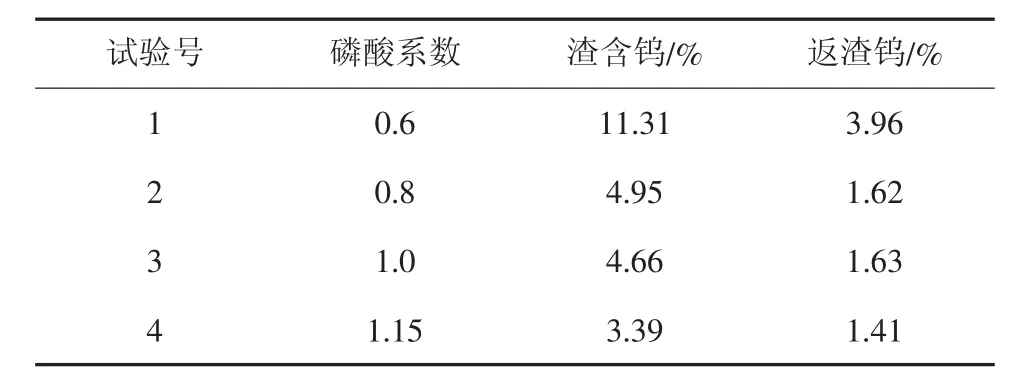

表4 高钙白钨矿单独分解磷酸系数影响Tab.4 Effect of phosphoric acid coefficient on decomposition of scheelite with high calcium

由表4结果可知,提高磷酸系数有利于降低渣含钨,相应地提高高钙白钨矿的分解率。当磷酸系数由0.6增加至0.8时,渣含钨由11.31%降低至4.95%。继续增加磷酸系数至1.15,渣含钨降低至3.39%。考虑到高钙白钨矿中钙含量较高,磷酸消耗超出正常白钨矿消耗量320 kg,为了确保高钙白钨矿在碱性条件下分解,碱消耗量宜600~700 kg。从经济角度分析,应尽最大可能降低一次分解剂消耗,同时确保返渣钨在2%以下。因此,宜选择磷酸系数为0.8进行生产。

2.2.3 余碱量因素

氢氧化钠作为白钨矿的分解试剂,其用量对白钨矿的分解有重要影响。由反应式(1)和式(2)可知,白钨矿的分解产物随着体系中pH值的不同而不同。当pH值较高时,即余碱量较大时,分解产物由磷酸钙转为羟基磷酸钙。因此,研究了不同余碱量对高钙白钨矿的分解影响,结果如表5所示。

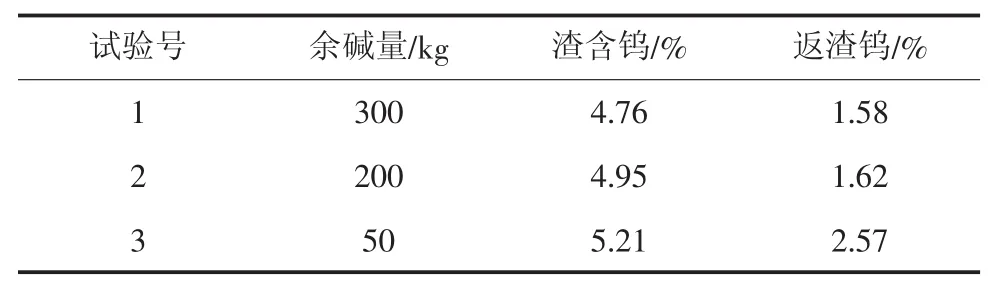

表5 高钙白钨矿单独分解余碱量影响Tab.5 Effect of alkali remaining in separate decomposition of high calcium scheelite

从表5结果可知,随着余碱量的增加,高钙白钨矿分解的渣含钨降低。当余碱量由50 kg增加至200 kg时,渣含钨由5.21%降低至4.95%。说明提高余碱量有利于高钙白钨矿的分解。另一方面还可以看出,余碱量的变化对渣含钨影响不明显,但对返渣含钨影响较大。根据多年生产实践,在高钙白钨矿原料占总原料比值30%以下时,生产时余碱量宜控制在100~200 kg。

2.2.4 分解温度和时间因素

虽然从理论上分析和多年生产实践经验可知,在分解温度185℃,分解3 h的条件下,白钨矿分解可达到生产工艺要求。但为了进一步优化生产条件,参照碳酸钠分解低品位白钨矿的工艺参数,将分解温度提高至200℃、分解时间延长至5 h进行了工业试验,结果如表6所示。

从表6结果可知,提高分解温度至200℃和延长分解时间至5 h,对高钙白钨矿分解效果无明显改善,渣含钨相差不大。说明在分解温度185℃、分解时间3 h条件下,高钙白钨矿已达到分解平衡,要进一步提高其分解效果,应考虑改变其他动力学条件。

表6 高钙白钨矿单独分解时温度和时间影响Tab.6 Effects of temperature and time on decomposition of scheelite with high calcium

3 结论

(1)高钙白钨矿掺和分解效果不理想,在现有工艺条件下不适宜与其他低钙白钨矿掺和分解。因此,高钙白钨矿应采用单独分解方式进行处理。

(2)从综合效益角度出发,不单纯追求指标最优化,高钙白钨矿处理的生产工艺参数宜为磷酸系数0.8,单批处理量 1.4 t,余碱量 100~200 kg,分解温度185℃,分解时间3 h。在该工艺条件下,白钨矿分解可达到生产工艺要求。

(3)高钙白钨矿的实际生产中,可成功将钨提取至溶液,但要确保一次分解渣含钨降低至2%以下还存在一定难度,后续生产上还应不断进行改进。