阀控电池包装设计与安全运输

沈旭培,陈勤忠,陈战营

(天能电池集团股份有限公司,浙江 长兴 313100)

0 引言

由于阀控式铅酸电池的质量比能量低而重量较重,对成品电池的出货包装要求非常严格。又因为电池内部含有硫酸,如果在运输时产生碰撞损伤,可能会导致酸液渗漏,对外界造成腐蚀,所以也给运输增加一定难度。据了解,在运输过程中产生的电池碰撞损伤,主要是运输车辆行驶时,刹车和路面颠簸使电池在托盘上产生位移碰撞所致,也有部分是托盘自身承重能力差,在颠簸的过程中被电池压断所致。本文中,笔者主要从电池安全运输的角度,介绍一种护栏式局部四向进叉托盘及电池包装工艺。

1 托盘设计

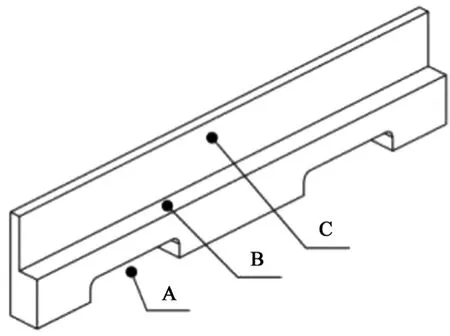

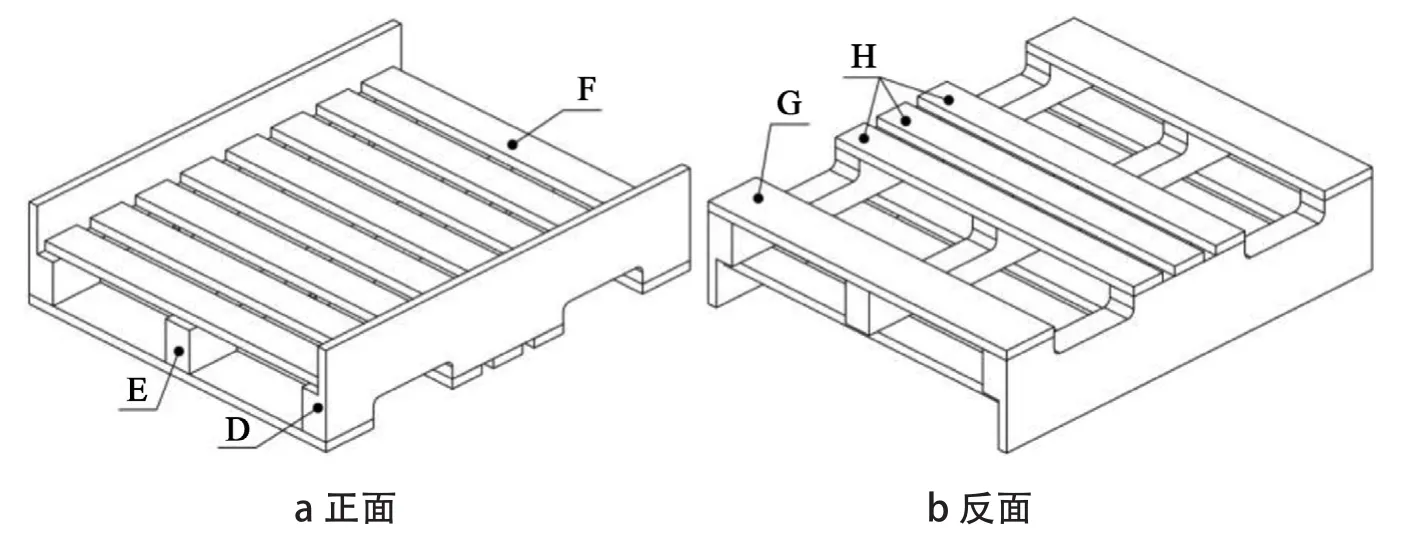

近年来,新能源电动汽车产业发展迅速,多数车辆使用60 V和72 V电池组[1],每辆车配置5只或6只电池,对电池需求量很大。据市场销售统计数据,自2016年起,仅山东、河北、河南三省的电动汽车生产厂家对电池的总需求量就高达1860万只/a。因为电池安装时均采用吊装方式,所以客户要求电池裸装出货,以省去电池安装时拆除纸箱的时间,提高生产效率。当电池裸装出货时,受外力碰撞损伤的隐患更大,对包装要求更为严格。为了满足客户要求,同时防止运输过程中电池在托盘上产生位移,满足叉车多方位进叉搬运,笔者设计出护栏式局部四向进叉托盘[2-3]。主要设计思路是侧纵梁由叉槽A、台面B和80~100 mm高度的护栏C构成(见图1),托盘由侧纵梁D、中纵梁E、顶铺板F、底铺板G、中心板组H和活动护栏I组成(见图2、图3)。

图 1 侧纵梁

图 2 护栏式局部四向进叉托盘

2 电池包装

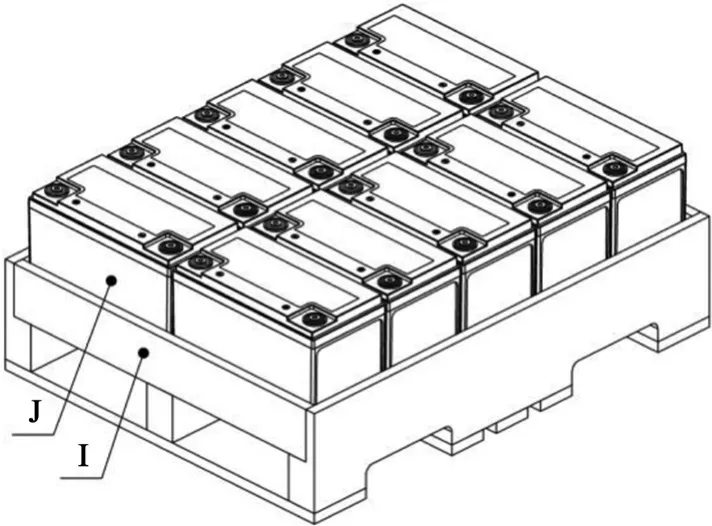

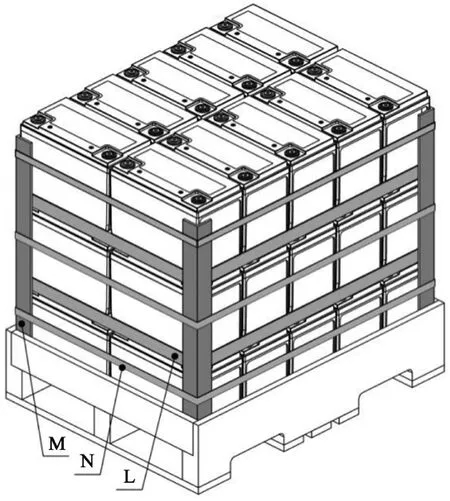

将活动护栏I安装在侧纵梁D的任意一端(见图3)。当首层电池J码放完,安装另一块活动护栏(见图4)。为了保护电池顶部,减缓竖直方向的冲击,层与层之间采用c6-t30型(纸芯边长6 mm、厚度30 mm)的蜂窝纸板L相隔[4]。当末层电池码放完,电池四周采用L1-100-8型侧棱护角M固定[5],采用高负荷级PET320140H型打包带N将每层电池水平捆扎[6-7](见图5)。再将保护盖O盖于电池顶部,四周采用L1-100-8型顶棱护角P保护,打包带纵横垂直捆扎(见图6),即完成电池包装。

图 3 活动护栏安装

图 4 电池码放完首层

图 5 打包带水平捆扎

图 6 打包带纵横垂直捆扎

3 安全运输

托盘是电池包装和运输过程中的核心组件。为了使托盘更坚实耐用,同时有效控制包装成本,采用将纸箱成本的50%用于提高托盘质量,15%用于提高蜂窝纸板、打包带和其它包装材料质量的方案。例如:6-EVF-100电池每托盘包装30只,纸箱2.4元/只,合计成本72元。普通托盘38元/只,护栏式托盘74元/只,成本增加了36元/只。在电池码放时,考虑到电池跌落和安全的隐患,专门制定了每托盘电池重量不超过1.2t,码放层数不超过4层,码放高度不高于1.2m的出厂规定。在出货前,电池四周及顶部覆盖3层以上的收缩薄膜[8],以防止雨淋、曝晒及有机溶剂污染[9]。

4 结束语

护栏式托盘能够有效地防止电池在运输过程中产生位移,且结构坚固,可循环使用8次以上,再加上打包带水平捆扎和纵横垂直捆扎并用的包装方法,使电池运输安全系数显著提高。在电池安装时,有多方位进叉搬运,无拆除纸箱时间,无报废纸箱处理等优点。